旋流泡罩相分离性能的研究

袁惠新,莫倪旭,付双成,周发戚

(1.常州大学 机械工程学院,江苏常州 213164;2 江苏省绿色过程装备重点实验室,江苏常州 213164)

0 引言

塔设备是一种重要的化工设备,其塔内件很大程度上决定了塔设备的传递性能和相分离等性能,塔内件是国内外许多学者的研究热点。

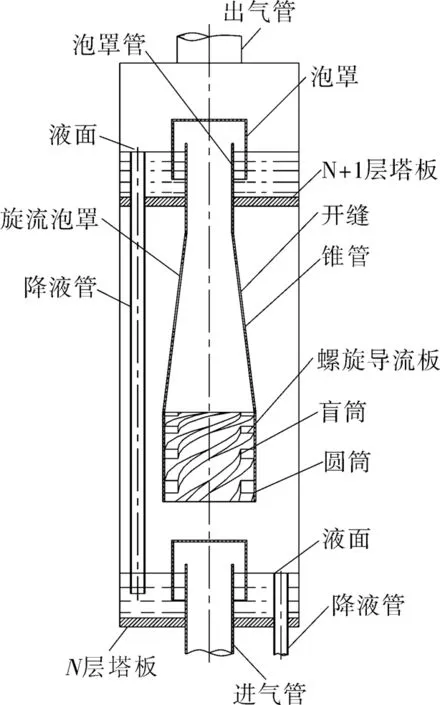

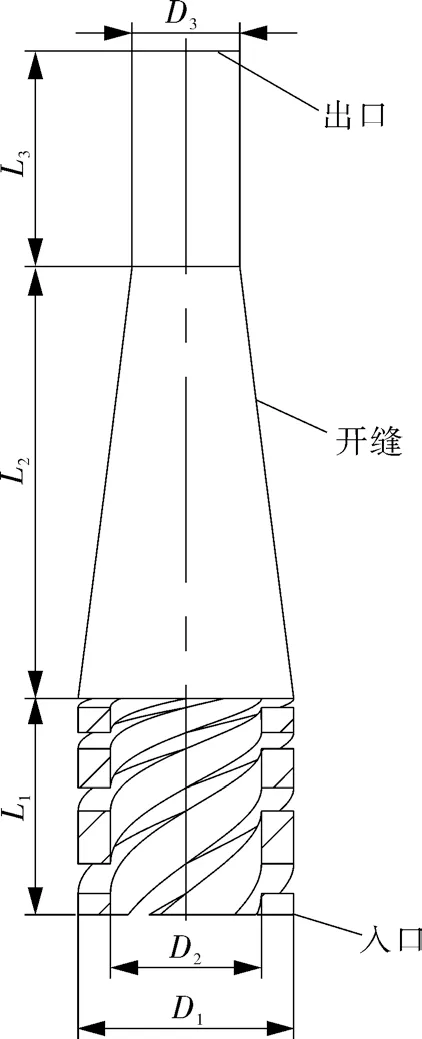

针对传统的泡罩塔存在的雾沫夹带甚至液泛[1-2]的问题,作者将旋风分离器和传统泡罩有机结合,将旋风分离器的升气管作为泡罩管,形成了一种新的塔内件——旋流泡罩[3],本文在此基础上又提出了一种更为简单的旋流泡罩,将旋风分离器的底流管作为泡罩管,如图1 所示。旋流泡罩塔段由旋流泡罩塔件、降液管、塔板、液面、进气管与出气管构成。其中旋流泡罩塔件由泡罩、泡罩管、锥管、螺旋导流板、盲筒与圆筒组成。泡罩管与锥管相互连通。降液管在塔板上伸出高度最多与液面持平,在塔板下方的降液管必须浸没在下层塔板的液面下方,形成液封,来保证气流从进气管进来夹带塔板上的液滴后能从旋流泡罩塔内件中流过。螺旋导流板为渐变螺距,螺距从远离锥管一端向接近锥管一端由大变小,来形成渐缩的螺旋通道,加速气液流动,形成强旋流。为了在旋流泡罩塔件中形成气液两相分离,在锥管壁面上开了几条沿着气体旋流方向的切向缝。气流从进气管进入,夹带N 层塔板液滴向旋流泡罩塔件流动,当气液两相流从旋流泡罩进入时,由于螺旋导流板的作用形成强旋流,利用旋流聚结和离心沉降的原理,粒度小的液滴会聚结成粒度大的液滴,粒度大的液滴将会被甩至锥管壁面上,从开缝流出,粒度小的液滴将会迁移至旋流泡罩中间,与气流一起从N+1 层泡罩流出。该结构能有效地实现气液分离,抑制雾沫夹带,保证塔设备正常运行。

图1 旋流泡罩Fig.1 Cyclone bubble-cap

胡大鹏等[4-6]研究的切流型筛板塔内接触元件,很大程度上能强化气体与液体的传热传质,但是其结构复杂,除了塔板还要加分液板。王燕等[7]研究的筛板塔内VIST 传质元件,具有传质效果和塔内气液接触效果好的优点。壳牌公司的CONSEP 塔盘[8]有2 个塔板,接触板像筛孔塔板一样,进行气液接触,分离板将夹带液滴分离,该塔盘结构能使气液两相得到良好的传质与相分离效果,但是每一层塔板上要加一层相分离塔板。

上述旋流型塔内件都是用于筛板塔的,都没有对其相分离性能研究的报道。王念榕等[9]在研究碰撞塔内元件时,只是用了离散相模型,没考虑液滴聚结、破碎。

本文首先用试验的压力降数据验证模拟的可靠性,然后在考虑液滴的破碎和聚结的基础上,研究这种旋流泡罩的操作性能和相分离性能,包括进气量对压力降和相分离性能的影响,以及液滴粒度和浓度对相分离性能的影响。

1 旋流泡罩相分离过程的分析

1.1 液滴受力分析

旋流泡罩相分离的工作原理是旋流聚结和离心沉降,在这些过程中,旋流泡罩内的液滴受到离心力、向心浮力和流动阻力等的作用。

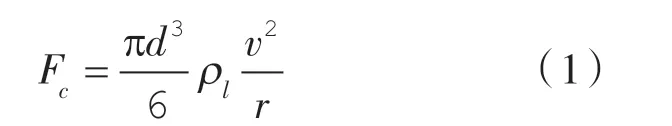

1.1.1 离心力

在旋流泡罩内,气体的旋转产生离心力场,所以旋流泡罩内的液滴受到离心力的作用。根据旋流泡罩的结构,液滴受到的离心力方向是沿径向指向旋流泡罩壁面的,液滴所受离心力Fc公式为:

式中 d ——液滴直径,m;

ρl——液滴密度,kg/m3;

v ——液滴切向速度,m/s;

r ——回转位置半径,m。

1.1.2 向心浮力由于旋流泡罩中旋流场压力梯度的存在[10],液滴在径向方向上受到指向旋流泡罩中心的向心浮力,所受向心浮力的方向与离心力的方向相反,向心浮力FB的表达式为:

1.1.3 曳力

液滴在旋流泡罩内会受到流体两种作用力,一种是流体压力在球体表面分布不均匀导致的形体阻力,还有一种是液滴表面流体的剪应力引起流动形成的摩擦阻力,因此,液滴在旋流泡罩中运动受到的流体阻力为形体阻力和摩擦阻力之和,用曳力FD表示:

式中ξ——曳力系数;

A ——液滴投影面积,m2;

u —— 液滴相对于气体在径向的迁移速度,m/s。

1.1.4 其他作用力

液滴在旋流泡罩中还受到其他作用力,如重力、Saffman 力和Magnus 力等,由于研究液滴粒度小,相对于离心力重力可以忽略,考虑据WANG等[11]研究,在旋流器中可以忽略Saffman 力和Magnus 力。

因此液滴在旋流泡罩中主要受到离心力Fc、向心浮力FB以及曳力FD的作用,如图2 所示。

图2 旋流泡罩内液滴的受力Fig.2 Forces exerted on a droplet in the cyclone bubble-cap

根据牛顿第二定律,液滴的运动方程为:

式中 m ——液滴质量,kg;

a ——液滴径向沉降加速度,m/s2。

在模拟过程中选取DPM 模型中的压力梯度力(Pressure Gradient Force)来使液滴受到向心浮力的作用;将液滴看成球体,曳力模型选择球形曳力模型的方法来表示液滴所受的曳力。

1.2 液滴间的碰撞、聚结和破碎模型

O'Rourke 碰撞模型利用液滴能量守恒,假定当碰撞的液滴动能小于其重新组成液滴所需的表面能时,将会永久聚结,否则将会再次分裂成两个新的小液滴。液滴碰撞后聚结或分裂的如式评判:

式中 We ——碰撞韦伯数;

B ——无量纲碰撞参数;

γ——碰撞大液滴与小液滴半径比。

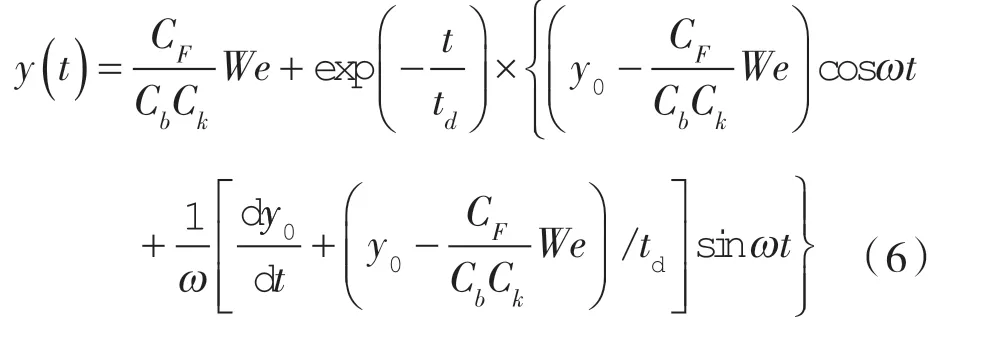

气液旋流中的液滴破碎模型应用最广泛的是TAB(Taylor Analogy Breakup)类比破碎模型,方程为:

式中 CF,Cb,Ck——无量纲常数;

y0,dy0/dt—— 振动初始的无量纲偏离距离和偏离速度;

td——阻尼时间,s;

ω ——振动频率,s-1。

在DPM 模型中选择Stochastic Collision 来处理液滴之间的聚结,利用Breakup 中的泰勒类比破碎模型(TAB 模型)来处理液滴的破碎。

1.3 旋流泡罩性能的表征

旋流泡罩的主要性能包括操作性能和相分离性能。

(1)旋流泡罩的操作性能。

旋流泡罩的操作性能用压力降来反映:

式中 Pin——进口压力,Pa;

Pout——出口压力,Pa。

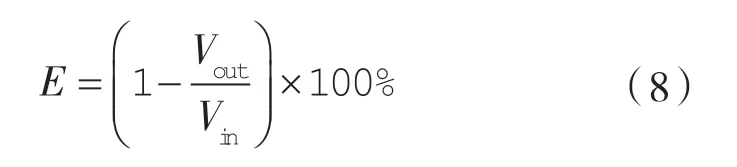

(2)旋流泡罩的相分离性能。

旋流泡罩的分离性能用分离效率E 来评价:

式中 Vout——出口逃逸液滴的总体积,m3;

Vin——入口液滴总体积,m3。

旋流泡罩的相分离性能也可以用分割粒度x50[12]来表征,x50是以50%效率被捕获的颗粒物空气动力学直径,简单来说,就是旋流泡罩分级效率为50%时液滴的粒度,x50越小,相分离性能越好。

2 试验装置

试验平台包含进料雾化系统—雾化喷嘴、动力输运系统—鼓风机、分离系统—旋流泡罩和测量系统—粒度仪、压力表和流量计。雾化喷嘴用来制造液滴,鼓风机风量为40~100 m3/h,旋流泡罩是3D 打印而成。

气液经雾化喷嘴制造液滴,由鼓风机吹入旋流泡罩之中,对旋流泡罩进行操作性能和相分离性能的研究。

3 数值模拟方法

3.1 模型建立与网格划分

利用Solidworks 三维建模软件对旋流泡罩进行建模,由于原结构较为复杂,因此对其进行简化,旋流泡罩计算模型如图3 所示。

图3 旋流泡罩结构Fig.3 Structure of the cyclone bubble-cap

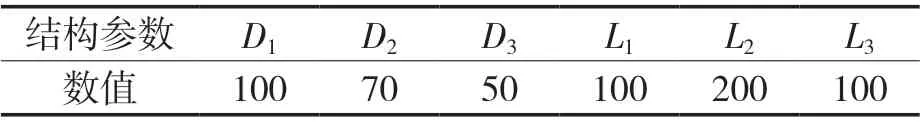

对圆筒直径为100 mm 的旋流泡罩进行研究,塔段中旋流泡罩的主要结构参数和尺寸见表1,其中螺旋导流板的头数为8 头,进口螺旋升角为45°,出口螺旋升角为25°。

表1 结构参数和尺寸Tab.1 Dimensions table mm

对锥管壁面进行开缝,开缝高度为60 mm,开缝宽度为3 mm,开缝方向与旋流泡罩气流方向一致,如图4 所示,这样有利于气体推动大液滴甩出旋流泡罩,实现气液两相分离。

图4 开缝结构Fig.4 Slotted structure

用ICEM 对旋流泡罩模型进行网格划分,对于其开缝处的结构进气网格细化,总的网格数约为40 万。

3.2 模拟方法

利用FLUENT 软件对旋流泡罩模型进行非稳态计算。首先用雷诺剪切应力模型(RSM)来处理气相连续性流动;接着利用离散相模型(DPM)结合流场变量求解每个液滴的受力情况获得液滴的速度,来跟踪每个液滴的运动轨迹,并用O'Rourke碰撞模型与TAB 模型考虑了液滴之间的聚结和破碎。

旋流泡罩入口设置为速度入口,速度设置为4~20 m/s,旋流泡罩出口设置为压力出口,从旋流泡罩侧缝分离出来的液滴被捕集停止计算,其余壁面都设置为标准壁面函数,无壁面滑移,液滴由进口均匀注射,同时将旋流泡罩入口设置为逃逸,开缝处设置为捕捉,泡罩出口设置为逃逸。

这里将采用SIMPLIC 算法,均用二阶迎风格式,计算精度调为10-6。

3.3 网格无关性验证

将旋流泡罩网格数分为213 520,338 533,413 656,498 054,576 236,652 364。如图5 所示,对于不同网格数的旋流泡罩采用进气量为72 m3/h对其压力降进行网格无关性验证,网格数在40 万时,压力降不再发生大幅度变化。

图5 网格无关性验证Fig.5 Grid independence verification

4 结果与分析

4.1 旋流泡罩的压力降及模拟可靠性验证

压力降反映旋流泡罩操作运行时所消耗的能量。旋流泡罩压力降越小,所消耗的能量也越小,图6 示出进气量对压力降的影响曲线,压力降随着进气量的增大而呈幂函数增大。另外,参考前人[13-15]通过比较压力降模拟曲线和试验曲线的吻合程度来验证模拟的可靠性。如图6 所示,在研究范围内,模拟的误差不超过12%,一定程度上反映了本文模拟的可靠性。

图6 旋流泡罩的压力降及模拟可靠性验证Fig.6 Pressure drop of the cyclone bubble-cap and the verification of the reliability of simulations

4.2 旋流泡罩的相分离性能

4.2.1 进气量对相分离效率的影响

图7 示出旋流泡罩的进气量对相分离效率的影响。相分离效率随进气量的增大而增大,但存在一个临界进气速度,当进气量达到临界进气速度后,相分离效率开始下降。实际上,进气速度的影响包括2 个方面:沉降速度和聚结破碎。在旋流场内存在液滴的旋流聚结过程[16],但也存在液滴破碎过程。进气速度大,流体旋转快,液滴所受离心力大,沉降速度大,对液滴分离有利。但是,随着进气速度的增大,湍流程度加剧,液滴的破碎过程会强于液滴的聚结过程。当进气速度达到临界进气速度后,进气速度对破碎的作用大于对沉降速度贡献,此时,相分离效率随进气速度的增大反而下降。

图7 进气量对相分离效率的影响Fig.7 Effect of inlet volume on phase separation efficiency

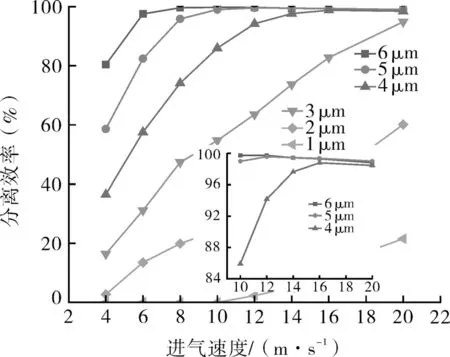

4.2.2 进气液滴粒度对相分离效率的影响

图8 示出在不同进气液滴粒度下进气速度对分离效率的影响。总体而言,进气液滴粒度越大,相分离效率越高。另外,与大液滴相比,小液滴的分离效率随进气速度的增大而增大得更快。这是因为小液滴的表面张力大,不容易破碎。随着进气速度的增大,小液滴除了沉降速度增大外,聚结过程强于大液滴,破碎过程弱于大液滴,且达到临界进气速度晚。因此,临界进气速度与液滴粒度有关,液滴粒度越小,临界进气速度越大。

图8 不同进料粒度下进气速度对相分离效率的影响Fig.8 Effect of inlet velocity on phase separation efficiency under different inlet particle size of droplets

图9 示出进气速度与x50的关系。从图中看出,随着进气速度的增加,分割粒度越来越小,进气速度越大,越能有效分离小液滴,抑制雾沫夹带。

图9 进气速度对x50 的影响Fig.9 Effect of inlet velocity on x50

4.2.3 进气液滴浓度对相分离效率的影响

图10 示出在进气速度为8 m/s、不同粒度下旋流泡罩进气液滴浓度对分离效率的影响。由于液滴碰撞几率随着进气液滴浓度的增加而增加,因此,旋流泡罩分离效率随着进气液滴浓度的增加而增加,但后面会趋于平缓。此外,在进气液滴粒度为4 µm 以下时,由于液滴碰撞主要以聚结为主,小液滴聚结成大液滴,加速向旋流泡罩壁面沉降,分离效率提高。在进气液滴粒度为4 µm以上时,在一定的质量浓度下,液滴数量少,碰撞的几率小,因此分离效率随进气液滴浓度的变化影响不大。

图10 进料液滴浓度对相分离效率的影响Fig.10 Effect of inlet droplet concentration on phase separation efficiency

5 结论

(1)在本研究的进气量范围内,旋流泡罩压力降为300~1 300 Pa,压力降随着进气量的增大而增大。

(2)相分离效率随进气速度的增大而提高,但存在一个临界进气速度,当进气速度达到临界进气速度后,相分离效率开始下降。临界进气速度值与液滴粒度有关,液滴粒度越大,临界进气速度越小。

(3)进气中液滴粒度越大,旋流泡罩的相分离效率越高。

(4)对于小液滴,其液滴浓度对相分离效率的影响比大液滴的浓度的影响更为显著。