航空发动机用聚酰亚胺树脂基复合材料固化工艺及热稳定性能

倪洪江,邢 宇,戴霄翔,李 军,张代军,陈祥宝

(1 中国航发北京航空材料研究院 软材料技术研究中心,北京 100095;2 先进复合材料国防科技重点实验室,北京 100095)

结构轻量化是先进航空发动机的重要发展趋势。树脂基复合材料具有高比强度、高比模量和易设计等优点[1],在发动机中的应用具有明显的减重效应。随着发动机性能的提升,先进航空发动机高温冷端部件温度可达350 ℃以上,这要求所用树脂基复合材料具有相应的耐热等级。聚酰亚胺(PI)复合材料是一类以聚酰亚胺树脂为基体的树脂基复合材料,其耐温优异,是航空发动机外涵机匣、喷口外调节片、内涵道前段等高温冷端部件的理想选材[2]。

聚酰亚胺复合材料是以聚酰亚胺树脂为载体不断发展的[3]。按树脂分子链封端结构,聚酰亚胺复合材料主要包括降冰片烯(NA)封端和苯乙炔苯酐(PEPA)封端两类材料。PMR-15是第一种广泛应用的NA封端热固性聚酰亚胺,其复合材料可在280~315 ℃温度下使用[4]。美国通用电气(GE)公司最早采用PMR-15/T300碳纤维复合材料制备了F404发动机的外涵道,相对于钛合金机匣可实现15%~20%的减重率和30%~35%的成本降低率。在PMR-15树脂基体的基础上,国外研究机构通过分子结构设计,进一步发展了具有更高耐温能力的改性NA封端聚酰亚胺树脂体系,包括PMR-Ⅱ,LaRC-RP46,AFR-700B和DMBZ-15等,并开展了复合材料的相关研究[5-9]。相对于PMR-15,改性NA封端聚酰亚胺树脂在耐热稳定性和成型工艺方面均有所提升。

虽然以NA封端的PMR型聚酰亚胺树脂体系取得了巨大的成功,但其存在工艺窗口窄、热稳定性低和成型工艺差的问题[4,10]。为了解决NA封端聚酰亚胺树脂体系所存在的问题,PEPA封端聚酰亚胺因其良好的加工性能、力学性能和优异的热氧化稳定性受到了广泛的关注[11]。PETI-5是第一种研制成功的苯乙炔基封端的聚酰亚胺预聚物,其综合性能优异,可在177 ℃长期使用[12]。在PETI-5树脂体系的基础上,研究者又相继开发了PETI-RTM,PETI-298,PETI-330,PETI-375和TriA-PI等具有更高耐热性的PEPA封端聚酰亚胺树脂体系[13-16]。通过用PEPA封端剂替代PMR-Ⅱ中的NA封端剂和优化分子量,研究者成功开发了AFR-PEPA-4树脂体系[17],可适用于模压和热压罐成型工艺。按AFR-PEPA-4玻璃化转变温度评估,其复合材料最高使用温度在350 ℃左右。

航空发动机是飞机的动力装置,对材料可靠性要求极高。材料成型工艺性和热稳定性是航空发动机用耐高温树脂基复合材料的重点关注性能。成型工艺不当,将导致复合材料内部产生孔隙和分层等缺陷,影响结构承载能力;成型缺陷也会在高温下进一步扩展。热稳定性是复合材料高温使用可靠性的重要影响因素,其受到材料自身稳定性和成型质量的综合影响。相对于环氧树脂等中低温树脂预浸料,聚酰亚胺预浸料树脂黏度偏高、含有和释放挥发分、固化过程易产生内应力,这些特点使得聚酰亚胺复合材料成型困难。EC-380A/CCF800是中国航发航材院针对航空发动机高温冷端部件应用研制的耐高温树脂基复合材料。EC-380A为PEPA封端的聚酰亚胺树脂,玻璃化转变温度达440 ℃以上;复合材料采用T800级碳纤维增强,具有优异承载性能。本工作报道了EC-380A复合材料的成型工艺和热稳定性能,研究结果可推动聚酰亚胺树脂基复合材料在航空发动机中的工程化应用,对于航空发动机耐高温结构树脂基复合材料相关研究具有借鉴意义。

1 实验材料与方法

1.1 实验原料及预浸料制备

EC-380A树脂由中国航发航材院研制,其树脂溶液浓度为45%(质量分数,下同)。T800级碳纤维CCF800购自威海拓展纤维有限公司。EC-380A/CCF800单向预浸料通过CCF800纤维预浸EC-380A树脂溶液得到,挥发分含量为(11±3)%,干树脂含量为(35±3)%,单层厚度约0.125 mm。EC-380A树脂溶液在200~240 ℃热处理2 h后得到亚胺化树脂粉末,用于后续表征。

1.2 复合材料成型

EC-380A复合材料采用热压罐工艺成型,包括预浸料铺贴、预处理和固化等过程。2 mm厚层合板铺层结构为[0°]16,4 mm厚层合板铺层结构为[45°/0°/-45°/90°]4s。预浸料整体铺贴,只进行一次预处理,预处理温度为200~240 ℃,预处理和固化过程保持真空,最高固化温度为380 ℃。

1.3 预置缺陷复合材料制备

复合材料预置缺陷通过夹杂物包埋的方式植入,夹杂物为双面黏合聚酰亚胺压敏胶带的四氟布圆片,直径为20 mm,植入位置为中间铺层,层合板厚度为4 mm。

1.4 测试方法

树脂固化反应过程通过差示扫描量热分析(DSC)法表征,采用TA-Q100测试,升温速率分别为2.5,5,10,15 K/min和20 K/min。树脂流变性能通过TA流变仪表征,测试使用平行平板夹具,平板直径25 mm;将预聚物粉末在室温下制成直径25 mm、厚1 mm左右的圆片状测试样品,进行流变性能测试,升温速率为2.0 K/min,测试温度区间为260~380 ℃。复合材料层合板内部质量采用超声波无损方法检测,浸入法设备由中国航发航材院自研,接触法检测设备为USM/DMS GO超声仪器。复合材料90°拉伸性能和短梁剪切强度分别按标准ASTM D 3039和ASTM D 2344测试,试样厚度为2 mm,测试设备为Instron 5982万能试验机。

2 结果与分析

2.1 树脂固化动力学方程

复合材料通过固化成型过程获得最终的结构及性能。成型工艺不当,内部将产生孔隙和分层等缺陷,影响结构承载能力。高温环境也会诱导缺陷进一步扩展。为了确定EC-380A复合材料的固化成型工艺,首先开展了树脂固化动力学研究,确定了固化动力学方程,用于指导固化工艺的确定。

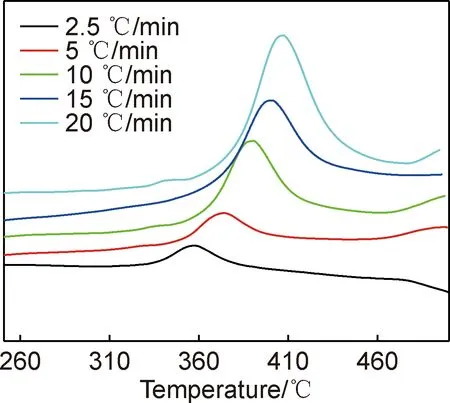

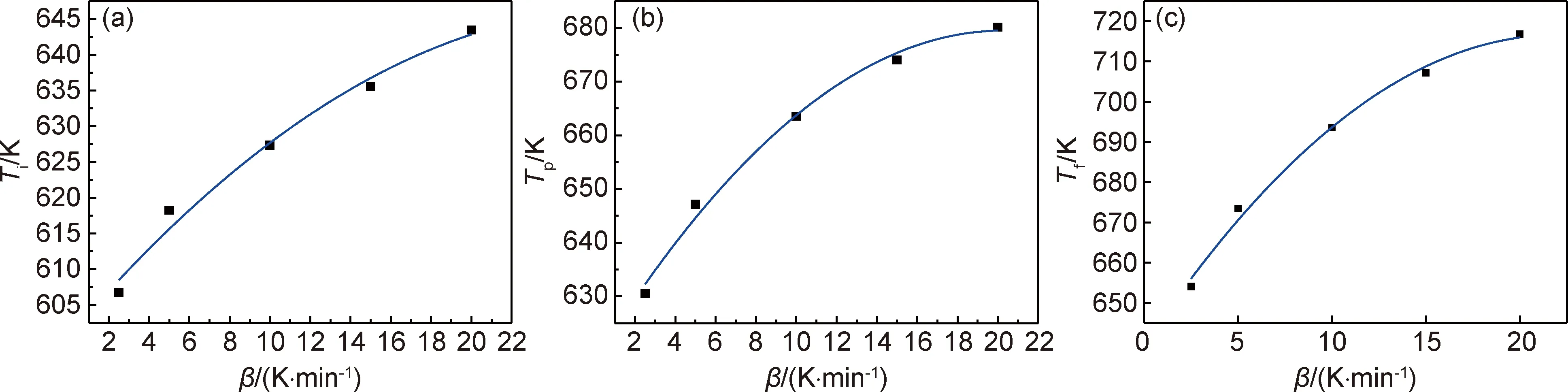

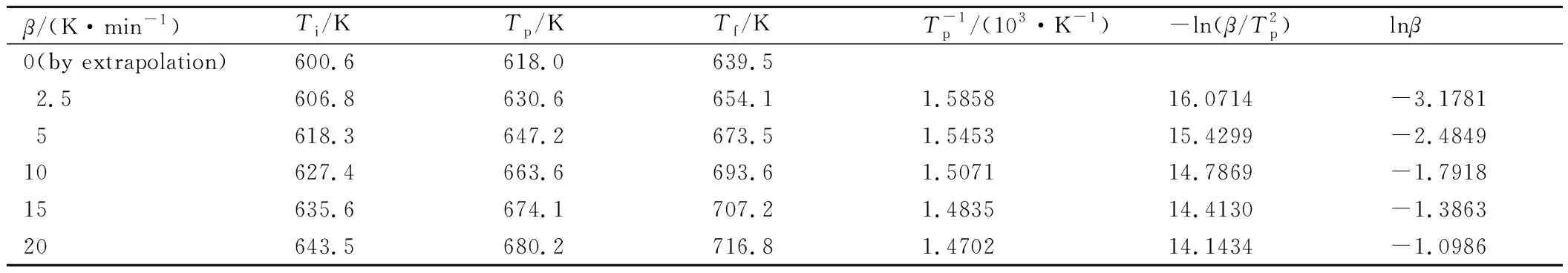

建立固化动力学方程所需基础数据由DSC表征得到。利用DSC表征了EC-380A树脂的升温热焓变化。图1给出了树脂在2.5,5,10,15 K/min和20 K/min升温速率时的DSC曲线。可以看到,随升温速率的提高,树脂的固化温度向高温方向移动,固化峰形变高、变窄,单位时间热焓释放速率dH/dt增大。因而,高升温速率将使复合材料固化时内部放热速率升高,需对固化升温速率进行控制。进一步,从DSC曲线中获得EC-380A树脂不同升温速率时的表观固化起始温度(Ti)、固化峰温度(Tp)和固化终止温度(Tf),并进行拟合,由拟合曲线外推后获得了升温速率为0 K/min时的Ti,Tp和Tf。图2给出了Ti,Tp和Tf的拟合曲线,升温速率(β)为0 K/min时的Ti,Tp和Tf分别为600.6,618.0 K和639.5 K(表1)。

图1 PI树脂不同升温速率下的DSC曲线Fig.1 DSC curves for PI resin at different heating rates

图2 PI树脂固化起始温度Ti(a)、固化峰温度Tp(b)和固化终止温度Tf(c)Fig.2 Initial (Ti), peak (Tp) and final (Tf) temperatures for PI resins

表1 PI树脂的固化反应数据Table 1 Curing datas for PI resin

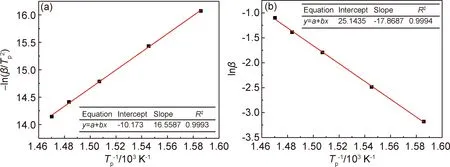

进一步地,建立了EC-380A树脂的固化动力学。根据Kissinger方程:

(1)

式中:Ea为固化反应活化能,J/mol;A为指前因子;β为升温速率,K·min-1;R为理想气体常数,8.314 J/mol-1;

式(1)两边求导可得:

(2)

图3 线性拟合曲线

进一步,根据式(3)得到指前因子A为4.34×108。

(3)

苯乙炔的交联反应可假定满足n级反应,根据Crane方程:

(4)

进行lnβ-1/Tp线性拟合,可以得到反应级数n。图3(b)给出了EC-380A的lnβ-1/Tp的线性拟合曲线,通过曲线可以得到反应级数n为0.9267。n小于1表明活性封端剂苯乙炔之间并非自由碰撞,这与分子链的运动能力有关。

基于所获得的Ea,A和n的数据,得到EC-380A树脂的固化动力学方程:

(5)

式中:α代表反应程度。

2.2 固化工艺的确定

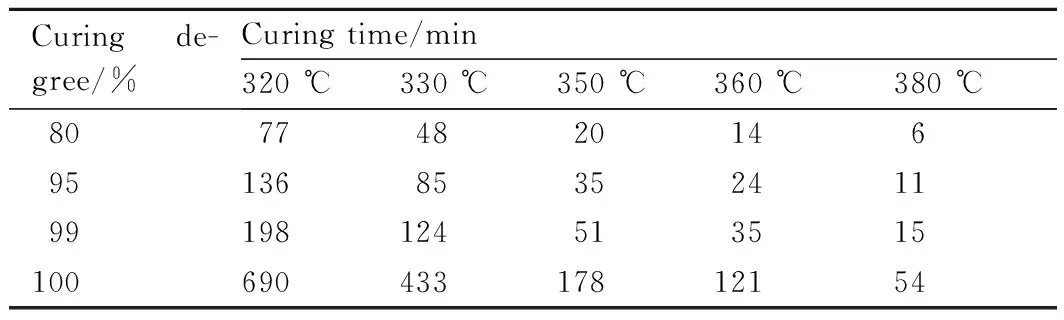

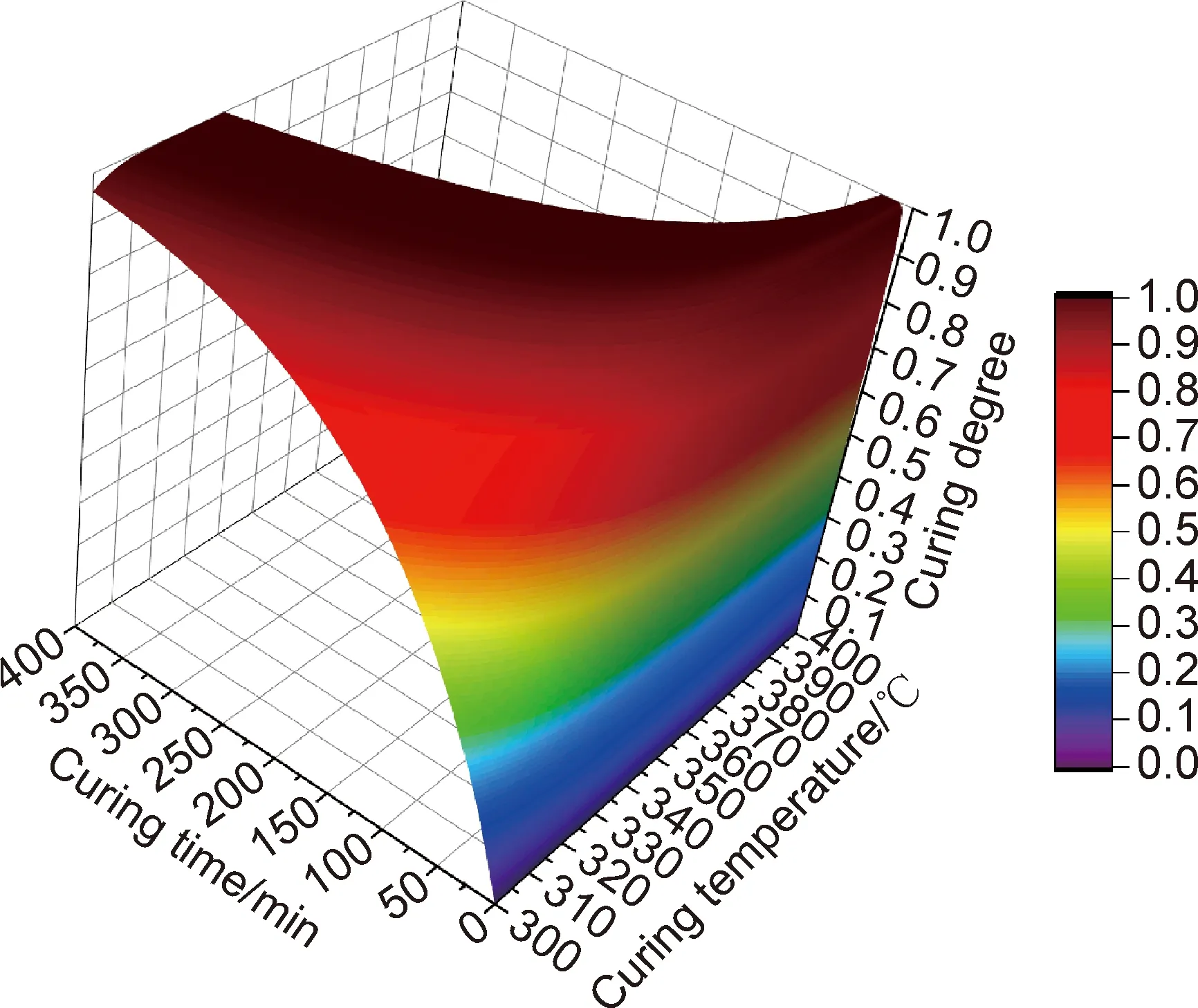

根据EC-380A树脂的固化动力学方程,模拟了树脂固化程度-温度-时间的关系。图4给出了树脂固化程度-温度-时间的3D曲面,可以看到,固化曲面随固化温度升高变得陡峭,特别是350 ℃以后,固化速率迅速升高。图5给出了EC-380A树脂在80%,95%,99%和100%固化度时的等固化度温度-时间曲线,表2给出了树脂不同固化反应程度所需固化时间。可以看到,320 ℃完成固化需10 h以上,而360 ℃固化时间缩短到2 h。为降低复合材料固化过程放热和收缩对其内部质量的影响,复合材料应分温度段逐步固化,同时需兼顾成型效率问题。为此,将固化过程设定为低温固化至95%以上、高温固化至100%。根据EC-380A动力学方程,320 ℃之前树脂固化程度增长慢,且经外推得到的固化起始温度是327 ℃,而340 ℃固化1 h所对应的固化度达到0.964,即330~340 ℃固化度快速增加,因而将330 ℃设为固化起点,以较小的温度台阶10 ℃升至340 ℃,保证固化度达到95%以上;350,360,380 ℃分别固化1 h时所对应的固化度分别为0.996,0.999和1,固化度变化较慢,因而在340~380 ℃的相对高温段,将温度台阶设定为较大的20 ℃,并最终在380 ℃保温1 h以上,保证固化度达到100%。

表2 PI树脂不同温度时固化所需时间Table 2 Time needed for PI resin curing at different temperatures

图4 PI树脂固化度-温度-时间的模拟3D曲面Fig.4 Simulated curing degree-temperature-time 3D surface for PI resin

图5 PI树脂等固化反应程度时间-温度模拟曲线Fig.5 Simulated curing times as functions of curing temperatures at different curing degrees for PI reisn

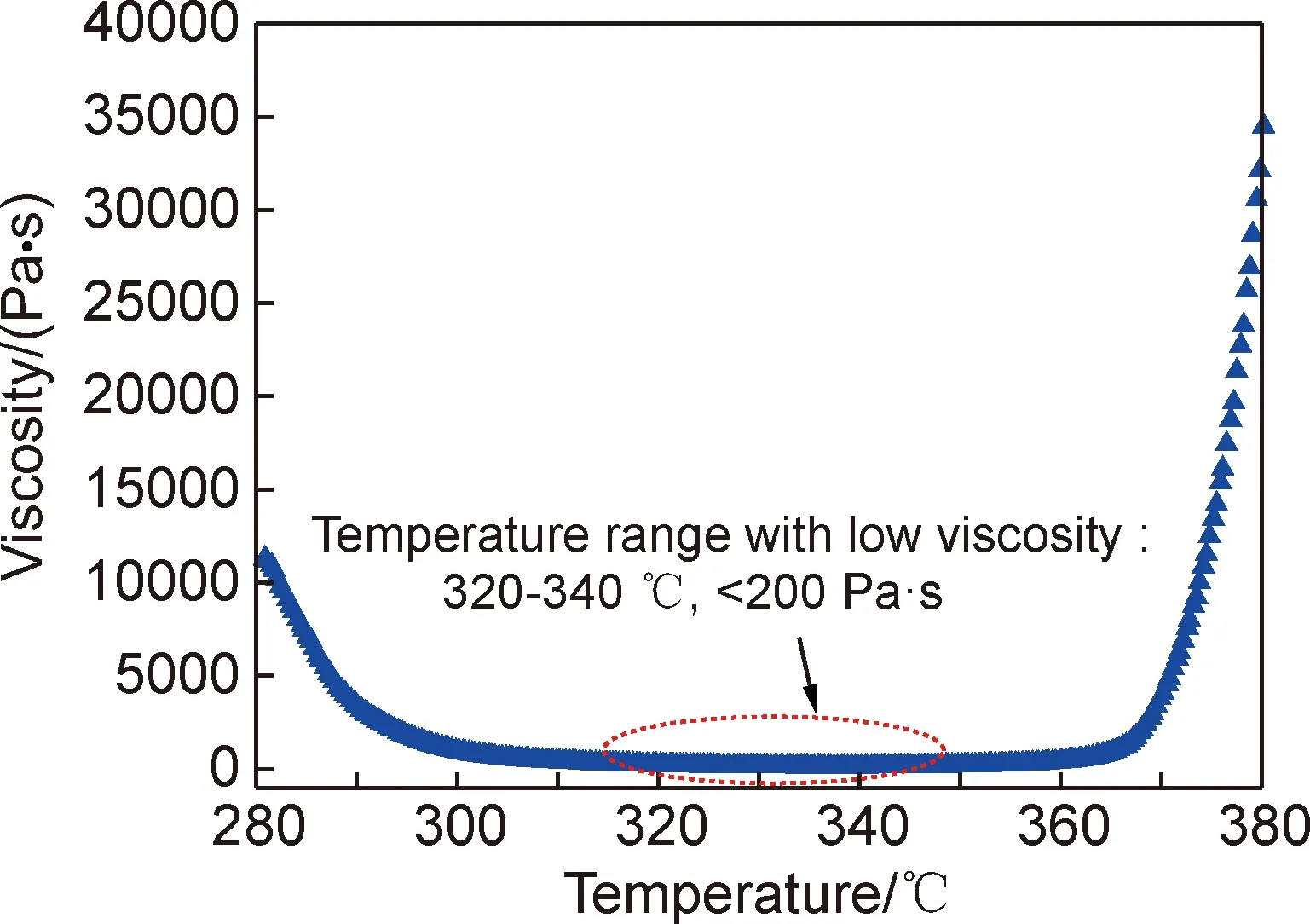

图6为EC-380A树脂的流变曲线。根据树脂的升温流变数据,进一步确定了复合材料的加压温度。EC-380A在330 ℃左右具有低于200 Pa·s的最低黏度,该温度与Ti的外推值(327 ℃)一致;在350 ℃以上时,树脂黏度快速增加,在365 ℃以上时发生凝胶,该温度点与由固化动力学确定的快速固化温度基本一致。基于树脂的上述流变数据,将复合材料成型时的加压点设定在320~330 ℃之间,并在此温度段保温,以提高树脂渗透效率。

图6 PI树脂的流变曲线Fig.6 Rheology curve for PI resin

2.3 固化工艺的验证

对EC-380A复合材料的成型工艺进行了验证。EC-380A复合材料采用热压罐工艺成型,包括2 mm和4 mm两种厚度,铺层分别为[0°]16和[45°/0°/-45°/90°]4s。预浸料预制坯体一次铺贴完成,预处理和固化过程保持真空。根据前述结果,固化工艺为:320~330 ℃加压;加压后固化温度设定在330~380 ℃之间,每隔10~20 ℃设定温度台阶;最高固化温度为380 ℃,固化时间为1 h以上。

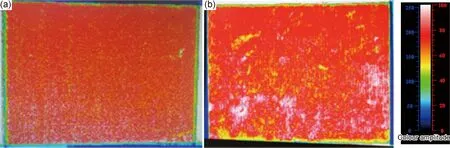

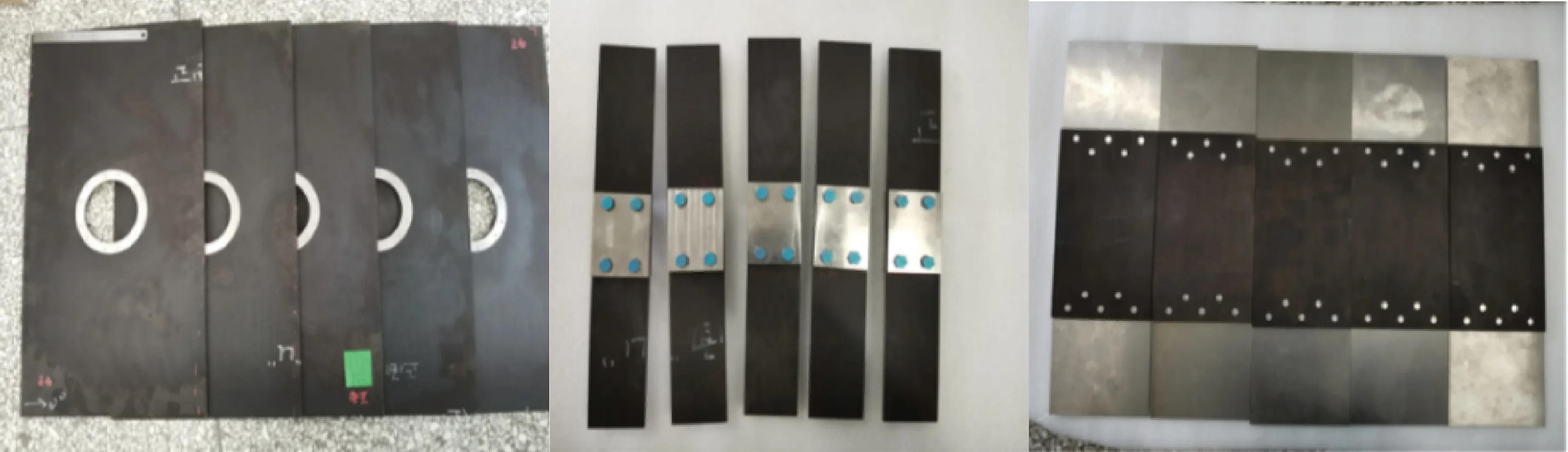

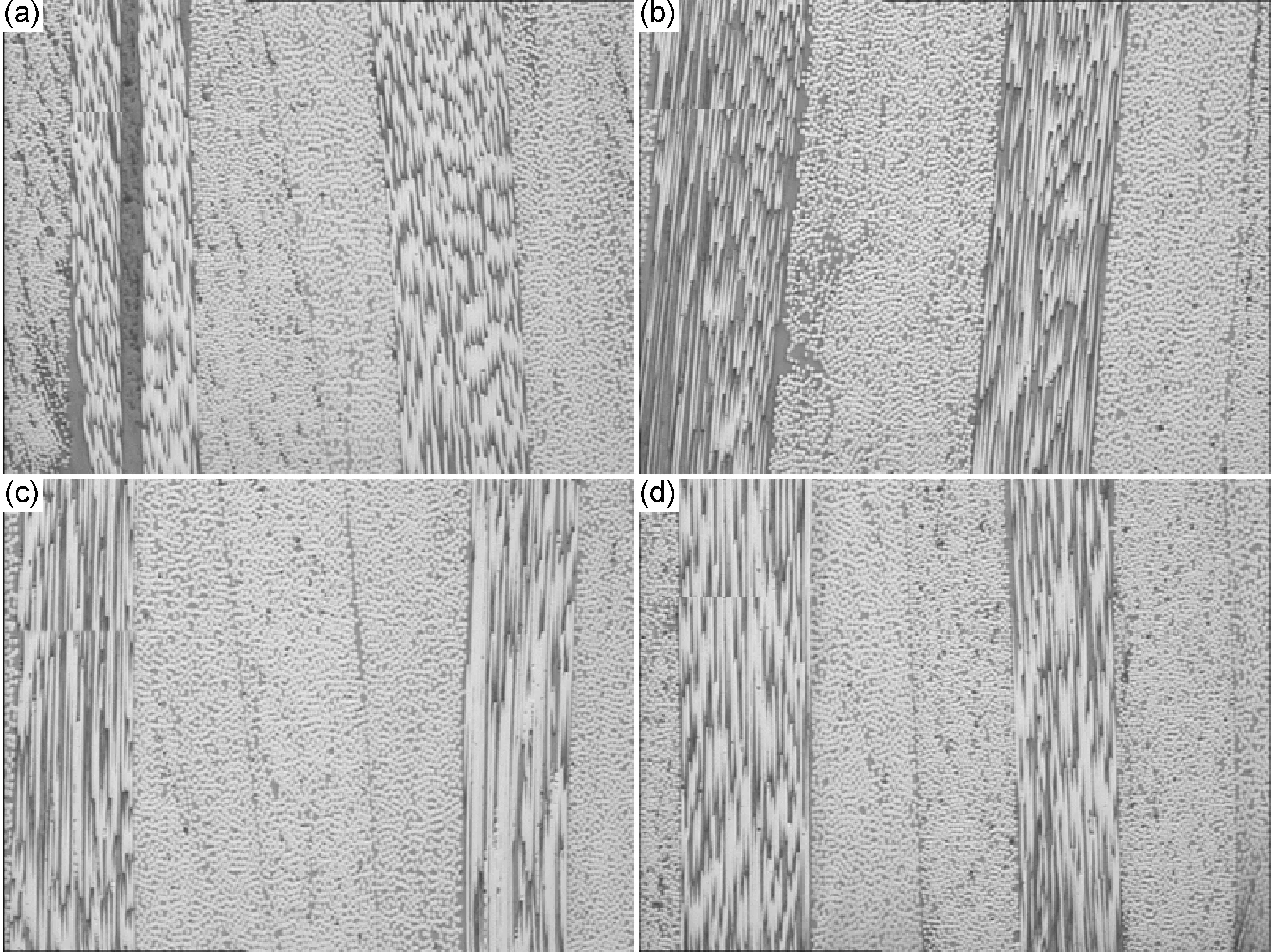

图7为2 mm和4 mm厚复合材料层合板的超声扫描图,可以看到,复合材料无分层等缺陷,内部质量优异,表明所采用的成型工艺可以得到内部无缺陷的复合材料。利用上述成型工艺,制备了某型发动机外涵机匣典型结构件及全尺寸件。图8为三种外涵机匣典型结构件,由复合材料层合板和钛合金通过铆钉或螺栓孔连接得到。图9为外涵机匣典型结构件复材层合板截面的光学图片,复合材料内部无可见孔隙缺陷,进一步表明EC-380A复材成型工艺优异。

图7 PI复合材料的浸入法超声波检测图 (a)厚度2 mm;(b)厚度4 mmFig.7 Immersed ultrasonic inspection photographs for PI composite (a)2 mm thickness;(b)4 mm thickness

图8 PI复合材料外涵机匣典型件Fig.8 Typical components of PI composite outer duct

图9 PI复合材料截面光学照片 (a)0°;(b)45°;(c)-45°;(d)90°Fig.9 Optical micrographs of PI composite cross-sections (a)0°;(b)45°;(c)-45°;(d)90°

2.4 热稳定性能表征

对固化后的复合材料进行了热稳定性的表征,从而进一步确认上述复合材料固化工艺的适宜性,并评价复合材料高温应用的可靠性。热稳定性的表征包括370 ℃和400 ℃热老化失重率及结构高温稳定性。热老化失重是复合材料热稳定性的主要评价方式,其主要由树脂基体的热氧稳定性决定。本研究表征了EC-380A的热老化失重,并针对航空发动机的需求,进一步考察了复合材料的结构高温稳定性,即复合材料高温老化条件下内部是否会产生缺陷以及原有缺陷是否会扩展。复合材料高温结构稳定性由树脂本体热稳定性、树脂/纤维界面和复材固化成型质量等因素共同决定。

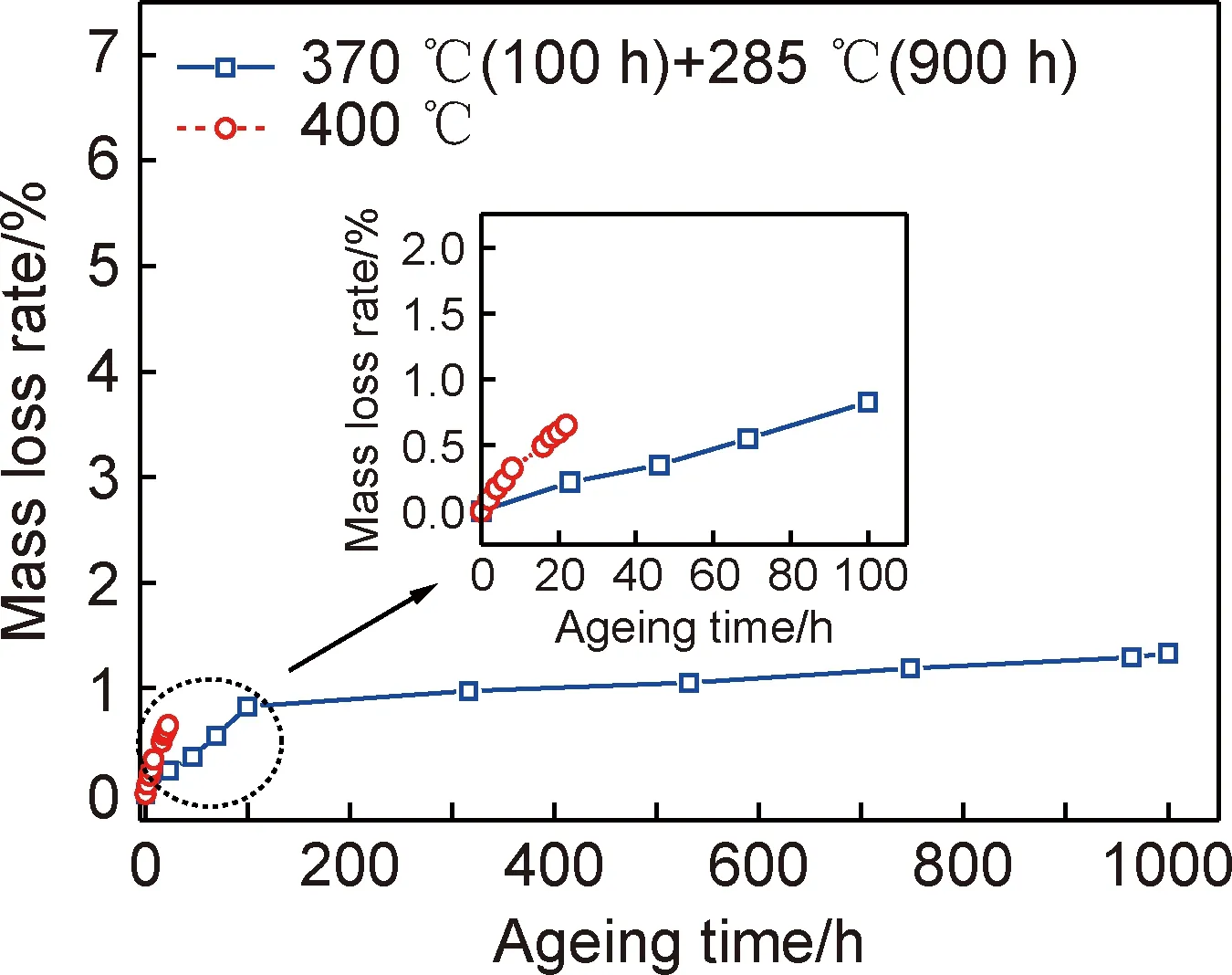

图10为EC-380A/CCF800复合材料的热老化失重曲线。复合材料370 ℃和285 ℃累计热老化1000 h(370 ℃占比10%)后,复合材料失重在1.3%左右。复合材料400 ℃热老化20 h后,热老化失重0.6%左右,与报道的含硅有机无机杂化聚酰亚胺树脂基复合材料相当[18]。

图10 PI复合材料的热老化失重曲线Fig.10 Mass loss curves under thermal ageing for PI composite

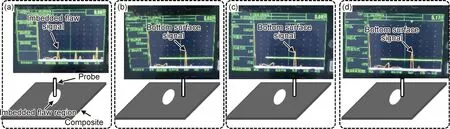

进一步,采用超声无损检测方法表征了EC-380A预置缺陷复合材料热老化前后的内部质量,检验复合材料热老化条件下是否会产生缺陷以及预置缺陷在热老化前后是否扩展,方式为400 ℃热老化20 h。图11为热老化前后层合板的超声检测图,图片的上半部分为超声无损检测信号图,下半部分为对应的复材上的探头位置,复合材料平板的白色圆形区域预置了缺陷,缺陷直径为20 mm。可以看到,热老化前,复合材料非预置缺陷的正常区域反射底波清晰,复合材料内部质量优异(图11(a));预置缺陷区域则存在明显的缺陷反射波信号(图11(b))。热老化后,复合材料正常区域反射底波清晰,信号强度无衰减(图11(c)),表明复材未出现新缺陷;预置缺陷边缘区域反射底波清晰,信号强度与正常区域接近(图11(d)),表明原预置缺陷未发生扩展。

图11 PI复合材料400 ℃热老化前后的接触法超声波检测(a)热老化前,预置缺陷区域;(b)热老化前,正常区域;(c)热老化后,正常区域;(d)热老化后,预置缺陷边缘区域Fig.11 Contact ultrasonic testing for PI composite before and after thermal ageing at 400 ℃(a)flaw-embedded region before thermal ageing;(b)normal region before thermal ageing;(c)normal region after thermal ageing;(d)periphery of flaw-embedded region after thermal ageing

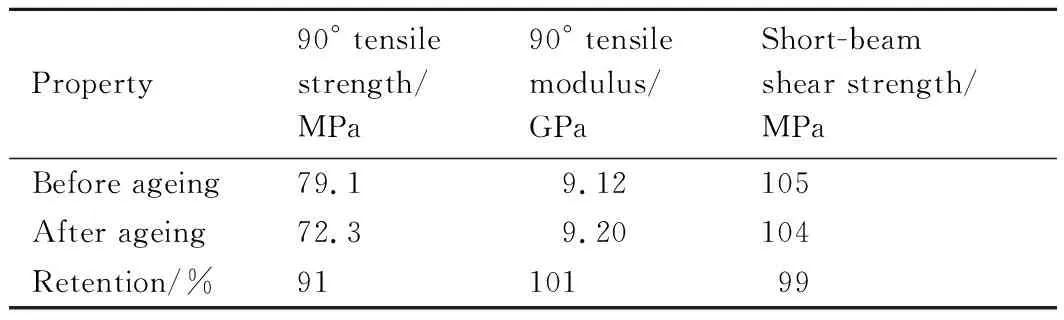

进一步评价了90°拉伸和短梁剪切性能等与树脂、界面相关的复合材料力学性能。如表3所示,热老化后,EC-380A复合材料90°拉伸强度仍可达70 MPa以上,短梁剪切强度达到104 MPa,性能保持率分别达到91%和99%。结合复合材料较低的热老化失重率、热老化后无新增缺陷及预置缺陷损无扩展可知,EC-380A复合材料热稳定性能优异,具备370~400 ℃耐温能力。同时,也进一步说明所采用的成型工艺与EC-380A复合材料相匹配,保障了材料的热稳定性。

表3 EC-380A复合材料400 ℃热老化前后的性能Table 3 Properties of EC-380A composite before and after thermal ageing at 400 ℃

3 结论

(1)建立了EC-380A树脂的固化反应动力学方程,模拟了EC-380A固化度随温度和时间的变化。受分子链运动能力影响,EC-380A固化反应级数n小于1。固化反应速率随温度升高迅速增加,320 ℃完成固化需10 h以上,而360 ℃固化时间缩短到2 h。

(2)基于树脂固化动力学方程和流变曲线,制定并验证了复合材料固化工艺。复合材料在330~380 ℃之间多温度分级固化,可实现4 mm厚层合板预浸料一次铺贴无缺陷成型;复合材料内部无孔隙、分层等缺陷。成功制备了航空发动机大尺寸复合材料典型件,且内部无缺陷。

(3)复合材料热稳定性优异,具备370~400 ℃的耐温能力。370 ℃和285 ℃累计热老化1000 h,复合材料失重在1.3%左右; 400 ℃热老化后,复合材料无新增缺陷、预置缺陷无扩展,90°拉伸强度和短梁剪切强度性能保持率分别达到91%和99%,表现出结构高温稳定性。