不同外加剂对顶管施工用减阻泥浆的性能影响

胡 凯 李 文 李 胜 游 峰 樊赛飞 张泽勇 周强新 方宇轩

1. 中建三局第三建设工程有限责任公司 湖北 武汉 430074;

2. 中建三局城市投资运营有限公司 湖北 武汉 430074

1 研究背景

非开挖工程技术是利用岩土挖掘设备,通过导向、定向钻进等方式在地表少开挖的情况下,对地下管道进行铺设、维修和更换的施工新技术[1]。在当今快节奏的城市发展步伐下,如何不影响繁忙道路交通的市政工程实施是一个重要的问题,而非开挖技术因具有经济效益高、不影响施工场地附近正常的交通生活、适用性强等优点,提供了一种很好的解决方法[2-4]。顶管施工技术作为一种非开挖技术在电力工程、排水管道工程中都得到了广泛的应用[5-6],但是顶进力过大以及对周围地质环境的影响是困扰顶管施工技术的重要问题。

解决上述问题的方法有利用减阻泥浆减阻、设置中继间等。其中,减阻泥浆因其经济成本低、效果显著等优点被广泛应用[7]。顶管施工过程中减阻泥浆一方面需要起到润滑作用,减少顶管施工过程中的顶进力;另一方面作为管道和土地之间的支撑材质,尽可能小地减少施工过程中对周围地质环境产生的影响[8]。

目前常用的减阻泥浆以钠基膨润土为主要组成,同时添加多种外加剂,从而达到支撑、护壁以及润滑的目的。外加剂的作用主要是增加泥浆的黏度、降低泥浆的失水,提高减阻泥浆的悬浮携带能力,更好地保护孔壁。目前常用的减阻泥浆外加剂主要有水解聚丙烯酰胺(PHP)[9]、羟甲基纤维素(CMC)[10]、聚丙烯酰胺(PAM)[11]等,这些聚合物的长链分子类似增强纤维一样,形成一张网兜住膨润土颗粒,达到增稠、提高黏度的作用。

2 原材料和试验方法

2.1 原材料

顶管注浆的所用主要原材料为:钠基膨润土,产自四川省仁寿兴大工贸有限公司;纯碱,产自国药集团化学试剂有限公司,分析纯试剂;温轮胶,产自河北鑫合生物化工有限公司;聚丙烯酰胺,分子量300万,阴离子型,固含量(质量分数,下同)≥85%。羟甲基纤维素钠,25 ℃、20 g/L下黏度800~1 200 mPa·s,钠含量6.5%~8.5%;水为自来水。

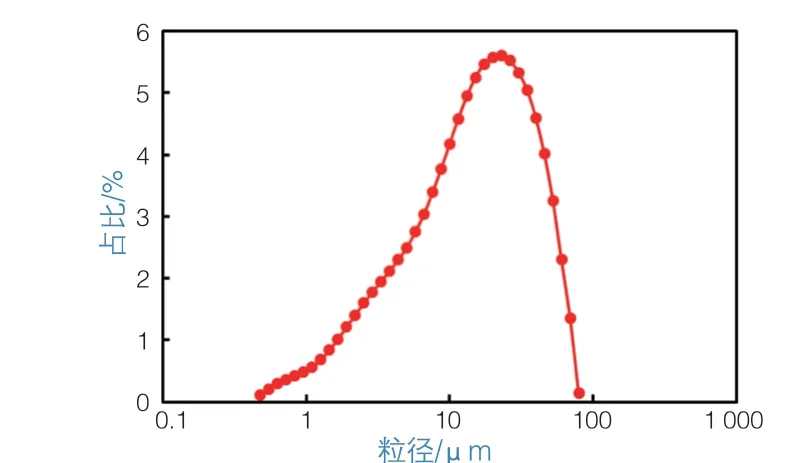

钠基膨润土的化学组成为:Al2O3占13.47%、SiO2占60.81%、CaO+MgO占4.29%、K2O+Na2O占2.41%、烧失量占17.36%、其他占1.66%。钠基膨润土粒径分析如表1与图1所示。

表1 钠基膨润土的粒径分布

图1 钠基膨润土的粒径分布

2.2 样品制备

首先按照原料配比选取原材料;其次将钠基膨润土、碳酸钠和外加剂加入搅拌桶内,搅拌3 min,使其混合均匀;然后在搅拌的过程加入水,搅拌5 min;最后将所得的泥浆储存24 h,使泥浆中的膨润土充分膨化,之后进行性能检测。40 ℃下膨润土、外加剂以及水按照上述过程混合均匀后,在40 ℃的温度下进行水化24 h再进行性能测试。样品的配合比如表2所示。

表2 膨润土泥浆配合比(质量分数)单位:%

2.3 试验方法

对配制好的触变泥浆进行失水量、漏斗黏度、吸水率等工作性能和视黏度、动塑比、流性指数等流变性能的测试,利用触变环法表示泥浆的触变性能。

1)泥浆失水量的测定使用ZNS-2A泥浆失水量测定器,在0.69 MPa下持续30 min,所流出量筒的滤液量即为该泥浆的30 min失水量,单位为mL。

2)漏斗黏度使用塑料马氏漏斗黏度计,流出946 mL泥浆所经历的时间即为漏斗黏度,一般用“s”(秒)来表示黏度的大小。

3)析水率的测定使用1 000 mL具塞量筒,24 h后泥浆析出水的比例即为泥浆的失水率。

4)视黏度、动塑比以及流性指数使用ZNN-D6B型六速旋转黏度计测试并计算得出。

从表3可以看出,不同育肥方式对母羊小肠淀粉酶活性无显著性影响,但对于胰腺淀粉酶活性有显著的影响。TMR组母羊胰腺淀粉酶活性显著高于NG组母羊(P=0.02);十二指肠、空肠及回肠淀粉酶活性略高于NG组,但是差异不显著(P=0.48、P=0.65、P=0.77)。

5)触变性采用触变环法又称为滞后环法,用ZNND6B型六速旋转黏度计从最低速挡开始,逐步提高转速,达到最大值后,再逐步降低至最小值,同时记录各转速下的切力值。切力值出现2条不重合的曲线,曲线所围成的面积可表示触变性的相对大小。若2条曲线重合,则体系无触变性。

3 结果与讨论

3.1 PAM掺量对泥浆性能的影响

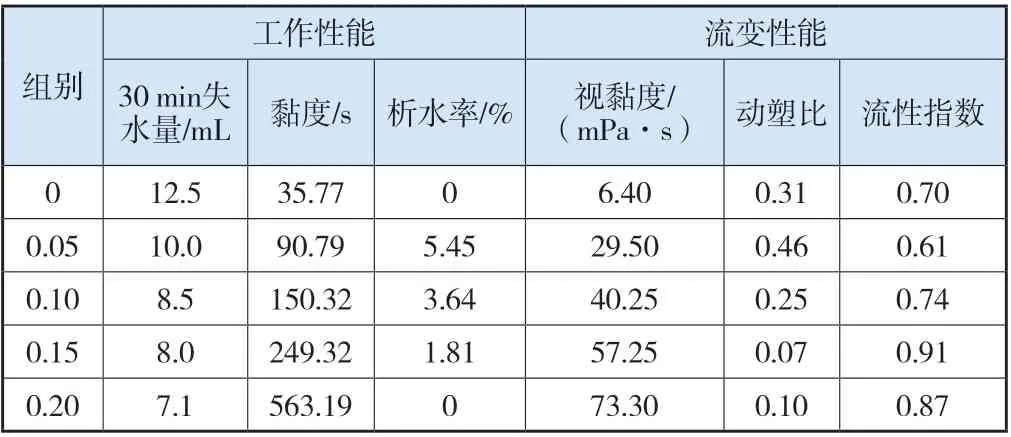

由表3中PAM掺量对减阻泥浆工作性能的影响可以看到,随着PAM掺量的增加,泥浆的失水量逐渐减小,掺量为0.20%时,失水量相较于对照组降低43.2%。但同时其漏斗黏度迅速增大,在PAM掺量为0.10%时,其漏斗黏度为150.32 s,相比于对照组增加3.2倍。PAM掺量为0.20%时,其漏斗黏度为563.19 s,相对于对照组增加15.7倍。同时,加入PAM后,泥浆析水率先增加,并且随着PAM含量的增加而降低,在PAM掺量为0.20%时,析水率降至0。

表3 不同PAM掺量对泥浆性能的影响

由表3中不同PAM掺量下泥浆的流变性能可以看出,PAM掺量由0增加到0.20%,视黏度由6.40 mPa·s增加至73.30 mPa·s。PAM加入泥浆后会大幅度增加泥浆的视黏度。但是使动塑比先增高后降低,高的动塑比代表泥浆具有良好的剪切稀释能力。流性指数也反映了泥浆的剪切稀释效应,流性指数越小,剪切稀释效应越强。PAM掺量为0.05%时,其动塑比为0.46,流性指数为0.61,相比于对照组分别增加48.39%和降低12.86%,说明PAM在低掺量时,会提高泥浆的剪切稀释能力;但随着掺量继续增加,动塑比减小,流性指数增加,表明剪切稀释能力降低。

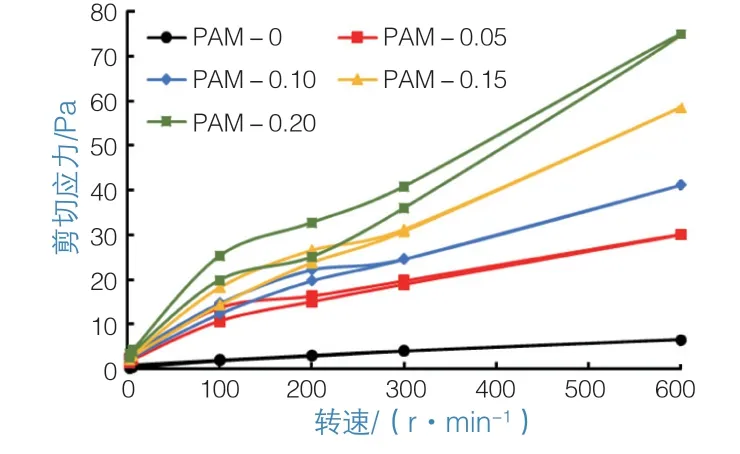

图2为不同PAM掺量对泥浆触变性能的影响。可以看到随着PAM掺量的增加,触变环面积逐渐增加,在0.2%时,面积增加尤为显著,表现出良好的触变性。

图2 PAM含量对泥浆触变性能的影响

3.2 CMC掺量对泥浆性能的影响

表4显示了不同CMC掺量对减阻泥浆失水量和漏斗黏度的影响,可以看到,随着CMC掺量的增加,泥浆的失水量逐渐减小,掺量为0.20%时,30 min失水量为5.5 ml,相较于对照组降低56%。说明CMC的加入可以有效改善泥浆的抗滤失性能。但同时其漏斗黏度增大,在CMC掺量为0.1%与0.2%时,漏斗黏度分别为67.80 s与221.17 s。CMC的加入可以有效地降低泥浆的失水量,小幅度增加泥浆的黏度以及析水率保持为0,对泥浆工作性能影响较小,因此可作为泥浆的外加剂。

表4 不同CMC掺量对泥浆触变性能的影响

由表4中不同CMC掺量对泥浆流变性能的影响可以看到,CMC掺量由0增加到0.20%,视黏度由6.40 mPa·s增加至29.75 mPa·s。同时可以较大幅度地提高泥浆动塑比和降低泥浆流性指数。CMC掺量为0.10%时,其动塑比为0.58,流性指数为0.56;CMC掺量为0.20%时,其动塑比为0.94,流性指数为0.44,具有较高的动塑比和较低的流性指数,说明CMC加入泥浆后可以有效地改善试样的流变性能,提高其剪切稀释能力。

图3为不同CMC掺量对泥浆触变性能的影响。随着CMC掺量的增加,泥浆的触变环面积增加,触变性能提升。当CMC掺量为0.10%和0.15%时,触变性的提升并不明显,综合工作性能以及流变性能考虑,建议CMC掺量为0.10%。

图3 CMC含量对泥浆触变性能的影响

3.3 WG掺量对泥浆性能的影响

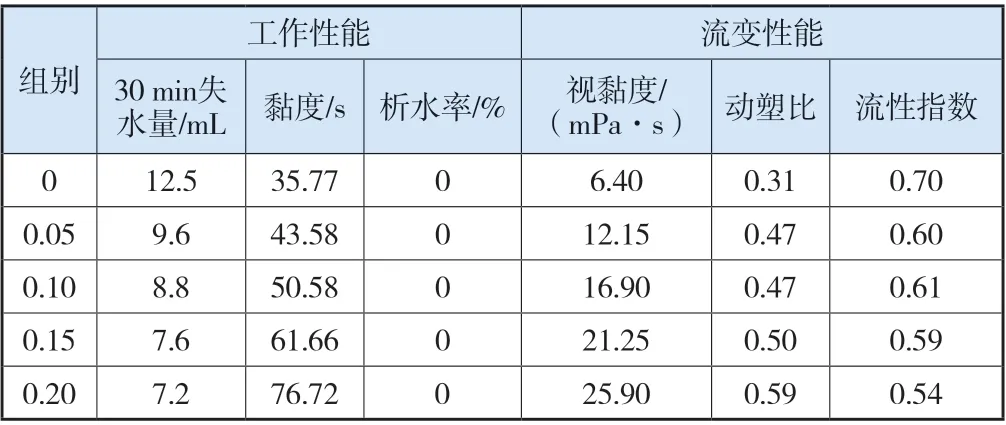

由表5中不同WG掺量对减阻泥浆工作性能的影响可以看到,随着WG掺量的增加,泥浆的失水量逐渐减小,掺量为0.2%时,30 min失水量为7.2 mL,相较于对照组降低43%。说明WG的加入可以有效改善泥浆的抗滤失性能。同时其漏斗黏度增大,在WG掺量为0.10%与0.20%时,其漏斗黏度小幅增加至50.58 s与76.72 s,同时保持泥浆的析水率为0,同时表现出良好的工作性能与稳定性。

由表5中不同WG掺量下泥浆的流变性能结果可以看到,WG掺量由0增加到0.20%,视黏度由6.40 mPa·s增加至25.90 mPa·s。WG加入泥浆后会大幅度增加泥浆的视黏度。同时缓慢提高泥浆动塑比和降低泥浆流性指数。WG掺量为0.10%时,其动塑比为0.47,流性指数为0.61;WG掺量为0.20%时,其动塑比为0.59,流性指数为0.54,也表现出较好的剪切稀释能力。

表5 不同WG掺量对泥浆性能的影响

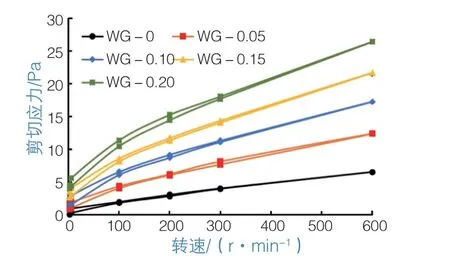

图4为不同WG掺量对泥浆触变性能的影响。随着WG掺量的增加,泥浆的触变环面积增加,触变性能提升,但提升幅度不明显。当WG掺量为0.20%时,泥浆触变性提高较大,同时结合考虑其工作性能以及流变性能,建议温轮胶的掺量为0.20%。

图4 WG含量对泥浆触变性能的影响

3.4 PAM、CMC和WG对泥浆性能的影响总结

对于顶管施工用泥浆,失水量、漏斗黏度和析水率三者代表了泥浆的工作性能,是泥浆质量好坏的重要参数。泥浆失水量过大,则无法形成泥浆套,起不到润滑以及支撑的作用,并且会对周围地质环境造成严重影响;泥浆黏度过大,则会增加施工的阻力,不能够起到良好的润滑作用。而析水率代表了所用泥浆的稳定性,在工作环境中要求施工用泥浆的析水率为0。PAM加入泥浆后,会使泥浆产生析水现象,虽然在0.20%掺量下,析水率为0,30 min失水量为7.1 mL,但是其漏斗黏度为563.19 s,黏度过大不利于施工;CMC和WG加入泥浆后,两者不会使泥浆产生泌水现象,同时在降低失水量的同时,其漏斗黏度增加幅度较PAM要小,更适合作为顶管泥浆用外加剂。WG与CMC相比,其黏度的增长幅度随掺量变化更小,但同时,动塑比、流性指数以及触变性的变化幅度也小于CMC,剪切稀释能力要弱于CMC。为更好地对比CMC与WG的性能,选择40 ℃高温环境对比顶管泥浆的性能。

3.5 高温环境下CMC和WG的工作性能

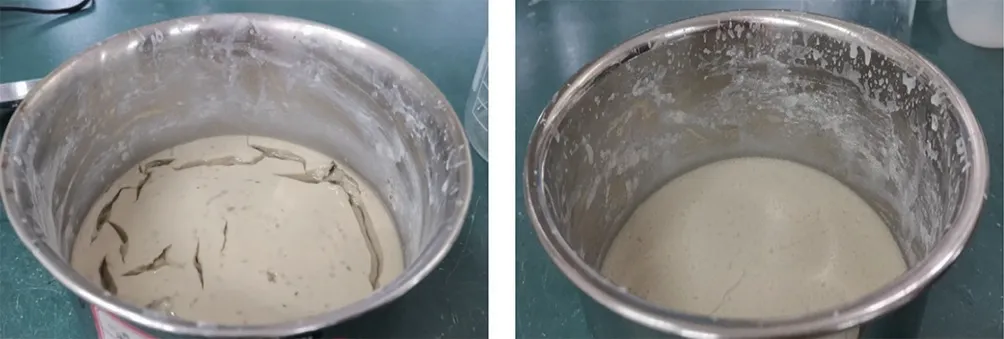

40 ℃下CMC和WG对减阻泥浆性能的影响如图5所示,可以看到在40 ℃下静置24 h,CMC作为外加剂的泥浆出现析水现象,而WG作为外加剂的泥浆则保持完好,表现出更好的稳定性。

图5 CMC(左)和WG(右)在40 ℃下静置24 h后

表6列出了不同外加剂在40 ℃下对泥浆失水量、黏度以及动塑比的影响。从表6中可以得到,CMC作为外加剂,在40 ℃下的30 min失水量为5.1 mL,视黏度为46.75 mPa·s,动塑比为0.77。相比于常温下水化试样,其失水率降低7.2%,黏度增加57.1%,动塑比降低18.1%;WG作为外加剂,在40 ℃下的30 min失水量为6.1 mL,视黏度为39.25 mPa·s,动塑比为0.49。相比于常温下水化试样,其失水率降低15.3%,黏度增加51.5%,动塑比降低16.9%;可以看到WG作为外加剂,其失水量降低大,黏度增加小,动塑比下降小。这一规律一方面与高温促进了膨润土的膨化效果降低失水量和增加黏度有关,另一方面可能与外加剂的稳定性有关。

表6 40 ℃下CMC和WG对泥浆性能的影响

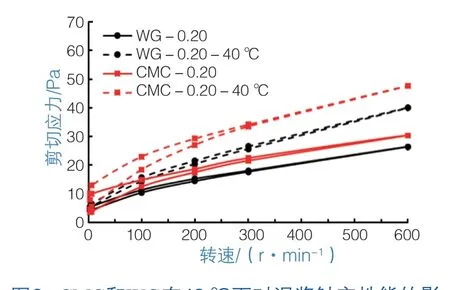

图6为CMC和WG在40 ℃下对泥浆触变性能的影响,从图6中可以看出,CMC和WG在40 ℃下泥浆的触变环面积要大于常温下的泥浆。说明40 ℃下,对于掺外加剂泥浆的触变性基本没有产生不利影响。

图6 CMC和WG在40 ℃下对泥浆触变性能的影响

4 结语

1)室内试验表明,CMC与WG相对于PAM更加适合做减阻泥浆的外加剂,可以满足减阻泥浆的工作性能与稳定性要求。

2)CMC作为外加剂,加入泥浆体系后,使体系黏度明显增加,失水量减小。随着CMC用量的增加,其体系黏度呈直线上升趋势,但是失水量降低数值较小,且CMC掺量的增加对泥浆的剪切稀释性能与流变性能有较好的改善作用。

3)温轮胶作为外加剂,可以在提高体系黏度的同时降低失水量,两者呈现出良好的协调性,使得泥浆的工作性能达到最佳,但对泥浆的剪切吸释性能与流变性能改善不如CMC明显。

4)40 ℃的高温有利于膨润土水化,但是高温将会影响外加剂的稳定性,WG相比于CMC,在高温下的稳定性更高。