预制大体积矩形箱涵施工技术

陈仕颋

上海市基础工程集团有限公司 上海 200002

箱涵在公路跨线施工中有较广泛的应用,传统箱涵结构多采用搭设支架现场浇筑(现场绑扎钢筋、支模、浇筑混凝土)的施工方式,虽然设计和施工技术都较为成熟,但施工工期较长,往往对周围环境、交通通行造成巨大的压力,由此导致社会经济资源的浪费[1-2]。

预制大体积矩形箱涵采用工厂预制、现场安装的方法施工,加快了工程进度、减少了现场操作时间,解决了跨线箱涵施工需快速恢复交通的难题,是更为高效、绿色的建造技术。

1 工程概况

上海S7公路Ⅱ-2标为S7高速公路跨越G1503的互通式立交,全长1.75 km,G1503改建道路为东西走向,全长2.13 km。工程内容包括高架桥梁、地面道路、地面桥梁、G1503道路拓宽以及本标段规划红线范围内的河道工程。

联杨路下穿G1503立交NE匝道、SE匝道处各设置车行地道1座,NE匝道车行地道长11.190 m,SE匝道车行地道长10.239 m。2座车行地道均为暗埋段,单箱单室箱形结构,采用预制拼装方式施工。

以NE匝道车行地道为例,该地道总高6.25 m,结构总宽16 m,底板、顶板厚度均为0.7 m,分为上下两部分节段,每部分节段各2段,每段尺寸为17.400 m×5.400 m×3.125 m。其中,下节段每段质量213.3 t,上节段每段质量219.2 t。

2 预制大体积矩形箱涵施工的特点和难点

预制大体积矩形箱涵,采用工厂预制、现场安装方法施工,无疑比现浇更能加快工程进度,减少现场操作时间。预制安装工艺可以平行作业,大量工作在工厂内完成,减少占用现场的空间和时间,既不必长时间封闭交通,也降低了工人工作的危险性。本工程区域内存在一条社会道路贯穿,且无法进行交通封闭,故需尽可能地减少对交通的影响。

在施工过程中,预制大体积矩形箱涵将面临以下主要难题:

1)大体积矩形箱涵预制过程中的几何尺寸、预埋管道等各方面匹配精度要求高、质量控制严。

2)过往施工案例较少,施工经验缺乏。

3)箱涵节段间拼装连接紧固及密封性要求高。

上述难题对相应施工工艺提出了较高要求。根据现有规范及业主、设计的要求,对预制大体积矩形箱涵施工制定了一套系统的施工方案,主要措施如下:

1)为保证下节段侧墙转角处混凝土浇筑均匀、密实,先行侧墙转向预制,施工缝交界面凿毛处理,并预留钢筋,按规范要求保证钢筋接头不在同一截面。

2)支架及模板系统整体搭设,所有过节段的预留孔道均采用一次性埋设,待混凝土浇筑完毕后,再进行切割。

3)相邻节段浇筑时采用薄模板,相邻节段匹配施工。

4)利用各厚度聚四氟乙烯板衬垫于基础底面、纵缝处,微调箱涵上下节段垂直度及标高。

5)对预制箱涵拼缝(环缝、纵缝)进行设计优化,并对称张拉预应力,确保箱涵节段密贴及防水密封效果。

3 大体积矩形箱涵预制施工

箱涵分为4个节段:底板2个节段底模同时搭设,预应力管道在第1个施工段时,进行整体定位固定,分段存放时进行切割,保证预应力管道吻合;顶板2个节段支架整体搭设,确保顶板匹配施工,预应力管道在顶板第1个施工段时,进行定位固定,分段存放时进行切割,保证预应力管道吻合;节段之间涂抹隔离剂,完全匹配施工,待整体施工完成后,方可拆除支架,分段存放。

3.1 下节段侧墙转角处施工

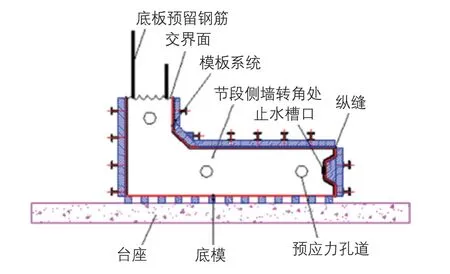

侧墙考虑混凝土流动性,为保证混凝土密实及转角处应力扩散,在转角处底板位置进行分段,先行匹配施工(图1)。

图1 箱涵下节段侧墙转角预制施工立面示意

在台座上整体施工节段侧墙转角处,支设底模及环缝、纵缝处模板,环缝横断面一侧预留止水槽口。绑扎钢筋,底板预留钢筋伸入底板,长度交错。整体定位固定预应力孔道后,进行模板系统及纵缝处模板支设,纵缝采用企口式,纵缝、环缝预留止水槽口处埋设相应尺寸硬木,并涂抹脱模剂后进行混凝土浇筑。养护后,对底板交界面进行凿毛处理。

3.2 下节段施工

在台座上支设底模及环缝处模板,环缝一侧预留止水槽口。下节段侧墙转角处翻转定位,绑扎底板钢筋及吊点,并与底板预留钢筋进行焊接。整体定位固定预应力孔道、埋设底板压浆孔道后,进行混凝土浇筑与养护。

箱涵模板采用厚18 mm竹胶板,横肋采用100 mm×100 mm方木,纵肋采用双拼10#槽钢,侧墙采用三段式对拉螺杆固定(图2)。

图2 箱涵下节段预制施工立面示意

3.3 上节段施工

在已完成的下节段上支设满堂支架系统、模板系统及两侧操作平台,纵缝及环缝处不拆除下节段施工模板,匹配施工,绑扎钢筋及吊点。再整体定位固定预应力孔道,上节段环缝横断面一侧预留止水槽口,最后进行混凝土浇筑与养护,完成箱涵预制。

顶板施工支架立杆纵横距为0.6 m,步距为1.2 m。按规范要求设置扫地杆及剪刀撑。

3.4 混凝土施工要点

施工缝处止水带、钢筋等较密集处,混凝土浇筑时一定要振捣密实,以防渗水。

因箱涵侧墙、顶底板较厚,加强混凝土养护,顶板、底板混凝土面覆盖塑料薄膜、草包或麻袋等,并进行浇水养护。侧墙混凝土要延长拆模时间,使混凝土保温,保湿,减小混凝土内外温差,防止产生收缩裂缝。

对于底板和顶板,应在终凝前多次收水抹光。顶板可采用蓄水养护,其他混凝土必须采用保温保湿养护,且要有足够长的时间(不少于7 d),避免干湿交替。

4 预制大体积矩形箱涵运输

箱涵装运选用Actros3354型牵引车及配套尼古拉斯平板车组。尼古拉斯平板车组的后挂车具有自身遥控转向能力,有较小的转弯半径,适合超长超宽构件的装运。

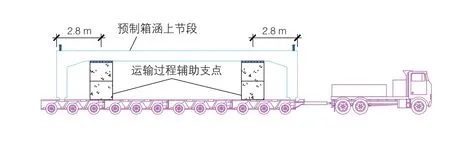

如图3所示,因箱涵侧墙间距大,设置2个截面尺寸2 m×2 m、高为上节箱涵高度的混凝土辅助支点,顶部铺设方木,辅助侧墙受力,防止侧墙及顶板在运输过程中颠簸造成混凝土构件的破坏,并防止混凝土构件磕碰。

图3 箱涵装运示意

大型运输汽车装载大型构件时,应遵守《超限运输车辆行驶公路管理规定》的相关要求,并在构件最外端挂警告信号灯或者带警旗的安全绳。

5 预制大体积矩形箱涵安装

5.1 施工流程

箱涵运输→匹配安装→垫层找平→吊装下节段1→试吊下节段2→涂刷环氧树脂及安装止水橡胶条→吊装下节段2→张拉预应力→吊装上节段1→涂刷环氧树脂及安装止水橡胶条→吊装上节段2→张拉预应力→嵌缝(环缝、纵缝)

5.2 下节段安装

地基处理完成后,安装前,进行垫层标高的复核工作。存在标高误差时,局部采用细砂找平,并在垫层上放样出设计箱涵平面位置。吊装时精确调整,利用吊点起吊安装下节段,定位准确后,下节段预留止水槽口嵌填遇水膨胀橡胶条,并在下节段环缝拼接面涂抹环氧树脂黏结剂。下节段定位准确后,在预应力孔道中穿预应力束,并从两侧至中间对称张拉预应力束。下节段安装完成后,在下节段纵缝处预留止水槽口嵌填遇水膨胀橡胶条,纵缝拼接面涂抹环氧树脂黏结剂。

5.3 上节段安装

根据现场施工条件和预制箱涵构件规格,选取NE匝道箱涵上节段的吊装作为主要吊装工况分析。箱涵长17.4 m,高3.125 m,总质量219.3 t,为最重节段,采用1台250 t履带吊及1台260 t履带吊双机吊装。

使用履带吊对上节段进行起吊卸车并运送至安装位置,将上节段与下节段侧墙面对齐,将聚四氟乙烯板衬垫于纵缝处微调标高、垂直度。上节段预留止水槽口嵌填遇水膨胀橡胶条,并在上节段环缝拼接面涂抹环氧树脂黏结剂,正式进行上节段安装。定位准确后,在预应力孔道中穿预应力束,并从两侧至中间对称张拉预应力束,保证节段间拼缝吻合,张拉完成后,方可进行后续施工。

通过底板预留压浆孔道用砂浆对底板空隙进行填补密实,并完成安装。

5.4 环缝、纵缝密封施工

拼缝环缝为横断面分段施工缝,前后节段一侧预留止水槽口,另一侧匹配施工,前后节段均设置倒角,安装时预留止水槽口嵌填遇水膨胀橡胶条,在交界面处涂抹环氧黏结剂,前后节段密贴后,在倒角处嵌填柔性密封胶。

拼缝纵缝为纵断面分段施工缝,构造采用企口缝形式,下节段与上节段匹配施工,前后节段纵缝设置相错,不在同一平面内,下节段与上节段均设置倒角,安装时预留止水槽口嵌填遇水膨胀橡胶条,在交界面处涂抹环氧黏结剂,前后节段密贴后,在倒角处嵌填柔性密封胶。

拼装前对箱涵拼接缝进行表面处理,确保表面无油、无水及无可见灰粉。箱涵环缝及纵缝拼接采用环氧黏结剂连接,环氧黏结剂初步固化时间应不小于1 h,应在规定的两面涂抹厚度条件下,发生均匀的挤出量,并仅有滴挂而无流淌现象。环氧黏结剂应防老化、防碳化、防强腐蚀。

安装完成后对顶板进行表面清洁,确保混凝土表面干燥平整后,分3层整体涂刷聚氨酯防水涂料,并在施工缝处局部加强,涂层增加1~2层,每一层涂层须待上一层涂层固化后(一般不小于24 h)方可施工,涂刷的方向必须与上一层的涂刷方向垂直。涂膜固化前严禁在该区域作业、与水接触,以确保防水施工质量。然后铺设油毡隔离层,加强防水隔水效果。

6 工程实施效果

本工程预制箱涵质量优良,无受力裂缝,外观质量良好,棱线平顺,混凝土无明显色差。预制箱涵实测数据均满足设计及规范要求。

本工程单个箱涵拼装完成时间约为8 h,吊装完成后可快速恢复联杨路交通。工程中通过接缝防水、顶板防水涂料及防水卷材的多道防线,有效地实现了箱涵的防水密封效果。

7 结语

上海S7公路新建工程Ⅱ-2标的路基段跨越既有地面道路,采用预制大体积矩形箱涵施工工艺,实现了预制构件工厂化作业,施工质量优良,预制构件匹配精度高、施工安全,连接构造牢固及耐久,密封性好,施工现场工期大幅缩短等效果。

经过验收及现场使用,施工工艺质量符合设计及现行验收规范要求,证明了施工技术方法是可行的,可为公路工程或市政道路设计和施工提供参考。该技术对预制装配的发展具有一定的意义,是一种可降低城市内建设施工对交通影响的新型施工工艺。

今后,预制箱涵应形成相应的工厂化标准结构形式,以缩短预制周期,从而提高施工效率及社会效益;同时,应对长度较长的箱涵如何合理分段预制进行更进一步的深化研究及实践。