一种深坑异形穿孔铝板幕墙施工技术

马 毅 胡钦鑫 马佳伟 郑彦来 代庆琴 易 霄 廖晓松

中建不二幕墙装饰有限公司 湖南 长沙 410007

随着建筑师对外立面要求的不断提高,幕墙立面造型日益丰富,对设计、加工、施工提出了更高要求[1-2]。目前,插挂式铝板幕墙核心连接构件为U型钢,通过U型钢连接可实现铝板进出、水平、垂直位的位移调节,但无法对铝板的安装角度进行调节[3-4]。本研究通过T形码与L形码配合并使用转角连接件,不仅实现了铝板内侧安装,上下位、进出位可调,还可实现角度调节,弥补了现有插挂式金属幕墙结构在该方面的不足。

1 工程概况

湘江欢乐城冰雪世界项目为废弃矿坑改造项目,是对原湖南省新生水泥厂采石场坑进行再利用[5]。如图1所示,平台近似为175 m×220 m的椭圆。铝板幕墙位于平台南面的消防通道外侧,整体为一个渐变扭转的悬空飘带状,通过三角形面板拟合成一个整体,飘带中间为渐开式穿孔铝板幕墙。幕墙总面积约31 526 m2,异形穿孔铝板幕墙面积约13 000 m2(-36 m平台上约9 000 m2),建成以后可清晰地看到立面效果。

图1 设计效果图

2 研究方法

项目主要位于相对标高-36 m平台上,地形复杂,地势多变,整体地块东西长约440 m,南北宽约350 m,项目净用地面积157 897 m2,场地整体东北高、西南低,地块内最大高差近100 m(图2)。设计的主要难点有:曲面铝板幕墙外侧悬空临崖,无法搭设脚手架,内侧消防通道需预留其他单位的材料运输通道,导致幕墙作业面小,施工难以展开;幕墙结构复杂,造型不规则,原始设计与现场匹配度低,材料下单困难。因此采用插挂式装配法安装铝板。

图2 工程现场实景

3 工艺流程

3.1 施工准备

先根据图纸点位对异形穿孔铝板进行BIM建模,由于幕墙结构复杂,需要根据现场情况对模型进行深化,其中包括对主次钢龙骨深化,深化后图纸经设计院、顾问及业主方认可,并在现场测点复核,确保最终下单尺寸与现场安装尺寸一致。之后按照复核后模型对相关材料进行下单。

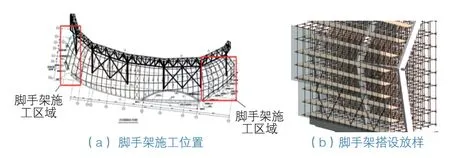

如图3(a)所示,因-36 m平台需预留其他单位的材料进出通道,所以东西立面采用脚手架施工,脚手架搭设放样如图3(b)所示,平台中间区域采用高空车配合吊车的施工方式安装钢拱、主次钢龙骨以及铝板。

图3 脚手架布置示意

因施工平台处通道需预留其他单位的材料进出通道,异形铝板先整体堆放在仓库内,待区域安装时,材料运输到该区域处,方便施工时直接安装使用,故此地面需提前清理平整、硬化(承载力≥42 t)。通过吊车对材料进行垂直运输,运输至各个指定位置安装。

3.2 预埋板及其连接件安装

制定测量放线方案,拟定实施的方法与步骤,做好原始点位交接工作。根据原始点位,对点位进行闭合验证,按照图纸设计对控制点进行复核校正,使之符合安装要求。将预埋件安装的位置标示于梁或柱上,包括水平高度和预埋件中心位置,过程中保证预埋件的标高偏差不大于10 mm,埋设位置与设计位置的偏差不大于20 mm,预埋件的表面平整度偏差不大于5 mm。完成预埋板的安装后将转接件焊接在后置埋板上,焊接时严格按照图纸要求进行,焊接完成后进行焊缝防锈处理,敲除焊渣,在焊缝位置涂刷红丹防锈底漆,表面刷银粉漆,并进行焊缝检测。

3.3 钢拱及幕墙主钢结构安装

3.3.1 钢拱拼装

钢拱跨度77 m,高16 m,总质量108 000 kg。考虑到实际的运输情况,将钢拱在车间加工成8段成品,然后运输到现场;再根据钢拱的空间定位,将其空间定位点位投射到平面上,将8段成品钢拱按空间造型焊接成2段钢拱,打磨除锈后,做探伤检测。

3.3.2 钢拱安装

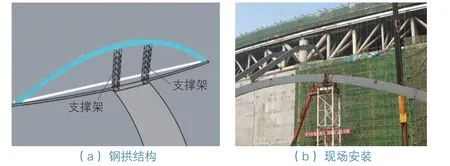

根据钢拱的空间点位,将钢拱外轮廓线的Z坐标垂直投影到地面上,然后根据钢拱的投影线,确定好钢拱的支撑架位置,如图4所示,因钢拱位于消防桥端口,考虑其他单位的材料进出,将支撑架安装在桥的两侧,以保证消防桥的正常通行。为避免支撑架对桥面造成破坏,在支撑架下垫设厚钢板,以分散钢拱对桥面的压力集中。配合4台320 t的汽车吊,将2段钢拱吊装到相应的位置,通过全站仪的空间定位,微调钢拱并确定最终位置,然后通过支撑架上的千斤顶将钢拱锁定,焊接、打磨、除锈,并做探伤检测。

图4 钢拱安装示意

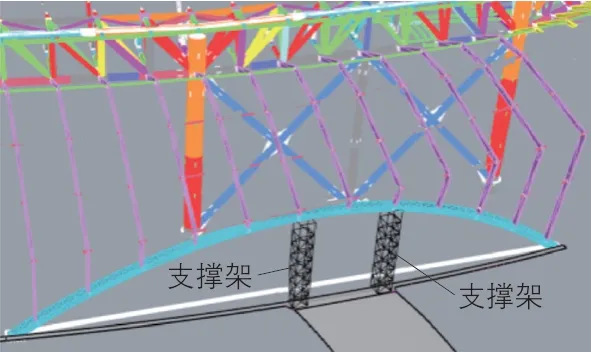

3.3.3 幕墙主钢构安装

图5所示为主钢构结构,幕墙主钢构的安装做法同钢拱。首先在加工厂将主钢构加工成3段,为吸收结构误差对幕墙造成的影响并保证幕墙主钢构的中间转角位置准确,加工时将主钢构末端加长500 mm,最终预留长度根据结构梁的偏差确定,然后根据定位点位在现场拼接成一个整体,因主钢构质量在8~15 t,无需通过支撑架安装,现场采用2台50 t汽车吊定位安装并配合电动提升机进行微调,之后进行焊接、打磨、除锈,并做探伤检测。

图5 主钢构结构

3.4 次龙骨安装

3.4.1 测量返点

根据已安装完成的钢拱及幕墙主钢结构的测量返点,重新校核模型中的点位及次龙骨位置,根据校核的模型图,重新提取次龙骨的连接牛腿及次龙骨的点位图。

3.4.2 连接牛腿安装

根据返点模型,确定好不同位置的牛腿长度以及与幕墙主钢构连接的角度,并分别编号。如图6(a)所示,依据不同编号的牛腿,结合返点后的模型重新提取牛腿点位,利用全站仪在幕墙主钢构上打上牛腿的上、左、右3个点位,点位为牛腿与幕墙主钢构交线的中点,配合高空车的操作,将牛腿安装到相应位置,点焊,再复测,然后满焊、打磨、除锈,并做探伤检测。图6(b)所示为次龙骨与牛腿的连接设计图,牛腿安装完毕后,根据模型的返点,加工制作好次龙骨,并分别编号。

图6 连接牛腿安装

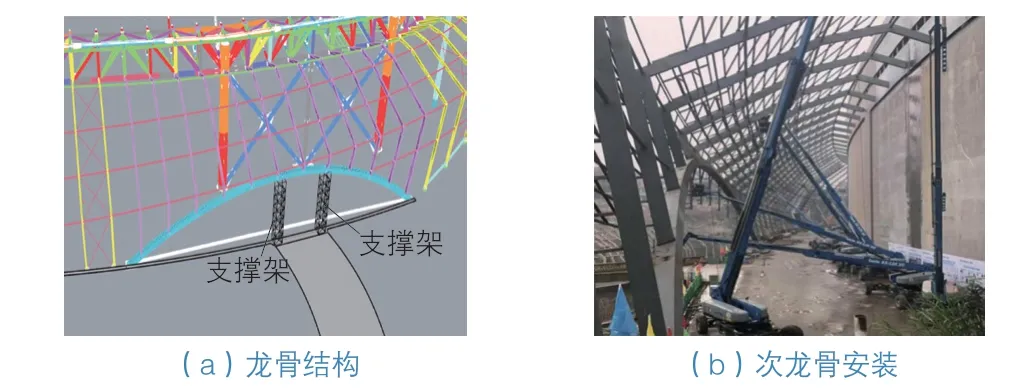

3.4.3 次龙骨的安装

通过全站仪打点的方式,将次龙骨分别安装到相应的牛腿上,通过次龙骨的连接方式来微调,再次打点确认。钢结构安装完成后,需对焊缝进行打磨清理,并涂防锈漆,对钢龙骨内腔外露部分加装盖板,然后对整体钢构进行外表面喷涂处理。图7(a)所示为最终的龙骨安装图,图7(b)所示为次龙骨的现场安装图,通过高空车即可实现主、次龙骨安装。

图7 龙骨结构与安装

3.5 铝板安装

异形穿孔铝板是由厚3 mm进口阳极氧化铝板与型材边框和加强筋组装成三边尺寸不一的三角形板块。异形穿孔铝板进入施工现场后,检查其规格、型号、数量、编号,对运输过程中受损铝板拒收退回,确保异形穿孔铝板的质量,同时向监理单位报验。准备好所需的吊具、吊索、钢丝绳及劳保用品,为调整异形穿孔铝板的标高准备好各种规格的橡胶垫片等。异形穿孔铝板安装前应认真检查有无裂纹或生产缺陷,确认无误后方可进行安装。

考虑到现场实际情况,-36 m平台外侧为落差近100 m的深坑,外侧无法搭设平台及措施,故铝板采用内侧上下插接的安装方式,如图8所示。图8中铝合金T形码的两侧开有一定长度的腰孔,采用对穿螺栓连接,T形码与钢垫片上设有锯齿波纹面,可实现咬合,通过调节方垫片位置实现铝板上下微调,调整到适当位置加以拧紧固定。铝合金L形底座与T形码连接方式相同,通过调节L形底座上方垫片位置可实现前后微调;铝合金挂接件可实现铝板的角度调节,角度调节完毕后,通过螺钉将已调好的角度进行固定,上下铝板通过插接方式进行连接。相较于目前通过U型钢连接的插挂式结构,通过T形码与L形码配合并使用转角连接件,不仅实现了铝板内侧安装,上下位、进出位可调,还可实现角度调节,弥补了现有插挂式金属幕墙结构在该方面的不足,使得曲面造型可完美实现。

图8 铝板安装调节

因铝板宽度大于3 m,安装时需通过2台高空车分配于铝板两端,每台高空车配备2人,同时操作,图9所示为铝板现场安装图。首先将要吊装的铝板固定在吊车的悬臂上,然后根据现场管理人员的指令递送到指定的位置,安装的人员根据铝板上的标签把铝板安装在相应的钢结构龙骨上,再根据已放好的具体点位进行微调。位置调好后进行固定,使铝板精确地固定于对应位置,以保证整体造型的平滑。异形穿孔铝板安装完成后,对安装精度及板缝进行微调,保证后续灯光的安装。

图9 铝板安装调节

最后安装效果如图10所示,采用本方法进行安装很好地保证了设计造型。除此之外,本项目正常条件下施工工期为210 d,采用本方法后工期缩短至170 d,节约工期40 d。同时本方法节省了镀锌钢材的使用费用以及租赁机具的费用共计10万余元,真正做到了高效、经济。

图10 安装效果

4 施工质量控制

因幕墙整体造型复杂,钢拱跨度大,为保证铝板安装质量,从现场测量控制、材料质量控制、安装质量控制等方面进行施工质量控制。主体结构施工误差较大,因此使用激光扫描仪对现场进行复测,将数据返还给设计部门,以现场实测数据为依据进行结构复核和计算;材料进场后,按照设计要求严格把验收关,并进行见证取样送检[6]。验收内容主要有:钢拱弧度、平整度,龙骨的垂直度、铝板的厚度、平整度和加强筋等必须符合规范和计算要求,各种胶与相应接触的材料相容且黏结强度应符合要求;安装前做好技术交底,对施工中的技术难点、要点、重点交底清楚[7]。安装时严格落实工序验收,每完成一道工序都需进行现场签字并保存影像资料,确保钢横梁安装水平偏差≤2 mm,纵向偏差≤1.5 mm,钢横梁中线和底框中线垂直偏差<2 mm,幕墙垂直偏差≤3 mm,用激光水平仪和经纬仪检测,对于连接点考虑好足够的伸缩量,保证安装过程中的可调节量。对于施焊部位及时进行防锈涂漆处理,避免后续作业隐患[8]。做好与其他安装单位的配合工作,避免出现工序交接不清而造成维修或返工。

5 结语

该项目幕墙工程立面铝板造型复杂,为近椭圆的异形曲面,外侧为百米高的悬空临崖,铝板面积约9 000 m2,施工难度大,安装精度高。对现场进行复测,将现场数据返回至设计单位,通过BIM进行模型构建,按照导出的三维点位确定铝板板块间的角度和定位,拟合成一个类椭球的整体铝板装饰面。铝板安装时通过T形码与L形码配合并使用转角连接件,实现了铝板内侧安装、上下插接、安装角度可调节,既解决现场室外施工措施无法搭设的问题,又加快了施工进度,确保了板的安装精度,操作性强、实用性好、高效经济,完美展现了业主心中的效果,对以后类似工程的设计与施工有很好的借鉴作用和推广价值。