大型外浮顶储罐密封本质安全技术提升研究

王明章

(中国石化青岛石油化工有限责任公司,山东青岛 266043)

目前,国内外大型外浮顶储罐的密封形式多为一、二次密封装置组合形式。此种密封形式虽然外浮顶具有维护简便、使用寿命长等优点,但由于一次密封不严及罐壁凝油挥发等因素,易导致油气积聚在一、二次密封间的密闭空间内并形成高浓度的油气空间[1]。以容积为10×104m3的储罐为例,其内部可燃气体空间的体积可达30 m3。当储罐内可燃气体空间的油气浓度达到爆炸极限时,受雷电影响产生的点火源极易引发密封圈燃爆事故并造成严重后果。自2006年以来,国内储罐密封圈燃爆事故已发生近10起[2],成为储罐重大安全隐患。因此,中国石化集团公司在2022年已将此问题列为具有重大安全隐患的系统性风险之一,亟需开发储罐密封本质安全提升技术,保障大型储罐外浮顶储罐的安全运行。

1 储罐密封本质安全技术提升方案

1.1 总体思路

针对储罐一、二次密封之间存在的可燃油气空间,可以采取降低油气空间的油气浓度或减小油气空间体积的措施。因密闭空间内油气浓度的高低取决于油料气液两相的平衡状态,而该平衡状态会受到温度、外界风力等环境因素的影响,与气相空间体积无关。因此,目前降低油气空间油气浓度主要采用稀释法与吸附法。而这两种方法成本高、操作复杂且易形成新的隐患。

基于以上分析,本文主要关注减小油气空间体积的措施,即将可燃气空间降低至最低,从而降低可燃气的燃爆风险,并提出固体填充方式、液体填充方式、气体填充方式3种方案,旨在不影响密封运行情况下实现更好的填充效率。

1.2 填充装置设计方案

a) 固体填充装置设计。利用橡胶包带包裹两根直径为200 mm海绵,将其填充至一、二次密封之间,如图1所示。

图1 固体填充方式示意

b) 液体填充装置设计。利用橡胶包带包裹直径为300 mm的充液管充液后填充至一、二次密封之间,如图2所示。

图2 液体填充方式示意

c) 气体填充装置设计。采用0.8 mm隔膜制作胶片,配重部位采用2.3 mm的齿胶替代,安装时使齿面贴向罐壁。为进一步提高橡胶包带的密封性,需在边缘板处进行反包处理。气体填充装置的结构形式如图3、图4所示。新增橡胶片上端固定在二次密封处,下端固定在浮盘边缘一次密封圈处。

图3 气体填充方式示意

图4 气体填充方式安装示意

1.3 抗爆性计算[3]

选取长度为1 m的密封圈进行爆炸超压计算,设定填充效率为90%,改造前密封圈内蒸气云空间体积为0.108 125 m3,改造后密封圈内蒸气云空间体积为0.010 812 5 m3。

选取原油蒸气云爆炸下限为4.6%,相对密度0.73(原油蒸气密度相对空气密度,空气密度1.29 kg/m3),故可燃原油蒸气质量为:

Wf=V×ρ

(1)

式中:Wf——原油蒸气的总质量,kg;

V——原油蒸气的体积,m3;

ρ——原油蒸气的密度,kg/m3。

经计算,改造前原油蒸气质量为0.101 821 kg,改造后为0.010 182 kg。

TNT折算当量为:

(2)

式中:WTNT——爆炸TNT当量,kg;

α——蒸气云爆炸的效率因子,其范围为2%~20%,此处选取4%;

Qf——苯的燃烧热,41 816 kJ/kg;

QTNT——TNT的爆炸热,一般取4 520 kJ/kg。

经计算,改造前TNT折算当量为0.038 kg,改造后为0.003 8 kg。

改造前超压点为靠近边缘板与一次密封交界处,改造后超压点为一次密封与罐壁接触顶部。

比拟距离为:

(3)

式中:Ze——比拟距离,m/kg1/3;

r——距起爆点的距离,m;

WTNT——折算的爆炸TNT总质量,kg。

经计算,改造前比拟距离为2.26 m/kg1/3,改造后为4.58 m/kg1/3。

利用图5及式(3)可由比拟距离计算比拟超压(式(4))和相应位置的燃爆超压数值。

图5 TNT爆炸最大侧向超压峰值与比拟距离关系(平坦地面)[5]

(4)

式中:PS——比拟超压;

P——计算点超压,kPa;

Pa——周围环境压力,101 kPa;

Ze——比拟距离,m/kg1/3。

计算可得,改造前的比拟超压为3.1,改造后的比拟超压为0.68。故改造前、改造后距离起爆点最远处超压分别为313.1 kPa与68.68 kPa。在1 m范围内,改造后超压点压力为改造前的22%,抗爆效果明显。

2 储罐密封本质安全技术提升装置测试

2.1 装置设计

测试装置模拟10×104m3浮顶储罐密封圈,设浮仓、一次密封、二次密封、罐壁及油槽,油槽宽度和浮盘与罐壁的缝隙宽度相同,如图6所示。为模拟浮盘与罐壁超大距离的极端情况和正常情况,将浮盘与罐壁间距分别设为450 mm和260 mm,油槽深度10 mm。密封圈长度取6 000 mm,一次密封装置底部紧贴油槽液面,模拟浸液式安装方式。

图6 密封圈测试装置

在罐壁一侧开3个孔,作为密封圈一、二次密封之间空间油气浓度检测口,开口处需采用橡胶密封,孔间距取1 500 mm。检测口与浮盘边缘基本高度一致,以保证所测气体浓度代表内部真实浓度。

油盘设置在托架上,油盘底部设放空阀,便于收集试验废油。

2.2 装置测试

为验证填充装置的性能,分别进行运行、渗水、粘油与抗爆性测试。

2.2.1 3种方案运行测试

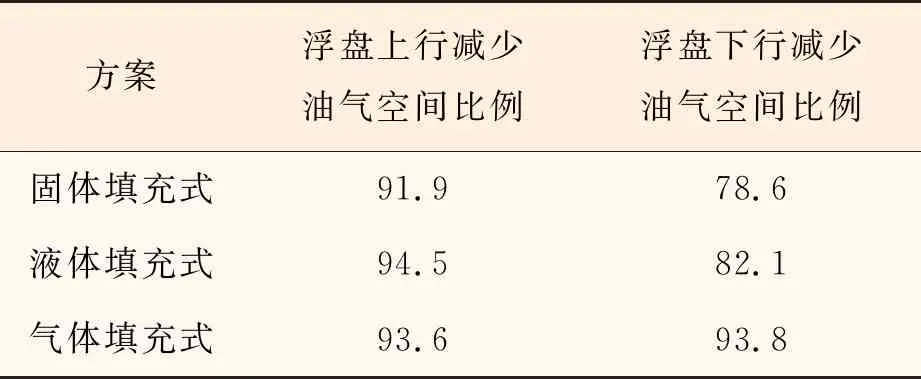

浮盘的一、二次密封分别为标准三芯密封结构与弹力板式二次密封。开展上下运行测试,填充效率见表1。

表1 3种方案减少的油气空间数据对比 %

从表1可以看出,当浮盘上下运行时,固体填充式方案的填充效果存在明显差异,油气空间不稳定。当使用海绵填充后,海绵的弹力会对罐壁施加一定压力,使橡胶包带与罐壁之间存在摩擦力,进而改变二次密封金属支撑板对罐壁的作用力,影响了二次密封的正常运行。同时,海绵也对二次密封承压板产生反弹力,如果该力过大,可能会直接影响到二次密封的密封效果。此外,固体填充装置安装施工不便、费用较高。

相比固体填充装置,液体填充装置在浮盘静止和上行时减小油气空间的效果更好。而浮盘下行时油气空间的增量过大,效果劣于气体填充装置。且液体填充装置采用充液配重填充,液体种类的选择受温度影响较大。此外,液体填充装置的总重量远大于固体填充装置与气体填充装置,将大大增加浮盘的自重,易产生新的隐患。

故采用气体填充式方案进行测试,当浮盘上行时,橡胶包带紧贴罐壁,储罐内部的油气空间明显减小,如图7(a)所示。当浮盘下行时,橡胶包带自动折叠,同样可保持紧贴罐壁的状态,储罐内部的油气空间同样明显减小,如图7(b)所示。经1 000次运行测试,密封系统均达到93%以上填充效率,运行稳定且未出现异常情况。

图7 气体填充式方案测试

综上,气体填充式方案相对具有较高的使用价值。虽然此方案在部分情况下减小油气空间的效果稍差于其他两个方案,但其综合效果远胜于其他两个方案,且成本较低,安装便捷,无需增加填充物,对原有设备基本不会造成影响。因此,后续测试只针对气体填充方案展开。

2.2.2 气体填充装置渗水测试

为验证气体填充装置的密封性能,进行冲水试验,观测橡胶包带各部位的渗水情况。分别从二次密封的滑动片顶部沿罐壁向下冲水和二次密封的隔膜与承压板之间冲水,水流速度较快,水量也较大,结果发生渗水现象。

2.2.3 气体填充装置粘油测试

粘油测试的目的是检验气体填充装置在实际运行时是否会因为与管壁产生粘连现象而导致失效。实验用油为高黏度润滑脂,实验时将其涂覆在罐壁上,观察浮盘上下行时气体填充装置的粘油情况。

a) 将润滑脂涂覆在二次密封顶部的罐壁上。测试发现浮盘上下行时润滑脂被二次密封滑动片刮干净,气体填充装置能自行铅垂运行,不与罐壁发生粘附现象。

b) 将润滑脂涂覆在橡胶包带部位所对应的罐壁上。测试发现当浮盘上下行时气体填充装置有粘附在罐壁的现象,但由于其自身重力,包带可自行脱离罐壁,继续保持铅垂运行。

c) 将润滑脂涂覆在罐壁后人为将气体填充装置粘附在罐壁上。测试发现当浮盘上下行时包带仍可自行脱离罐壁,继续保持铅垂运行。

2.2.4 气体填充装置燃爆测试[4]

为检测气体填充装置加装前后的爆炸效果,开展气体填充式填充装置燃爆测试。调整浮盘与罐壁间距至预设位置后,依次安装油盘、一次密封装置、二次密封装置和新增的气体填充装置。将油气浓度检测仪和远程电气点火装置安装到指定位置,随后安装金属笼的门及附件,以形成封闭的保护空间。实验时,向油盘内注入少量水垫层(3 mm)和适量汽油(油层厚度3 mm),而后开启油气浓度检测仪器,每隔10 min检测一次密封圈内油气浓度。当空间内的油气体积分数分别为到5%和7%时进行点火测试,实验现象如图8所示。

图8 闪爆测试

测试结果表明:

a) 气体填充装置具有良好的抑爆效果。两种浓度下,加装气体填充装置时均未发生明火,产生黑烟后无后续反应。观察一次密封装置、二次密封装置和新增的气体填充装置均无发生破坏现象。

b) 爆炸后效果与VOCs浓度的关联度较低。两种浓度情况下,未加装气体填充装置均会导致二次密封破坏严重,并发生明显燃烧爆炸过程,一次密封明显被烧焦。

3 现场应用

研发的气体填充装置在6台外浮顶储罐应用3个月以来,运行稳定。同时开展了气体填充装置内部的油气浓度测试,每台储罐选取8个点进行油气浓度测量,每个点的测试结果均为0,表明该装置密封效果良好。

开展了二次密封上方油气浓度测试工作,未加装气体填充装置的测量结果为3 000 μmol/mol,加装气体填充装置后的测量结果为900 μmol/mol。通过分析发现,虽然本装置着重强调安全性能,但由于其填充效果,缩小了VOCs的挥发空间,因而导致挥发出的VOCs浓度明显减低。