原油中氯对储罐的影响及防腐对策

薛爱兵

(中国石化扬子石化分公司,江苏南京 210048)

0 前言

原油中的氯以无机氯和有机氯的形式存在,无机氯主要来自采油过程中所含的无机盐类,其成分是NaCl、MgCl2和CaC12等。它们或溶解于原油中的微量水中,以乳状液形式存在,或以悬浮颗粒状态存在。在原油进入蒸馏装置前,一般要经过原油电脱盐装置,将这些无机盐类尽量溶解于水中,并呈乳化态,再借助于破乳剂的作用,利用电场,促进乳状液的破坏和水滴的聚集分离,同时达到脱水脱盐的目的[1]。

原油中天然存在的有机氯化物主要以复杂的络合物形式分布在胶质和沥青质中[2],另外一类来自采油过程中添加的含氯油田化学助剂。近年来由于压裂、酸化、防砂等增产措施的应用,一些油田可能采用了含有氯代烃的清蜡剂、降凝剂、减粘剂、水处理剂等采油助剂,这些有机氯化物难以被电脱盐装置脱除。其中含有有机氯化物的药剂主要有甲基氯硅烷堵水剂、盐酸一氟化铵深度酸化剂、氯化亚铜缓蚀剂、季铵一氯化铵复合黏土稳定剂等[3]。

氯化物对储罐的腐蚀已是常识,但是各企业对原油中氯的控制指标尚未量化。调研了茂名、镇海和洛阳等中国石化分公司,都没有设定原油储罐防氯腐蚀指标。查阅中国石化的储罐防腐蚀技术管理规定,也只是简单描述要定期分析油罐污水成分,做好记录,并未提及控制指标及防腐蚀措施。因此,有必要针对贮运厂原油罐氯腐蚀情况开展研究,了解原油罐腐蚀介质状况、原油中氯的分布及其腐蚀机理,为进一步制定原油储罐防腐措施提供有效的依据。

1 原油中氯含量

扬子石化贮运厂的原油来自国内外多个地方,如:科威特原油,产地是科威特;沙中原油,产地沙特阿拉伯;胜利原油,产地胜利油田;大庆原油,产地大庆。大庆原油能生产出优质煤油、柴油、溶剂油、润滑油和商品石蜡,胜利原油汽油馏分感铅性好,且富有环烷烃和芳香烃,是重整的良好原料。

贮运厂原油无机氯含量在50~300 mg/kg之间,有机氯含量通常在3~10 mg/kg之间,有时会储存高含有机氯原油,如胜利原油有机氯含量最高到202 mg/kg,所含主要有机氯化物为含氯甲基苯胺及氯甲苯类物质,其沸点多在200~260 ℃,高于原油中最常见的低分子氯代烃类有机氯化物,典型代表物质为5-氯-2-甲基苯胺,沸点237 ℃。氯分布在原油的全馏分中,柴油馏分中含量最高[4]。

原油在炼油厂进入常减压装置加工前,会进行切水、电脱盐等处理,分析并控制氯离子含量。所含的有机氯化物不能通过常减压装置电脱盐脱除,受影响较大的主要是柴油加氢、航煤加氢、汽油加氢装置,造成换热器结盐堵塞和设备腐蚀泄漏[5]。

2 氯离子对原油罐的影响

2021年9月1日18∶35左右,现场人员巡检发现原油罐G901b南侧地面有水渗出,立即开展相关应急处理,排查渗水来源;18∶50时,雨、污排口用沙袋封堵完毕,罐组周边排查无异常排水;19∶05时,现场接好消防水带备用;19∶10时,渗水处开始有油花出现,立即启动应急预案,将消防水线接至G901b罐切水口,拉设警戒线;19∶20时,向罐内注水;19∶40时,泄漏处逐渐无油渗出。随后该罐开始向外付料,全力倒罐,并进行一系列工艺处理;21∶00时,临时围堰完成,现场得到进一步有效控制。

进罐检查后发现,G901b罐近东侧的罐底板上存在1处腐蚀穿孔,直径3 cm左右,见图1,物料从1#贯穿孔中泄漏是造成本次生产异常的直接原因。

图1 原油罐G901b底板上的1#贯穿孔

检验底板面积共发现穿孔11处,超过2 cm蚀坑230处,同时罐内底板呈现大面积点蚀坑,见图2的白圈处。

图2 原油罐G901b底板腐蚀情况

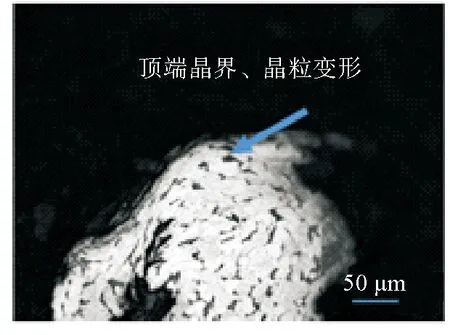

样品金相组织结构呈典型的铁素体加珠光体组织,存在着明显的晶界、晶粒变形现象,见图3、图4。

图3 1#贯穿孔断裂处形貌

图4 1#贯穿孔金相组织形貌

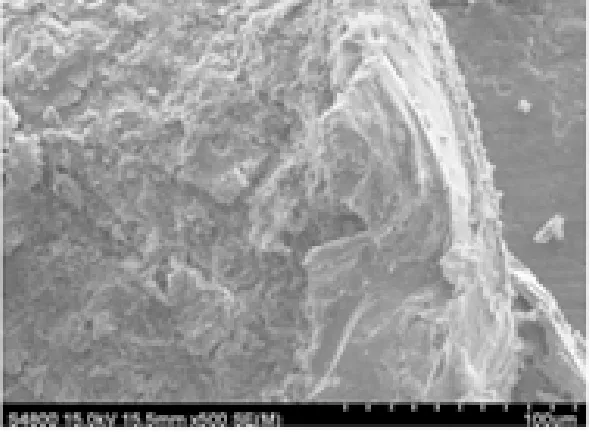

腐蚀穿孔处样本电镜扫描如图5所示,能谱分析结果表明轻微减薄处S元素占比0.15%、Cl元素占比0.36%;减薄穿孔处S元素占比1.81%、Cl元素占比1.44%,可见断裂处S元素、Cl元素含量明显较高,是引起腐蚀穿孔的主要因素之一。

图5 1#贯穿孔扫描电镜

3 腐蚀穿孔原因分析

扬子石化贮运厂有4座原油储罐,1996年建成投产,位号分别是G901a/b/c/d,设计存储能力均为30 000 m3。原油罐底板材质Q345R钢,厚14 mm,罐中幅板材质Q235A钢,厚8 mm 。正常操作过程中,液位控制在2.2~16.8 m,温度控制在20~60 ℃,温度的控制非常重要,温度过高会造成原油气化,温度过低会造成凝堵,主要通过储罐内部的蒸汽加热装置实现加热。

原油罐底部始终有200~300 mm的沉积水,这些水来自原油形成的自然地质过程、开采过程、运输和存储过程中的压舱水和雨水等[6]。原油中NaCl等无机氯盐会溶解在沉积水中,形成腐蚀性溶液。

表1是2020—2021年贮运厂原油罐底水分析数据,G901a/b/c/d罐底水氯离子含量平均值分别为4 632,13 559,8 693,11 534 mg/L。G901b罐底水氯离子含量平均值最高,为32 530 mg/L,远高于其他3个储罐。4只同样的储罐,G901b罐底水氯离子含量最高,且G901b罐腐蚀泄漏,说明沉积水对储罐底板产生腐蚀,沉积水中氯离子含量越高,储罐底板腐蚀速率可能越快,更容易造成腐蚀穿孔。

表1 贮运厂原油罐底水氯离子含量 mg/L

原油罐底板表面涂层长时间浸泡在沉积水中,针孔或施工缺陷等部位会出现局部鼓包和脱落。Cl-具有直径小、穿透性强等特点,优先选择性吸附在这些部位,与金属结合成可溶性氯化物,在罐底板表面形成点蚀核,并逐步发展长大形成孔蚀源。孔蚀处的金属与孔外金属形成大阴极小阳极的微电池,阳极腐蚀电流加大,发生电化学反应,阳极溶解金属产生大量的金属正离子。由于罐底污泥、锈层及点蚀坑造成的闭塞作用,在蚀坑口形成Cl-闭塞原电池,使阴阳离子移动受到限制,造成点蚀坑内阳离子多于阴离子,导致Cl-向坑内移动浓缩酸化,进一步加速腐蚀,使蚀坑逐渐加深扩大。

4 原油罐氯腐蚀控制措施

4.1 建立原油罐底水分析控制指标

贮运厂原油罐底水分析频次是每季度1次,分析项目包括pH值、硫化物、铁离子和氯离子,目前仅pH值有6~9的控制指标,范围很大,硫化物、铁离子和氯离子都没有控制指标。

拟将原油罐底水的pH值、氯离子设为控制指标,铁含量和硫含量设置为参考指标,增加罐底水分析频次。pH值控制在7~9之间,小于7的罐底水呈现酸性,会加速罐底板腐蚀。氯离子控制在10 000 mg/L以下,氯离子含量越高,储罐底板腐蚀速率可能越快,越容易腐蚀穿孔,表1数据已经证明。G901b罐底水氯离子含量2年平均值为13 559 mg/L,发生了腐蚀泄漏,可见高于13 000 mg/L泄漏腐蚀事故容易发生,暂定罐底水氯离子低于10 000 mg/L,如果防腐效果不够理想,则继续下调指标。密切关注铁含量、硫含量,超过上个月的平均值,则说明该罐可能腐蚀异常,需引起注意。罐底水分析频次缩短为每月1次,逐步建立分析数据库。

4.2 原油罐底水及时脱水和置换

原油罐底板的腐蚀主要是沉积水造成的,因此要加强储罐脱水作业,建立日常记录、分析和处置机制。如果发现原油罐罐底水氯离子含量大于10 000 mg/L,立即从储罐切水口向罐内顶水置换。

首先,暂停置换罐收付料作业,消防水系统切至“手动”状态,在储罐就近消防栓连接临时管线至储罐切水口,依次打开消防栓阀门、切水口阀门,开始向储罐进水置换。记录水表前数,水表读数达到预定数值后停止顶水。

其次,储罐静置30 min,安排上罐检水尺,并做好后续切水工作,避免将水付至下游装置。最后,取罐底水样送质检中心分析,如氯离子指标仍旧不合格,重复进行上述操作,直至罐底水氯离子含量小于10 000 mg/L。

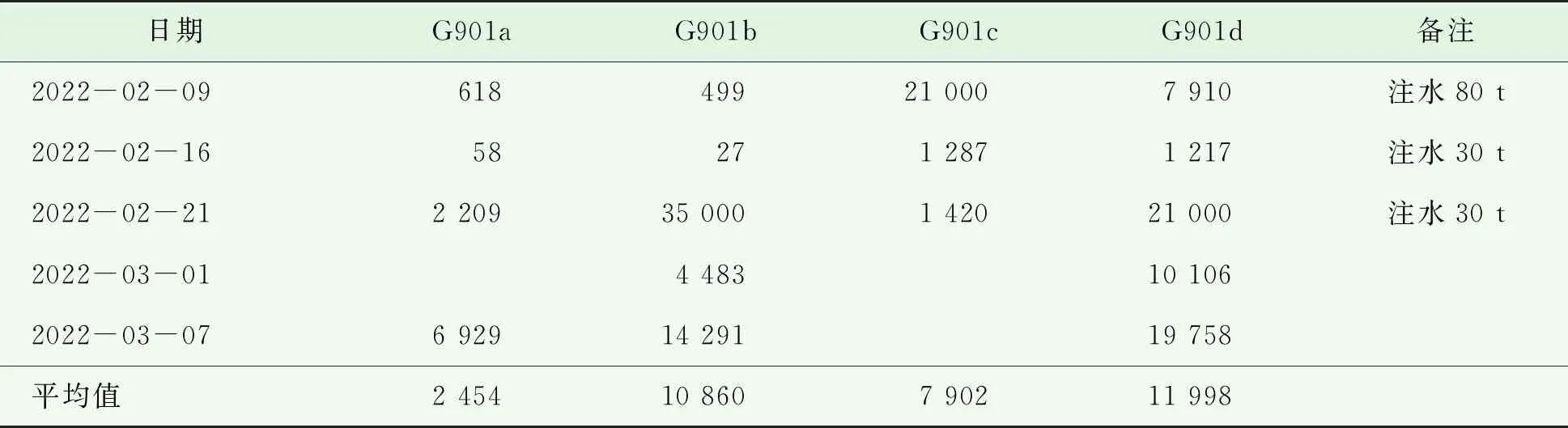

表2为贮运厂原油罐底水氯离子含量,2022年3月1日G901a罐底水、2022年3月1日和3月7日G901c罐底水中含量油太高,无法检测。2022年2月9日至3月7日期间,每周从原油储罐切水口向罐内顶水1次,跟踪防腐数据,G901a/b/c/d罐底水氯离子含量平均值分别为2 454,10 860,7 902,11 998 mg/L,与2020—2021连续2年的分析数据相比较,储罐G901a/b/c分别下降47.02%,19.91%,9.10%,G901d罐底水氯离子含量变化不大,证明原油罐底水置换的方法是有效的,能显著降低罐底水氯离子含量。

表2 2022年贮运厂原油罐底水氯离子含量 mg/L

4.3 采用大型含水油罐主流防腐蚀方法

目前国内对原油储罐的腐蚀防护,主要执行GB/T50393—2017《钢质石油储罐防腐蚀工程技术标准》的相关规定,对原油罐底板介质侧采用涂层与牺牲阳极联合防护法进行内防腐。一般采用的涂层材料为有机环氧富锌漆或聚氨酯富锌漆等,这种涂层是非导静电的,因为导静电涂料会加速牺牲阳极的溶解,失去应有的阴极保护作用。采用的牺牲阳极一般为铝合金阳极,它能有效弥补涂层缺陷而引起的腐蚀,从而大大延长储罐的使用寿命。

G901b罐在1996年投用时罐内没有设计牺牲阳极保护。2021年9月检修时,G901b罐底板整体更换,并加装阳极块。而其他原油储罐G901a/c/d目前均在生产使用中,没有机会设置牺牲阳极块,需要下次开罐检修时增设。

GB/T 50393—2011对原油外浮顶储罐规定,罐内底板干膜厚度应大于300 μm。原油罐G901b罐底板上表面防腐采用环氧树脂耐油耐温不导静电漆,涂刷3遍面漆和4遍底漆,总干膜厚度350 μm,符合标准。

根据原油罐G901b的规格: 容积30 000 m3,尺寸:φ46 000 mm×19 350 mm,计算得出所需的阳极重量4 830 kg,选用铝合金牺牲阳极,适宜含氯的电解质使用,也符合GB/T 50393—2017对原油外浮顶储罐的规定,每块铝合金阳极质量35 kg,共安装数量为138块。

储罐开罐时做好涂层的全面检查,及时修复或重新防腐,确保原油罐防腐策略的有效性。

4.4 减少浮盘落底概率

加强原油罐运行管理,严格遵守操作规程,减少油罐在低液位运行,避免浮盘支腿对罐底板涂层的损坏。

目前原油罐G901a/b/c/d设有2级低液位报警,低液位报警2.2 m和低低液位报警2 m,低低液位报警高于浮盘高度0.2 m。当液位达到报警值时,监控系统开始报警,会引起操作人员警觉,进而采取应急措施,能对日常操作起到一定的预警作用。后续利用储罐到期容检开罐的契机,在浮盘上方位置安装低低液位开关,实现联锁关阀和停泵功能。当液位达到低低联锁值2 m的时候,出口阀门关闭,采出泵停止,储罐液位不再下降,浮盘就不会落底,浮盘支腿不会对罐底板涂层造成冲击。

4.5 原油罐物料非必要不变更

2019年3月21日,江苏某化工厂发生爆炸,原油罐G901b罐接收了事故现场处理产生的超过1 000 t残液(残液呈强酸性,当时事故核心区曾投碱中和强酸废水)。2020年某化纤公司储罐拆除时,大部分残油也进入了原油罐,同时各原油罐还承担着其它残液的接收处理工作。限于分析技术手段不强、残液来源控制不强、残液成分分析评估不足等因素,最终可能导致罐底水酸值过高,金属材料在酸性溶液中会发生电化学腐蚀。

在今后的生产过程中,要严格执行公司生产变更管理制度,未经风险评估不得实施变更,风险没有得到有效控制不得实施变更。

4.6 严格遵守原油防腐氯设防值

公司常减压装置有机氯设防值是2.0 mg/kg,如超出所设定的防腐蚀指标,立即向原油采购和加工领导小组汇报。对高含有机氯原油进行专罐储存,不得与其他原油混存。

加工高氯原油期间,储运装置应重点关注分析项目及频次。传统的原油有机氯测量方法GB18612—2011《原油有机氯含量的测定》测量204 ℃前馏分油的总氯含量,折算为原油有机氯含量,并不适用高氯原油。需采取三段法测量,分别测量75~204 ℃、204~260 ℃和260~360 ℃馏分总氯含量,折算为原油有机氯含量。分析频率不低于1次/周。

原油罐底水分析无机氯,经初步油水分离后,采用硝酸银滴定法分析(废水分析方法)。