仿人机器人颈部结构设计与优化仿真

向镐, 何苗, 潘永康

(重庆理工大学机械工程学院,重庆 400054)

0 引言

随着社会的进步和发展,人类的物质生活水平得到了提高,仿人机器人在旅游、景区向导、商场、电影院、主题公园等商业领域中的应用越来越广泛。现如今服务机器人已广泛使用,但在情感表达上过于单一,例如:哈工大机器人集团所研制的餐饮服务机器人“小智”,此款机器人具有重力感应、自动避障、语音互动等功能,但缺点是在面部情感表达中仅仅用电子屏幕显示简单的表情,而且在机构上过于单一,没能将机构与智能相结合,难以达到形象化情感表达。提高机器人与人的外形相似度并且提升人机交互的自然度一直以来都是仿人机器人研究的重点。目前国内外许多研究机构都取得了显著的成果。例如:卢孔笔等[1]设计了一款具有22个自由度、6种面部表情的仿人机器人;严绪东等[2]设计了仿人机器人头部,具有12个自由度,能模仿简单的表情。

现阶段的服务表演机器人的外形设计拟人化,主要针对头部、颈部、胳膊、躯体和底部行走机构进行设计。胳膊包括小臂、大臂和手掌,其中大臂和小臂可以自由摆动,从而使得机器人能够完成手臂挥舞等动作。底部行走机构能够让机器人完成前进、后退、左转和右转等功能,从而使得机器人具有行走的功能。

然而受限于产品成本和技术成熟度,目前的商用仿人机器人在结构上都相对简单,能实现的面部表情及肢体语言不够丰富且相互之间协调性较差,进而导致人机交互的用户体验不佳。因此在保证成本可控的前提下,罗庆生[3]提出采用稳定、可靠、经济的结构来提升仿人机器人的人机交互效果具有十分重要的意义。本文针对一款面向文旅行业应用的仿人机器人,根据人体颈部运动特点,基于曲柄摇杆机构,设计了一款简单可靠的仿人机器人颈部机构,实现了常用的人机交互动作,提高了仿人机器人的人机互动效果。

目前机器人头部自身质量过重、机构较为复杂,针对这一问题,对颈部机架进行拓扑优化[4],根据实际设置条件和载荷,对机器人颈部进行合理优化,从而实现对主体结构的拓扑优化。

1 机器人颈部结构设计

1.1 人体颈部运动特征分析

人体的颈部构造呈现不规则圆柱体,有自上而下渐粗的特征。人体颈部的运动方式通常是依据脊椎的运动特点,包括前屈、后仰、侧屈和旋转模式[5]。人体头部的复杂动作基于这几种运动模式展开的,颈部带动头部运动。人体头部具有6个自由度,且具有较大的随机性,其运动轨迹位于六维空间[6]中,但考虑到机械结构实现颈部结构的可靠性和实用性,需要将头部和颈部进行简化,从基本的头骨架构件到人体头部的各个部分,将其划分为眼皮、下颚、头部转动和头部俯仰运动这几个板块。由于人体颈部的运动特征较为复杂,则将颈椎运动可近似前屈45°、后屈45°、左右旋转60°。参考人体颈部的运动范围[7],我们将设计一款能带动机器人头部点头范围在45°左右、左右摇头60°的颈部机构。以上的头部运动基本可以满足迎宾表演相关场合的要求。

1.2 具体结构设计

表演机器人头部机构由人造头壳、头壳固定架、执行机构和整体机架等部分组成,如图1(c)所示。执行机构的功能有眼皮机构、颈部机构。其中人造头壳与头壳固定架连接。根据要求对机器人头部发出指令,通过舵机控制机器人各个结构的运动,最后实现所需的动作。

图1 整体结构图

颈部结构如图2所示,主要由头壳固定架、连杆、整体机架、滚珠轴承等部分组成。

图2 机器人颈部结构

头部俯仰机构主要由舵机、连杆组成,根据文献[8]对曲柄摇杆机构的描述,我们采用此机构来实现颈部运动需求。如图2所示,颈部机构工作原理为:由整体机架和连杆组成,以头壳固定架平面和整体机架地面相互平行作为初始位置,垂直头壳固定架平面为y轴,垂直整体机架右边平面为x轴,舵机输出轴上安装转盘,能360°旋转。当转盘转动时,给连杆施加拉力,使得A点与B点之间产生力矩,带动舵机一起摆,从而使得机器人头部在一定范围内摆动,完成点头动作。为满足头部的摇头动作,设计有舵机和圆平台,头部摇头动作具有1个自由度,舵机与圆平台连接,驱动圆平台转动,圆平台与整体机架连接带动整个颈部及以上的机械结构,让其带动整个头部转动,从而实现头部摇头动作。由图2确定关键尺寸,颈部结构关键尺寸如表1所示。

表1 颈部结构关键尺寸

2 颈部结构分析与计算

2.1 运动分析

由颈部机构设计可知,点头动作为本机器人颈部设计的主要内容,当舵机输出轴转动时会通过连杆给整体机架一个拉力,因此使得头部转动,在转动的过程中可能会出现顶死现象或不满足旋转角度。要保证机器人点头角度正常拟人化,各点之间的长度设计极为重要。以下是在确定的长度下转动过程中对从动件的运动角度进行参数化建模与分析。

颈部驱动的作用是驱动头部的运动实现俯仰动作,根据运动的特点,采用的结构如图3所示。

图3 颈部实现机构

该结构将具有刚度的连杆作为整体机架和舵机的传力装置。力F经过连杆驱动头壳固定架与舵机运动。由此机器人头部会在舵机的驱动下摆动。

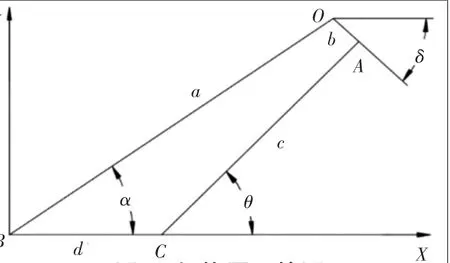

机构原理简图如图4所示,根据连杆对应角及长度关系列出下列等式[7],其中a=BO=107.5 mm,b=AO=10.5 mm,c=AC=76 mm,d=BC=45 mm。

图4 机构原理简图

根据式(3)、式(5)可得,在舵机旋转360°时,从动杆件可转动35°左右。在正常情况下,人类最大点头是在30°~45°之间,即可对外表示动作寓意;此机构的各个杆件长度满足实验要求。以上计算数据给机构设计提供依据。根据这些数据即可确定曲柄摇杆机构各个转动副相对位置,从而设计出相应的机构,使机器人能够更加形象、更加柔顺地做出点头动作。

2.2 受力分析

由机构设计可知,点头动作为本机器人颈部设计的主要分析对象,当舵机输出轴转动时,连杆与固定基座连接处会产生不可避免的力矩和转矩,在图5所示转动过程中,连杆作用于连接件右表面,然后再作用于固定点,最后作用于连接件本身,造成旋转轴断裂,器件损坏。在做俯仰动作时旋转轴会产生转矩,可能会导致转轴破裂。既要保证机器人点头顺利,且要防止力矩和转矩损坏器件,因此对器件的连接方式和截面设计极为重要。以下将从在刚开始转动时产生最大力矩进行参数化建模与分析。

图5 受力分析零件

2.2.1 连接件力矩分析

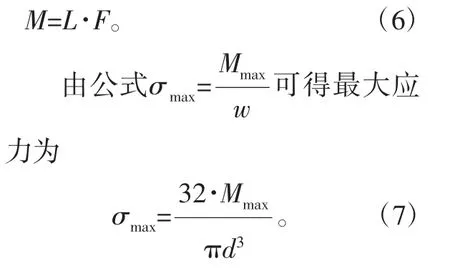

选用传动轴材料为20钢,轴端1长度为9 mm,圆截面半径为2.5 mm,轴端2长度为3 mm,圆截面半径为6.5 mm。该材料在100 ℃下的许用应力为130 MPa。为方便计算,将总长视为圆截面半径为2.5 mm的一个圆轴。根据图5(b)所示,画出受力简图,如图6所示。

图6 受力简图

由式(6)、式(7)可得满足强度约束条件为

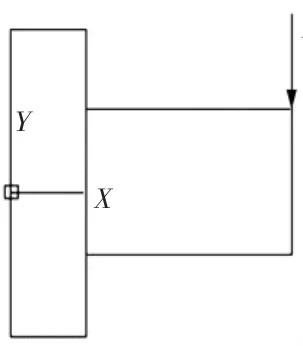

舵机输出转盘如图7所示,连杆安装在舵机的转盘上,舵机的额定转矩为2.4 N·m,转盘边缘产生一拉力为160 N,根据受力平衡,F=F1。因为F1=160 N<177.17 N,满足抗弯强度校核。

图7 舵机输出转盘

2.2.2 连接件转矩分析

此连接件轴是采用阶梯圆轴,由文献[9]可知,阶梯圆轴在扭转时,杆内各点都处于纯剪切力状态。在转动过程中,为防止强度不够被破坏,故需每一轴段的最大切应力τmax不得超过该轴的许用切应力[τ],则圆轴扭转强度条件为

式中:θmaxi、Ti、IPi分别为每轴段的最大单位长度扭转角、每轴段转矩、每轴段的极惯性矩。

根据机构要求,材料选用20钢,轴端1传递最大转矩为2.125 N·m,轴端2传递最大转矩为5.525 N·m,轴的许用剪切应力[τ]=253 MPa,许用扭转角[φ]=2.5(°)/m,材料切变模量G=80 MPa。

轴段一强度校核:

3 机构仿真

3.1 运动仿真

为了更加直观地反映颈部结构运动特性,在Solid-Works软件中进行运动仿真。首先在SolidWorks 添加运动算例,并添加相应的马达。机构处于初始位置如图8所示。给予马达转速340 m/s模拟舵机在转动时的速度,根据曲柄连杆机构原理,旋转1圈,使得头部摆动,实现头部俯仰过程如图9所示。

图8 初始位置

图9 运动状态转换

3.2 受力仿真

根据静力学原理,舵机启动时,会对连接件产生力矩,在转动过程中会产生相应的转矩。

以舵机转盘为原动件,在舵机刚开始启动时,对连杆产生最大拉力,从而对连接件产生力矩,旋转轴所受的最大力矩主要分布在球铰左端处,力矩则会对材料产生屈服应力,故给予模型连杆一个拉力,在SolidWorks中打开模型,对主要机构进行受力分析,用simulation给予零件材料类型20钢,再给连杆施加一个850 N的拉力,力矩仿真结束后,旋转轴能承受的转矩为5.525 N·m。

由图10(a)所示的仿真结果可知,在舵机刚开始启动时,对连杆产生最大拉力,从而对连接件产生力矩,旋转轴所受的最大力矩主要分布在球铰左端处,力矩则会对材料产生屈服应力,最大屈服应力为2.59×108N/m2。由图10(b)仿真结果可知,旋转过程中,转矩所产生的屈服力主要集中在左端处,最大屈服力值为1.647×108N/m2。

图10 受力分析结果

由图10可知,开始启动舵机时,会对连杆产生一个拉力,连接件的旋转轴主要受力点在左端,而向右端扩散;在旋转过程中,连接件的旋转轴受力点主要在左端,且两种情况下,旋转轴所受的最大屈服力均小于20钢的屈服极限,满足强度与刚度要求。

4 优化分析

在机器人点头过程中,整体机架承载了大部分的重力,所以对机架加工要求和成本比较高,为解决这一问题,我们基于SolidWorks软件对机架进行拓扑优化。对整体机架所受的载荷和约束按设计要求作用于部件上[10],则本设计采用最大重力作为约束条件,对其进行优化。

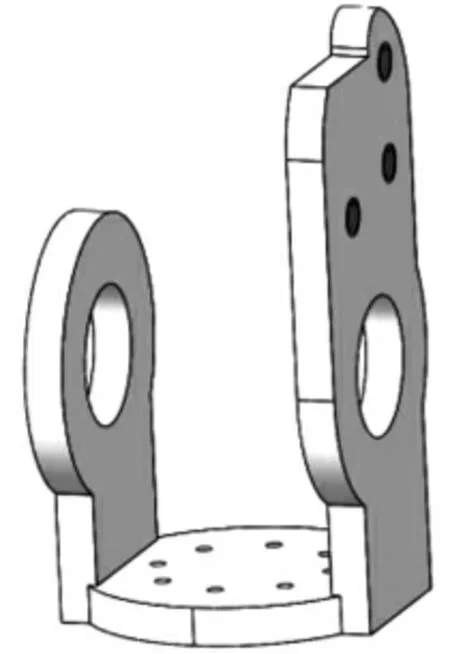

对机架进行拓扑优化,机架主要功能是承载头部所有重力,本身也具有质量。根据需求,在Solid-Works响应约束中设置材料保留70%质量[4]。机架原部件和拓扑优化如图11和图12所示。

从图12中可看出,拓扑优化后去除了无用区域,整体质量从0.128 kg减少到0.089 kg,实际保留了69%。

根据优化后的结构重新建立模型,保留结构密度较大部分,使结构具备原有部件性能。新建模型如图13所示。

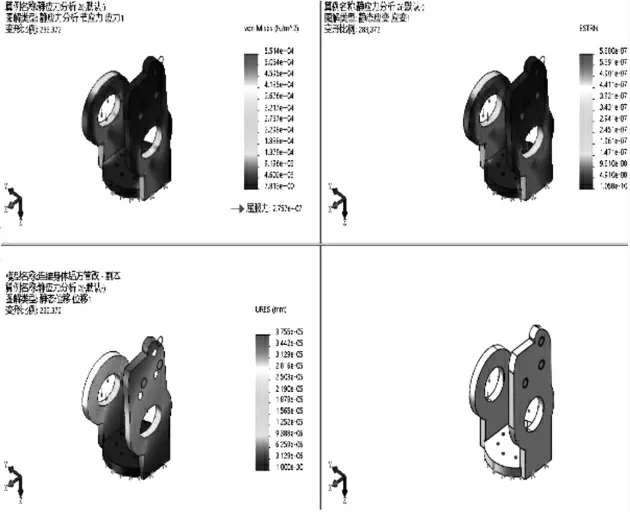

分别对优化前后结构进行静力学分析,优化前后受力分析结果如图14和图15所示。

由图14与图15受力仿真分析可知,机架优化前的最大屈服应力2.575×107Pa,优化后同样为2.575×107Pa,机架选用铝合金1060材料,其最大屈服强度为2.757×107Pa,能较好地满足材料强度。

图12 机架拓扑图

图13 机架优化后结构模型

图14 原机架受力仿真

5 结语

本文参考人体头部运动特点,总结出在不同场合下人体头部的运动状态,从而制定了机器人头部设计方案。针对现有服务机器人的一些不足和缺点,利用SolidWorks软件设计出以简单结构实现复杂动作的机构模型,针对主体机构中所存在的强度问题进行理论分析,再将其分析结果输入SolidWorks中进行受力运动仿真,该机构设计合理。在此基础上,利用SolidWorks对一些加工困难且制造要求高的部件进行了拓扑分析。将优化后的模型进行重建,分别对优化前后结构进行受力分析,在保证原结构性能的前提下,达到对机器人颈部轻量化和减少成本的目的。

图15 机架优化后受力仿真