铅合金熔滴冲击45钢冷基板与45钢表面熔池的对比试验

张永恒,杜军,王勇超,魏正英

(西安交通大学,机械制造系统工程国家重点实验室,西安 710049)

0 前言

钢具有强度高、成本低,且易于成形等优点;铅合金具有密度高、电化学性能稳定、射线屏蔽性好等特点。钢/铅双金属结构可以充分结合2种金属的优点,具有质量轻、强度高、射线屏蔽性好以及力学性能好等优点,在核工业、电化学等各个领域具有重要应用前景。

目前钢/铅双金属结构的成形方法主要为粘接,杨强等人[1-2]研究了E-51环氧树脂钢-铅-钢粘接件的粘接强度和粘接可靠性,试样的平均粘接强度从4.2 MPa提高到10.9 MPa。李建文等人[3-5]利用多种方法对钢/铅粘接结构进行了脱粘缺陷检测,以上方法均能较好地检测和评价其粘接质量。孙朝明等人[6]采用有限元模拟技术对超声脉冲反射法检测粘接缺陷的工艺参数进行了计算分析,钢层一次与二次回波间的粘接层回波信号幅值可定量反映脱粘大小。李建文等人[7]采用模拟仿真分析的方法实现了铅-钢-铅复合结构板材的内部质量无损检测,检测结果与缺陷形状的一致性非常好。江晖等人[8]运用ANSYS Workbench对钢-铅-环氧树脂粘接结构进行了胶层应力分析,表明该种粘接结构可靠性差。夏嘉斌等人[9]研究了钢/铅粘接结构脱粘缺陷的激光超声检测问题,表明激光超声方法可以实现两层钢/铅粘接结构脱粘的成像检测。孙凯华等人[10]依据弹簧模型和等效弹性模量模型来表征钢-环氧树脂-铅粘接结构的粘接强度,表明此方法的确能够敏感表征粘接结构的粘接强度。然而钢/铅粘接结构在实际使用或存储过程中存在粘接层局部易老化脱落、长期稳定性差、环境适应性差等问题。此外45钢与铅合金液-液互溶时会发生化学反应并生成脆性金属间化合物,金属间化合物的厚度会显著影响钢/铅双金属结构的力学性能,邢中枢[11]采用评述试验数据和热力学处理的方法绘制了Fe-Pb相图。因此亟需开发一种新型工艺方法实现钢/铅双金属结构的直接冶金复合。金属增材制造技术为双金属结构的一体化成形提供了新的途径,根据相关文献报道,目前用于双金属结构增材制造的工艺主要包括电弧增材制造(WAAM)[12-13]、电子束增材制造(EBM)[14]和激光定向能量沉积(DED)[15-16]等。上述研究主要针对物理化学性质差异较小的双金属材料,对理化性质差异巨大的钢/铅双金属结构增材制造目前未见报道。由于文中铅合金材料为铸锭,无丝材和粉末,因此无法利用上述技术实现钢/铅双金属结构增材制造。

针对特殊装备中某关键部件45钢/铅合金(ZPbSb10Sn2)双金属结构,提出了一种熔滴沉积与变极性TIG电弧相结合的工艺方法,成形钢/铅双金属结构。为了证明TIG电弧在钢/铅异种金属复合结构成形中的必要性,重点研究了单颗熔滴撞击基板和熔池的物理过程,探讨了熔滴冲击速度、温度对最大铺展因子的影响,其次分析了钢/铅双金属结构的宏观形貌、界面层金属间化合物的种类和厚度、界面微观组织及其对构件显微硬度的影响。

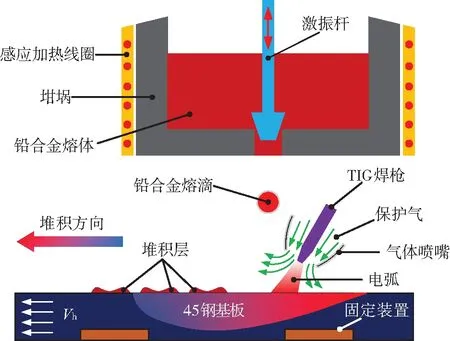

1 熔滴沉积复合TIG电弧增材制造工艺

试验在FroniusMW3000 Job型焊机、感应加热装置、三维运动平台等组成的加工系统上进行,工艺原理如图1所示。钢/铅双金属结构的成形方法为铅合金原材料表面经预处理(打磨氧化皮、表面杂质超声波清洗等)后放入石墨坩埚中,通过感应加热的方式将其熔化,铅合金溶液在压电陶瓷脉冲激振作用下经喷头喷出,形成稳定、可控和连续的熔滴;45钢基板表面在TIG电弧作用下形成局部浅层熔池,铅合金熔滴同步落入45钢熔池,进而实现2种金属之间的瞬时液相结合,同时计算机控制三维运动平台按照模型的成形轨迹带动45钢基板运动,以保证铅合金熔滴快速且准确地沉积在45钢基板的预定位置,待冷却凝固后即可实现钢/铅双金属结构的冶金结合[17]。

图1 熔滴沉积复合TIG电弧增材制造工艺原理图

2 试验方法

试验基板为45钢,尺寸为200 mm×200 mm×8 mm,堆积层材料为锡铅合金,尺寸为42 mm×32 mm×32 mm,2种材料的化学成分和物性参数见表1和表2。试验步骤为:TIG电弧未作用于45钢基板表面时,铅合金熔滴经喷头流出滴落在45钢冷基板表面,熔滴在基板表面润湿铺展后瞬间凝固,即为单颗熔滴冲击基板的物理过程;45钢基板在TIG电弧作用下形成局部浅层熔池,待熔池稳定后,熔滴落入熔池实现2种金属之间的瞬时液相结合,同时关闭电焊机,冷却凝固后即形成钢/铅双金属试样,此为单颗熔滴冲击熔池的物理过程。试验参数为:电焊机输入电流为直流电,电流160 A,铅合金熔滴均以自由落体方式落在45钢冷基板和熔池表面,氩气流量10 L/min。

表1 45钢的化学成分(质量分数,%)

表2 铅合金的化学成分(质量分数,%)

对冲击冷基板后铺展凝固的熔滴进行观察与分析,利用Nikon MA200倒置金相显微镜观察其表面形貌,并对凝固特性进行定量分析,利用OLS4000型激光共聚焦显微镜观察熔滴三维形貌,并沿直径方向截取凝固熔滴的高度轮廓。其次对双金属试样进行金相组织表征和显微硬度测试,金相试样尺寸为20 mm×7 mm×7 mm,经打磨和抛光后,利用4%的硝酸酒精溶液对金相试样进行腐蚀,腐蚀时间约为10 s。利用SU3500型钨灯丝扫描电子显微镜及配备的牛津能谱分析仪对钢/铅双金属试样的宏观形貌和界面区元素扩散行为进行观察与分析,利用Axio Scope A1型金相显微镜对双金属试样进行显微组织观察与分析;利用Bruker D8 Advance型X射线衍射仪对双金属试样进行XRD分析,采用JY/T009-1996转靶多晶体X射线衍射方法通则,常温线扫,测试电压为40 kV,电流为40 mA;采用HVS-50Z型显微硬度计对所截取的金相试样从45钢向铅合金进行显微硬度测试,45钢和铅合金分别取16和10组测试点,靠近界面层的相邻测试点的间距均为10 μm,界面两侧均选取5组测试点,远离界面层的相邻测试点的间距均为50 μm;针对硬度值差异较大的45钢和铅合金,载荷分别为1.96和0.098 N,保载时间均为10 s。

3 试验结果与讨论

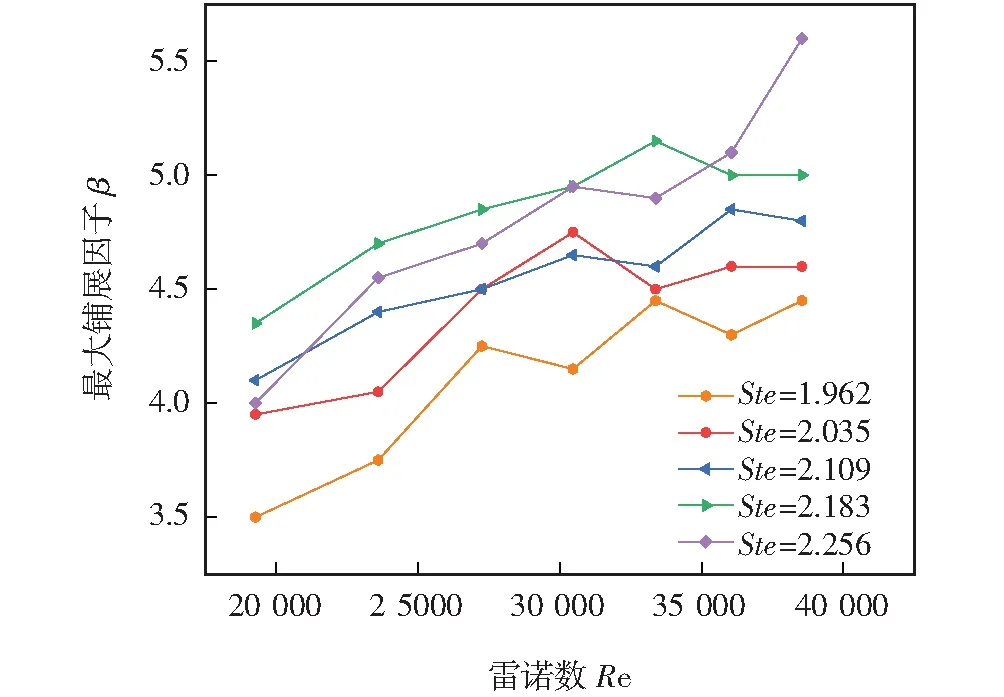

3.1 单颗熔滴冲击45钢冷基板

3.1.1熔滴冲击速度的影响

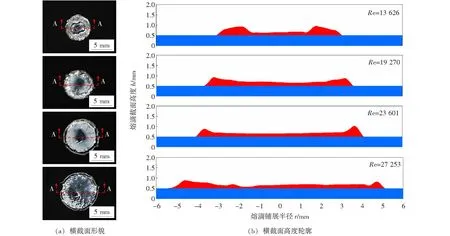

图2 不同冲击速度单颗熔滴凝固形貌

图3 单颗熔滴横截面高度轮廓

当熔滴温度为280 ℃时,熔滴最大铺展因子随冲击速度的变化曲线如图4所示,可以看出最大铺展因子随雷诺数的增加呈明显非线性增加,这表明冲击动量会显著影响熔滴的凝固形态。在Re=36 000时,最大铺展因子趋于饱和,进一步增加冲击速度时,熔滴会产生飞溅,因此为获得更加良好的堆积层形貌,必须准确合理地调控熔滴的下落高度。图5为单颗熔滴冲击45钢冷基板的铺展形貌,可以看出,铅合金熔滴未与45钢冷基板完全接触,在试验过程中将基板缓慢倾斜,随后观察到熔滴从基板表面快速滑落。在无电弧作用条件下,铅合金与45钢之间无法产生冶金结合。

图4 最大铺展因子随雷诺数的变化

图5 单颗熔滴冲击冷基板的铺展形貌

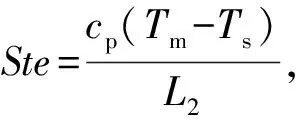

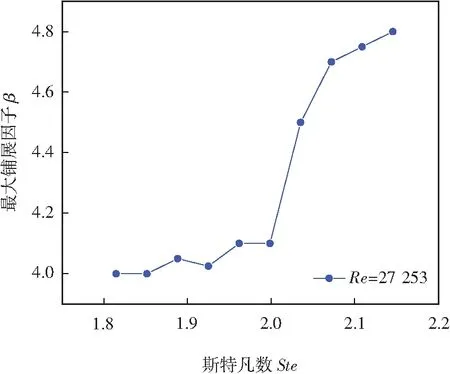

3.1.2熔滴初始温度的影响

图6 最大铺展因子随斯特凡数的变化

图7 不同斯特凡数的最大铺展因子随雷诺数的变化

3.2 单颗熔滴冲击45钢表面熔池

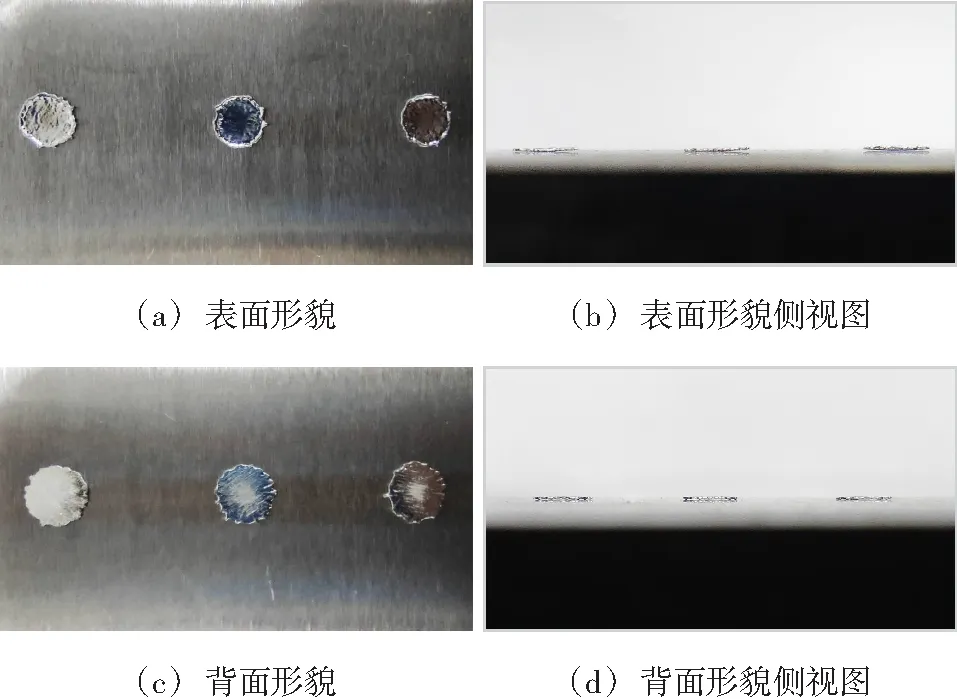

3.2.1成形试样宏观形貌

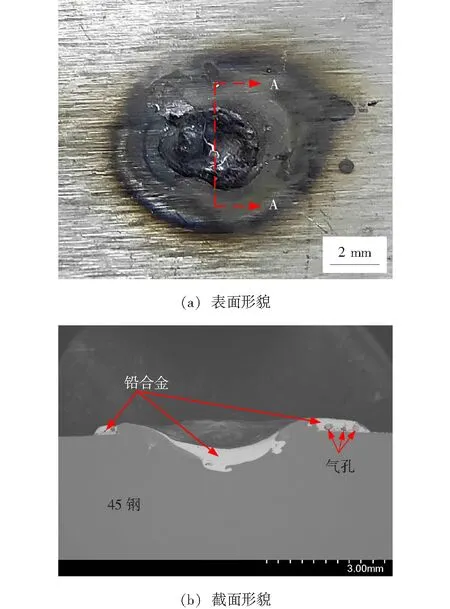

图8为单颗熔滴冲击熔池后冷却凝固的宏观形貌,试验参数为:电焊机输入电流160 A,熔滴下落高度150 mm,熔滴初始温度280 ℃。从图中可以看出,弧焊熔覆金属中出现了宏观偏析,铅合金溶液与熔池并未熔合,由于密度不同,铅合金溶液堆积在焊道的底部;部分铅合金堆积在45钢基板未熔化区域,这是由于熔滴铺展宽度大于熔池宽度造成的。界面呈现出不规则的圆弧状,且边缘略微凸起,液膜厚度的差异会导致液滴冲击液膜的最终结果有所差别,对于薄液层,液滴冲击会导致冠部形成和膨胀[22]。由于45钢在TIG电弧作用下形成的是局部浅层熔池,熔宽和熔深均较小,熔滴冲击熔池会导致熔池形成冠状。整体来看,中间区域的界面层连续且界面结合良好,堆积层边缘区域存在少量气孔。气孔的形成主要有以下两方面原因:①试验设备处于开放式环境中,熔滴与基板之间存在大量空气,熔滴下落过程中夹带空气导致铅合金堆积层内存在少许气孔;② 45钢基板表面粗糙度较大,使得熔滴与基板之间存在微小孔隙缺陷。

图8 单颗熔滴撞击熔池凝固后的宏观形貌

3.2.2钢/铅界面物相分析

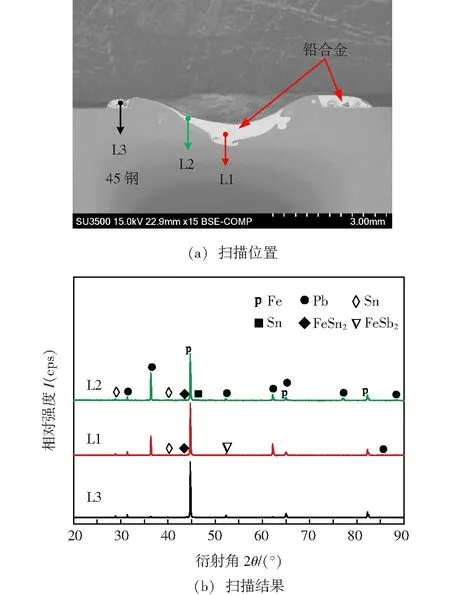

对试样界面进行XRD物相分析,扫描线位置如图9a所示。依次沿L1,L2和L3直线位置从上到下垂直方向进行XRD线扫描,测试结果如图9b所示。从X射线衍射图谱可以看出,L1和L2所在直线位置均含有FeSn2相,L1处还含有少量的FeSb2相。已知L1直线穿过界面反应层和45钢熔合区,根据Fe-Sn二元相图可知,240 ℃以下时,Fe和Sn元素可发生化学反应生成FeSn2初生相;根据Fe-Sb二元相图可知,750 ℃以下时Fe和Sb元素可能会发生化学反应生成FeSb2,结合XRD物相分析结果可以得出界面反应层内的确形成了FeSn2和FeSb22种脆性金属间化合物。L2和L3直线同样经过界面反应层区域,其中L2直线经过45钢熔池下部热影响区,L3经过45钢未熔化区域;同时可以发现L2直线位置物相分析结果中仅含FeSn2相,L3直线位置不含FeSn2和FeSb2相,可推断温度对Fe-Sn以及Fe-Sb之间的化学反应有较大的影响。由Arrhenius活化能[23]可知,在温度变化较大的情况下,原子活化能随温度升高而降低,且温度越高,原子能量越大,扩散速度越快,因此化学反应速率更快。界面处不同区域的受热情况存在较大差异,熔池中心温度最高,然后向两侧逐渐递减,因此L1直线位置的原子活化能最低,Sn和Sb原子向45钢一侧扩散速率最快,最终形成了FeSn2和FeSb2;同理,L2直线位置仅生成FeSn2,L3直线位置不含FeSn2和FeSb2。

图9 物相分析结果

3.2.3界面微观组织及元素分析

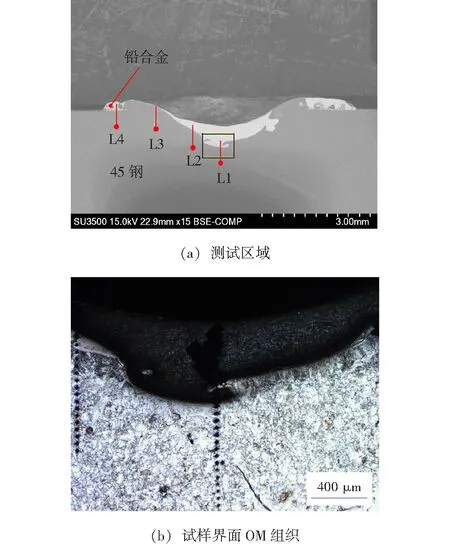

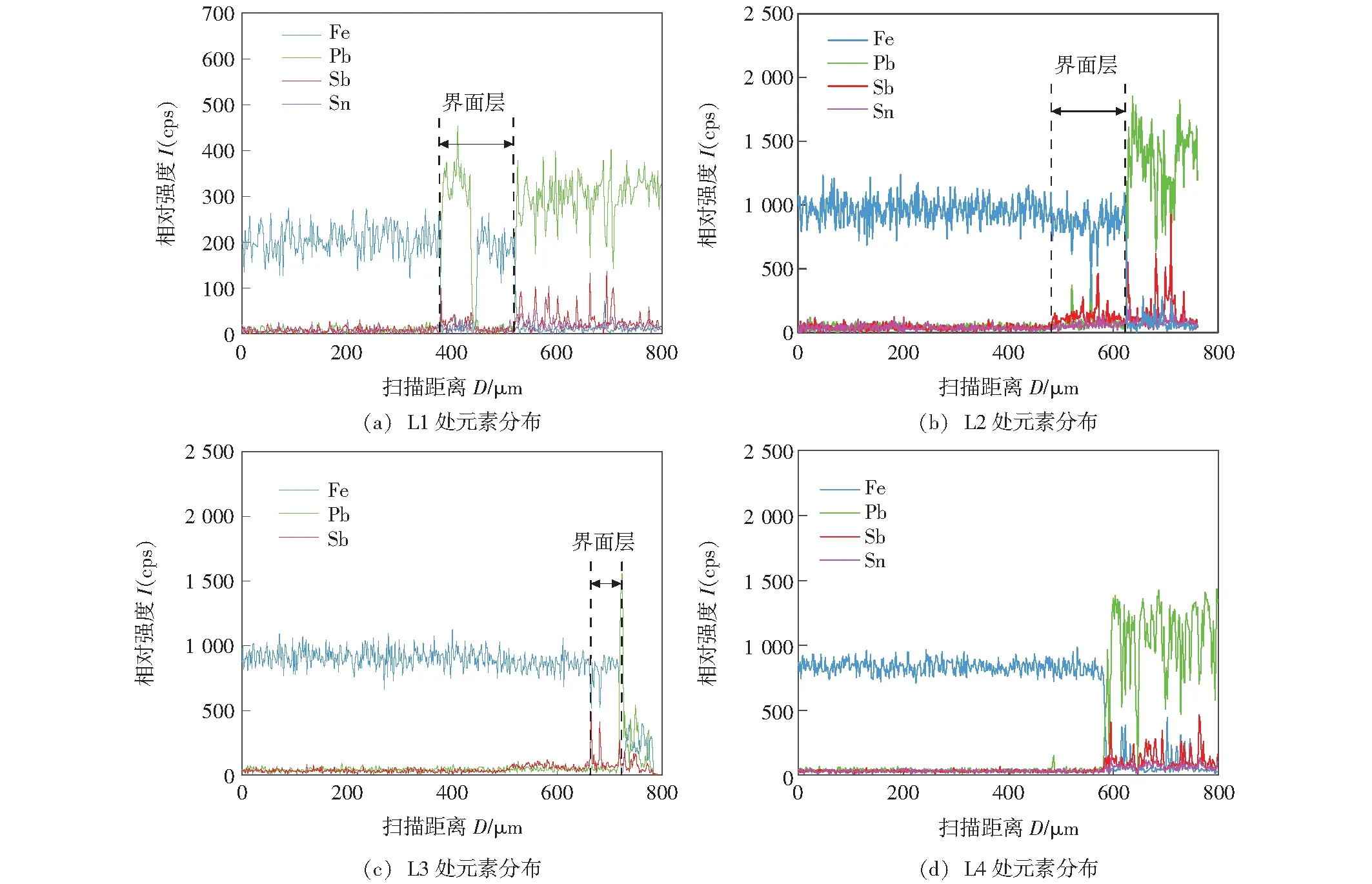

图10b为钢/铅双金属试样界面处OM组织,从图中可以看出,界面45钢一侧存在灰色条状组织,表明2种材料在界面处存在元素重叠区域,下部45钢一侧晶粒尺寸整体分布不均,随着距离界面区距离的增大,晶粒的尺寸逐渐增大,这是由于随着距离的增大,退火温度逐渐降低造成的。为了更清楚地确定界面区不同部位金属间化合物层厚的变化规律,从中间向左侧依次对界面层进行EDS线扫描,扫描线位置如图10a所示,相邻测试线的间距为1 mm,测试结果如图11所示,图11a,11b,11c测试结果均位于反应润湿区,图11d测试位置位于惰性润湿区。可知界面处主要存在Fe,Sn,Pb和Sb 4种元素,且各元素浓度变化较大,45钢一侧以Fe元素为主;铅合金一侧以Pb,Sb和Sn为主,并且含有微量的Fe元素。界面层内主要成分为Sn和Sb元素的弥散颗粒物,导致界面区因Pb,Sn和Fe元素浓度差异而形成溶质浓度梯度,使得Fe元素朝铅合金一侧进行扩散。

图10 钢/铅双金属试样的金相显微组织

图11 界面区不同位置处的元素分布

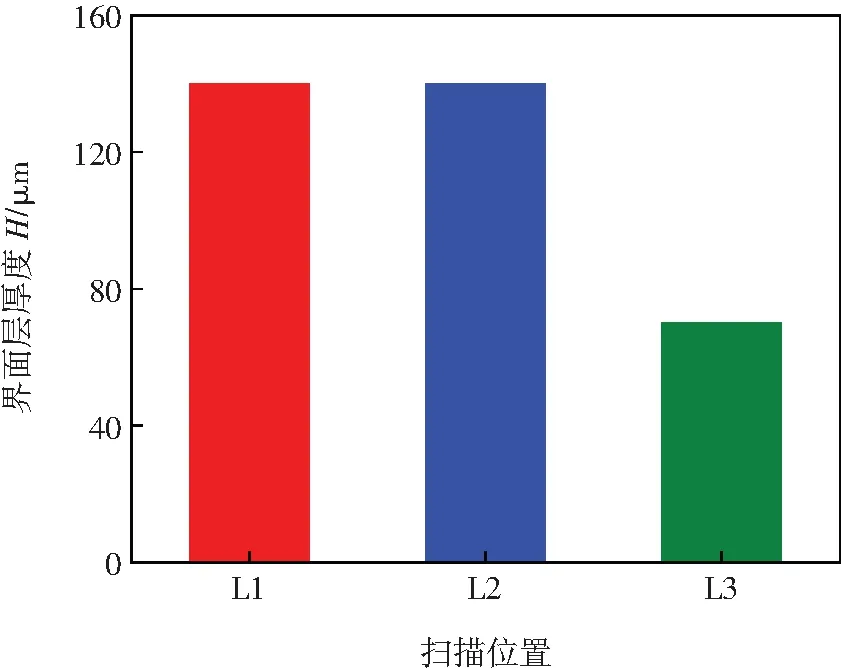

图12为界面区不同位置金属间化合物层厚的统计结果,从图中可以看出,界面层厚度从中心向两侧逐渐递减。由于TIG电弧为局部加热热源,其能量分布具有热源中心能量密度大,外部能量密度小的特点[24],使得电弧作用的中心区域最有利于金属间化合物的生成。上述结果是由于TIG电弧在不同位置处的能量分布不均造成的。

图12 不同位置的界面层厚度

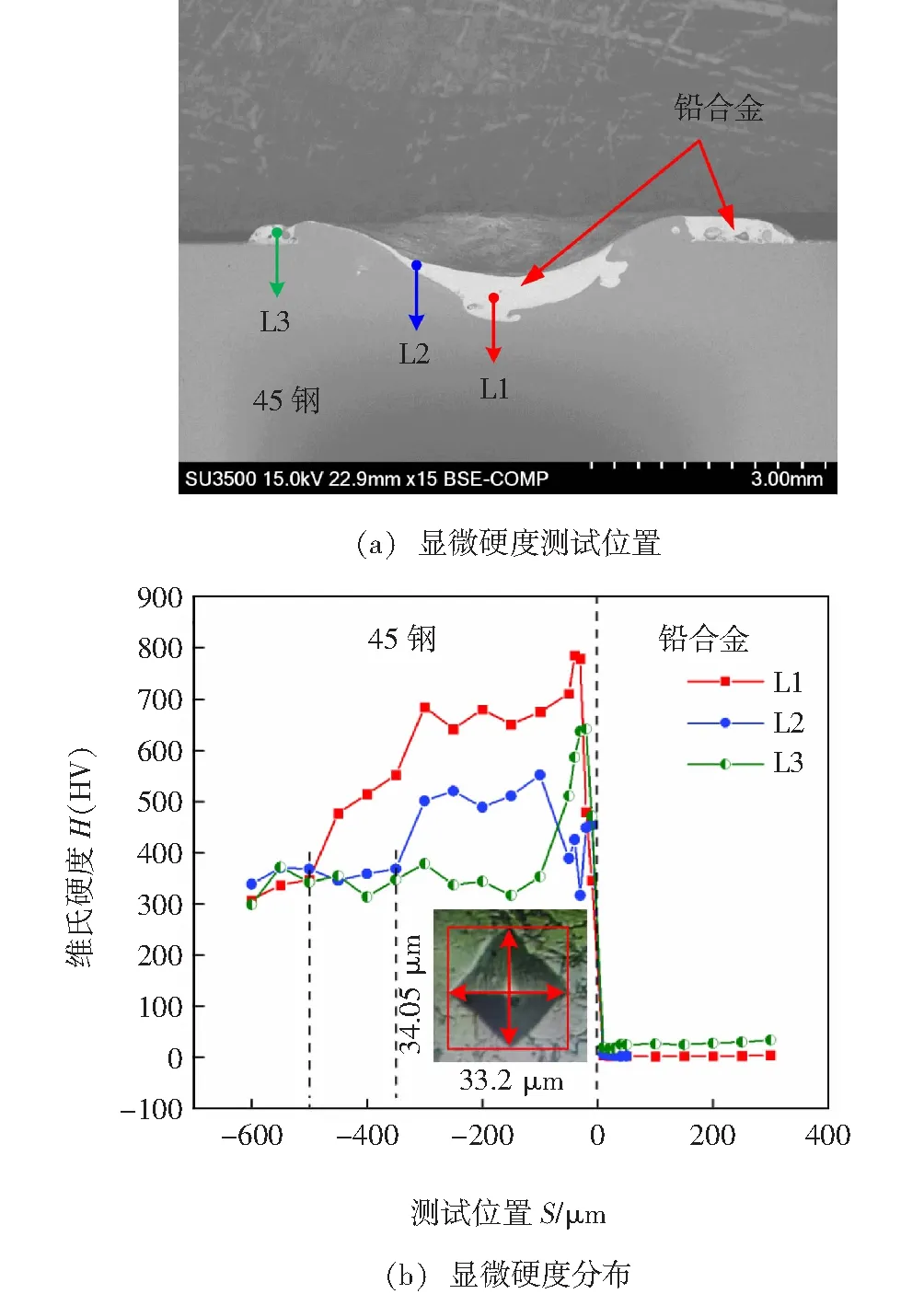

3.2.4显微硬度分析

显微硬度测试位置如图13a所示,图13b为钢/铅双金属试样各个区域的显微硬度分布。可以发现,45钢一侧不同区域的显微硬度差异较大,经过计算,45钢一侧平均硬度为343.7 HV,铅合金一侧平均硬度为24.3 HV。所有曲线均存在硬度值的突变现象,结合前两节的测试结果,认为这是由于Fe和Sn,Sb之间发生化学反应产生金属间化合物造成的。

图13 维氏显微硬度分布

对硬度变化曲线进一步分析,L1直线位置的硬度变化可以分为均匀过渡和逐渐下降两个阶段,表明该直线经过熔合区和热影响区,两区域的硬度都高于原始母材的硬度,因为晶粒细化会显著提高硬度,这种变化可以归因于不均匀的晶粒尺寸和不同的相组成。L2直线所经过的热影响区范围较小,且该区域硬度较低,因为该区域远离界面层中心,电弧产生的能量密度小,使得该区域熔合区和热影响区范围较小,该区域界面层的金属间化合物与界面区中间部位的略有不同,且名义硬度值取决于界面层所有的金属间化合物,因而硬度值会随着金属间化合物种类的不同而有所差异[25],最终导致硬度低于界面区中间部位的硬度。L3直线的界面下部钢侧表面存在较大的硬度突变现象,由EDS线扫描结果可知,在铅合金润湿铺展过程中Fe元素以溶解扩散的形式进入铅合金一侧,分析认为可能是由于Fe/Sb或Fe/Sn之间发生化学反应产生金属间化合物造成的。

4 结论

(1)冲击速度对熔滴冲击冷基板后的铺展凝固特性具有重要影响,最大铺展因子随冲击速度的增加呈非线性增加。熔滴温度较低时,最大铺展因子的变化幅度较小;温度较高时,最大铺展因子随熔滴温度的增加而增加;熔滴温度超过临界温度后,最大铺展因子在凝固的限制下不再继续增加。

(2)钢/铅双金属结构界面处结合良好,没有明显的气孔、裂纹等冶金缺陷。界面层厚度从中心到边缘逐渐减小,界面层金属间化合物主要为FeSb2和FeSn2。

(3)钢/铅双金属结构界面下部45钢一侧的显微硬度差异较大,并且随着距离界面层中心越来越近,显微硬度逐渐增大,在靠近中心的钢侧组织的硬度达到最大值,最高可以达到785.3 HV,然后快速减小至铅合金堆积层的硬度值。45钢一侧平均硬度为343.7 HV,铅合金一侧平均硬度为24.3 HV。