高气压环境脉冲频率对超音频脉冲TIG焊接头焊缝成形和性能的影响

王海龙,杨建伟,黄松涛,焦向东

(1.北京石油化工学院, 能源工程先进连接技术研究中心,北京 102617; 2.浙江国自机器人技术有限公司,杭州 310000)

0 前言

随着经济的快速发展,人类对油气资源的需求正在快速增长[1-2]。陆地石油和天然气的不断开采,储量在不远的将来就会枯竭, 人类开始把目标转向了海洋油气资源,把钻取的油气资源通过油气管道或别的途径输送到陆地[3]。油气管道是海上平台与陆地资源输送的最主要的方式, 且随着长输管道输送压力的提高和对输送效率的要求[4],海上平台与海底管道的建设与维修需要与之相匹配的水下焊接设备与工艺来支撑[5]。国内水下焊接技术相对国外来说发展较晚, 所以要进一步加强水下焊接设备和工艺的研究,深化焊接技术与质量性能控制[6]。目前世界海底管线铺设超过2 000 km, 每年都在不断增长,并快速的向3 000 km迈进[7], 铺设区域从浅海域向深海域发展,深海域比浅海域和陆地有着更加复杂的环境, 油气管线在这种环境下就必须提高要求,海底管线往往面临着低温、海水腐蚀和冲击、高压环境等各种各样严峻的问题[8],其中最重要的是所处的环境为高压环境, 而且越往海洋深处铺设所面临环境压力就越高。

高压环境下采用传统焊接方式和工艺得到的焊缝容易出现气孔、夹渣、热影响区硬化和裂纹等常见缺陷, 严重影响了焊接质量而且焊接过程不稳定。研究发现,超音频直流脉冲TIG焊电弧产生电磁场和洛伦兹力使得电弧收缩,增强电弧的挺度和穿透力,使焊接能量较为集中, 并且对焊接熔池起到了搅拌、振动等特殊作用[9],进而具有改善熔池流动性和细化焊缝晶粒等作用。

文中以脉冲频率为主要研究参数, 对不同压力环境下的超音频脉冲TIG焊接头焊缝成形和性能进行对比和分析。试验过程中通过比较接头的熔宽、熔深、余高和维氏硬度,探索超音频直流脉冲TIG焊在高气压环境下的焊接优势和作用机理, 为X80管线钢和超音频直流脉冲TIG焊在海底管道的应用提供了理论支持和实际价值。

1 试验方法

试验采用北京石油化工学院的WXC2.4DL1型高气压焊接试验系统,如图1所示。系统主要由高压舱本体结构、供气系统、电气系统、盥洗消防水系统和中央控制系统组成,试验舱内设有焊接三轴运动控制平台以及送丝机构、照明装置、水冷设备等辅助装置,舱外设有电流电压采集系统,采用自主研发的超音频直流脉冲TIG焊电源,输出频率可达35 kHz。

图1 高压焊接试验系统

试验条件为母材X80管线钢,厚度10.0 mm,焊丝型号为ER70-3,直径1.2 mm,保护气体为纯Ar,气体流量25 L/min,焊丝伸出长度20 mm,送丝速度1 m/min,峰值电流120 A,基值电流100 A,焊接速度10 cm/min,占空比10%,平板堆焊。试验过程中,分别在常压、0.1,0.3和0.5 MPa压力环境下进行焊接试验, 脉冲频率分别为10,15,20,23,25,28,30,33和35 kHz。

2 试验结果与分析

2.1 脉冲频率对焊缝成形的影响

高压环境下焊接过程不稳定,焊接电弧能量损失严重,容易出现断弧现象,通过提高焊接电流的脉冲频率可以提高焊接过程的稳定性,超音频直流脉冲TIG焊电源最高能够产生上万赫兹的脉冲电流,可大幅提高焊接过程中电弧的稳定性。根据电磁学理论[10],不断变化的电流能够产生强烈的磁场,焊接产生的电弧就会受到沿径向收缩的电磁力,电弧挺度增加,而且脉冲频率越高焊接电弧径向收缩程度越发明显。电弧收缩程度的增加,焊接熔池受到的机械搅拌作用变强,进而会影响到焊缝的成形。

根据上述分析设计焊接试验,研究不同环境压力下脉冲频率对焊缝成形的影响,脉冲频率从10 kHz逐步增加到了35 kHz,焊接试验完成后对所得焊缝进行试样的切割制备,打磨抛光后使用电子显微镜对焊缝的表面形貌进行观察,并标注焊缝熔宽、熔深和余高的尺寸。

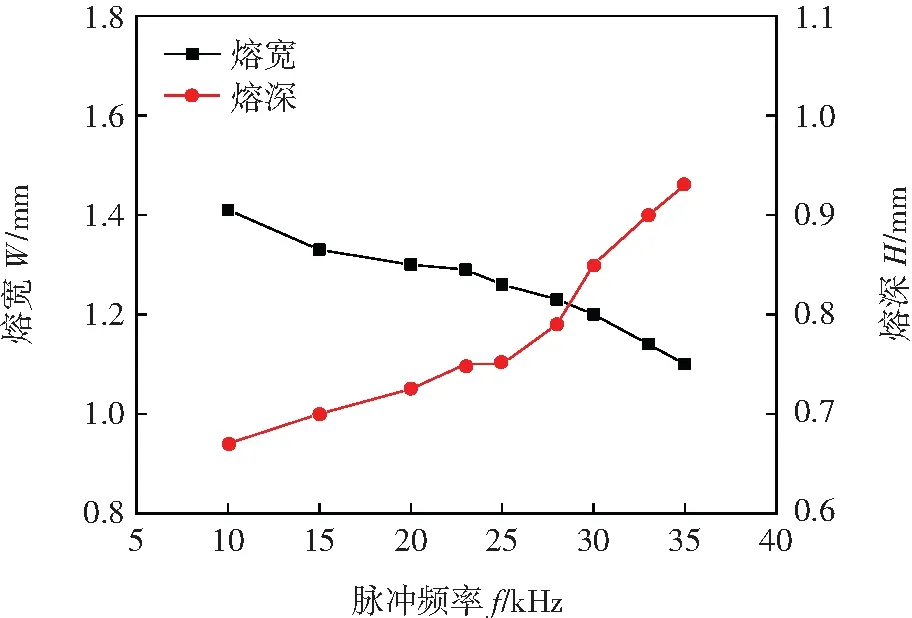

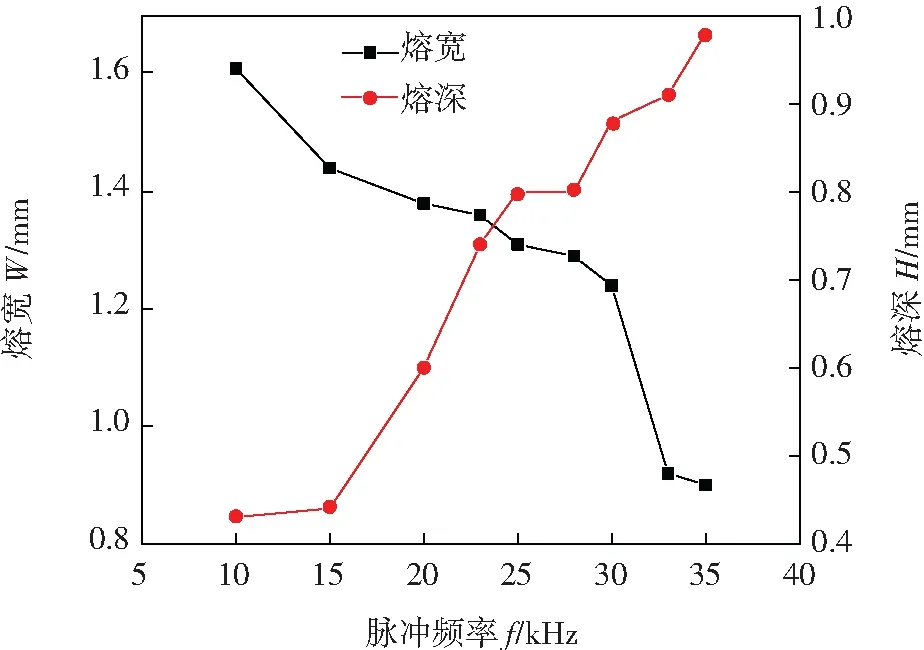

从图2和图3可知,在常压环境下改变脉冲频率时,焊缝表面成形良好,且无明显缺陷。当脉冲频率为10 kHz 时,焊丝填充区的熔宽为7.08 mm、熔深为 0.72 mm;当脉冲频率提高到 35 kHz 时,熔宽减小到 5.93 mm,熔深减小到0.61 mm,即焊丝填充区的熔宽和熔深随脉冲频率的提高而减小;从余高曲线图可以发现,随着脉冲频率的提高,余高也随之变化,但整体变化量在 0.3 mm 以内,说明常压环境下脉冲频率对焊缝余高的影响有限。从图4可得,脉冲频率为10 kHz时,焊缝区的熔宽为1.81 mm,熔深为0.87 mm;脉冲频率为35 kHz时,焊缝区的熔宽减小到0.82 mm,熔深增加到1.00 mm,即随着脉冲频率的提高,焊缝区的熔宽逐渐减小,熔深逐渐增加。

图2 常压下不同脉冲频率焊缝宏观形貌

图3 常压下不同脉冲频率焊丝填充区曲线

图4 常压下不同脉冲频率焊缝区的熔宽-熔深

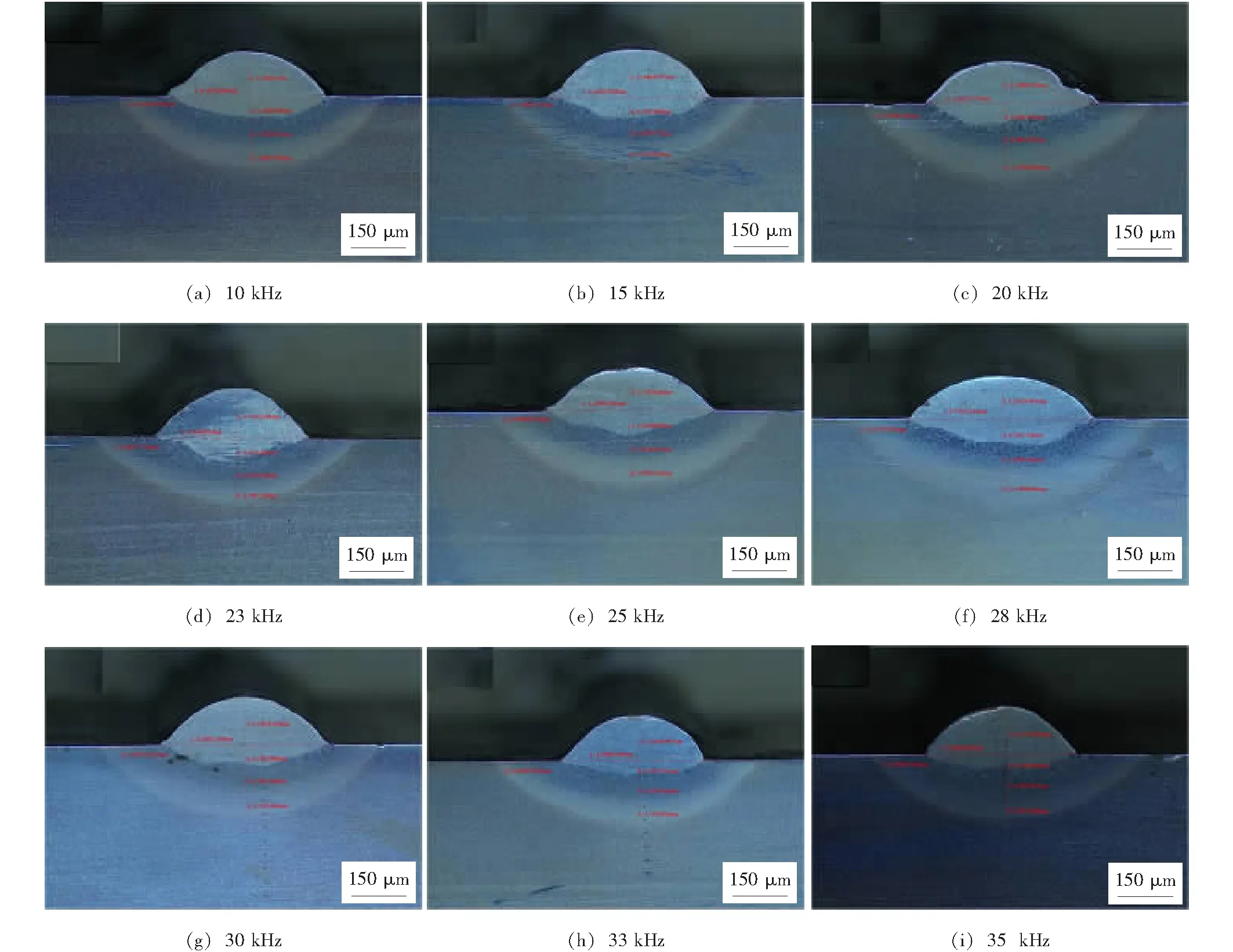

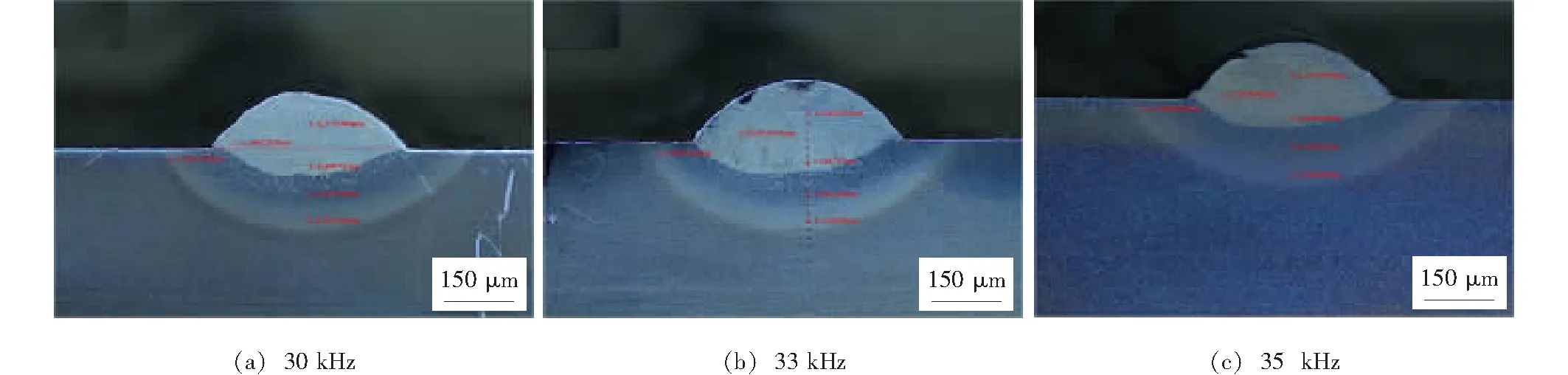

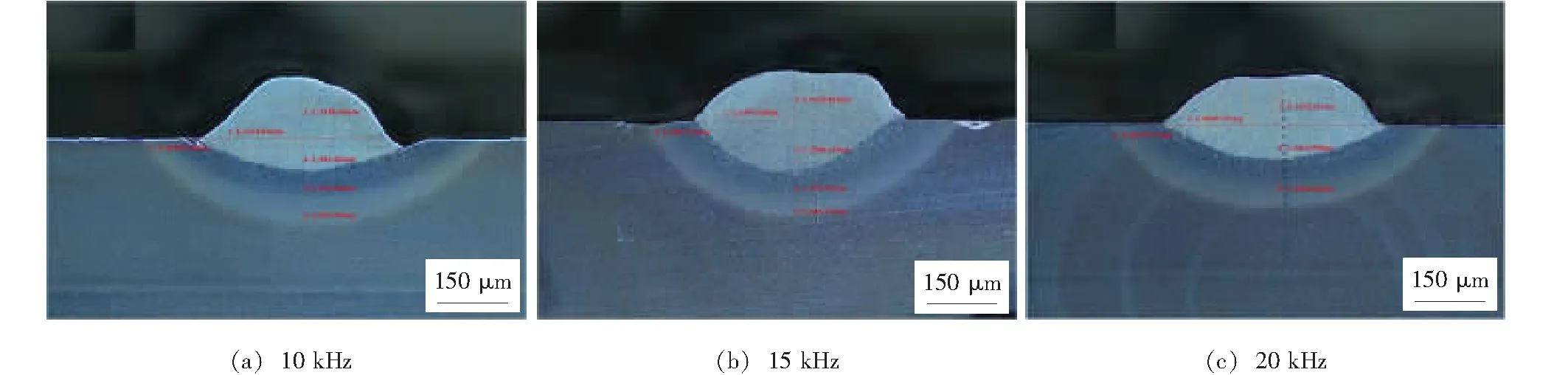

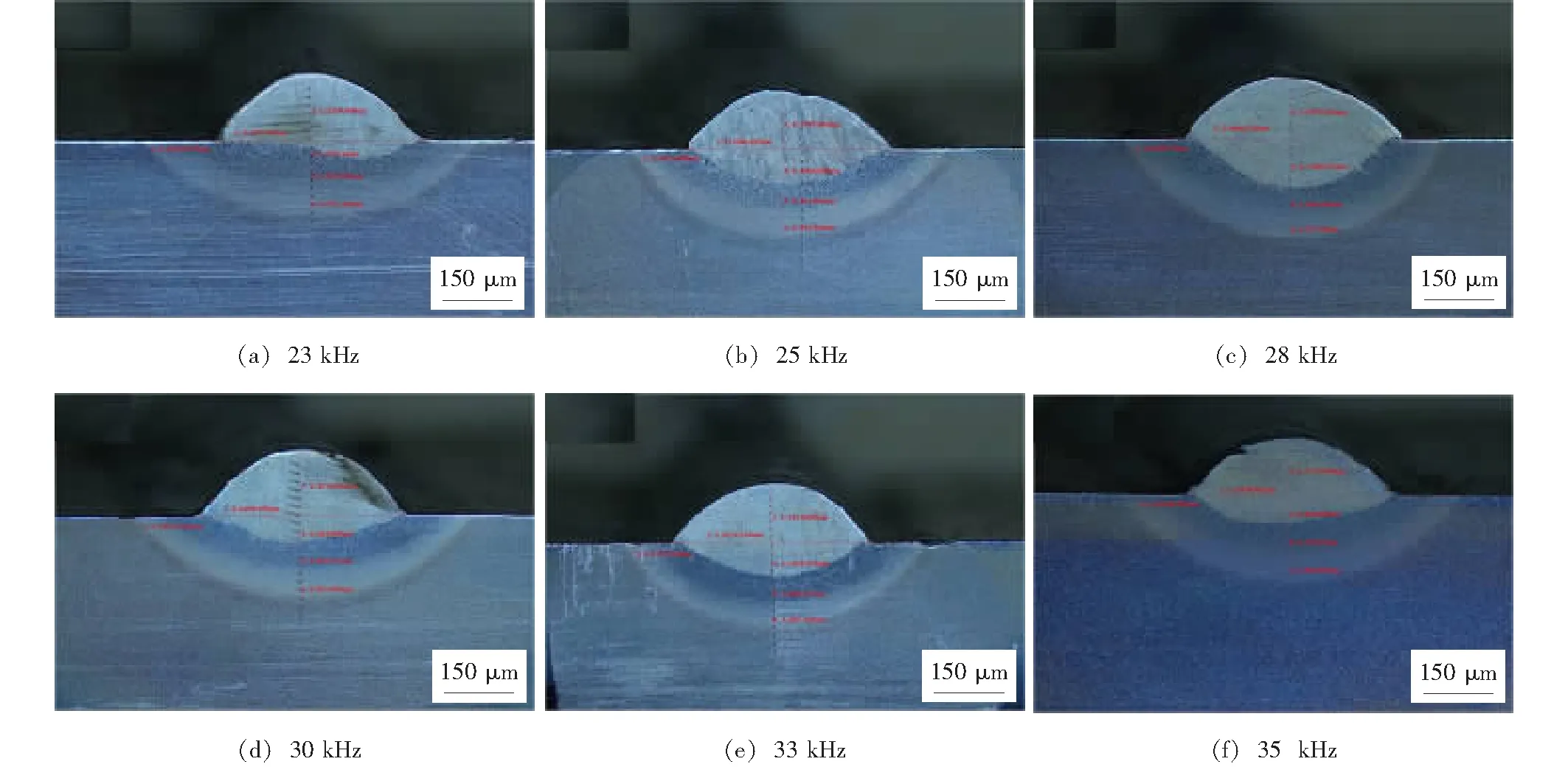

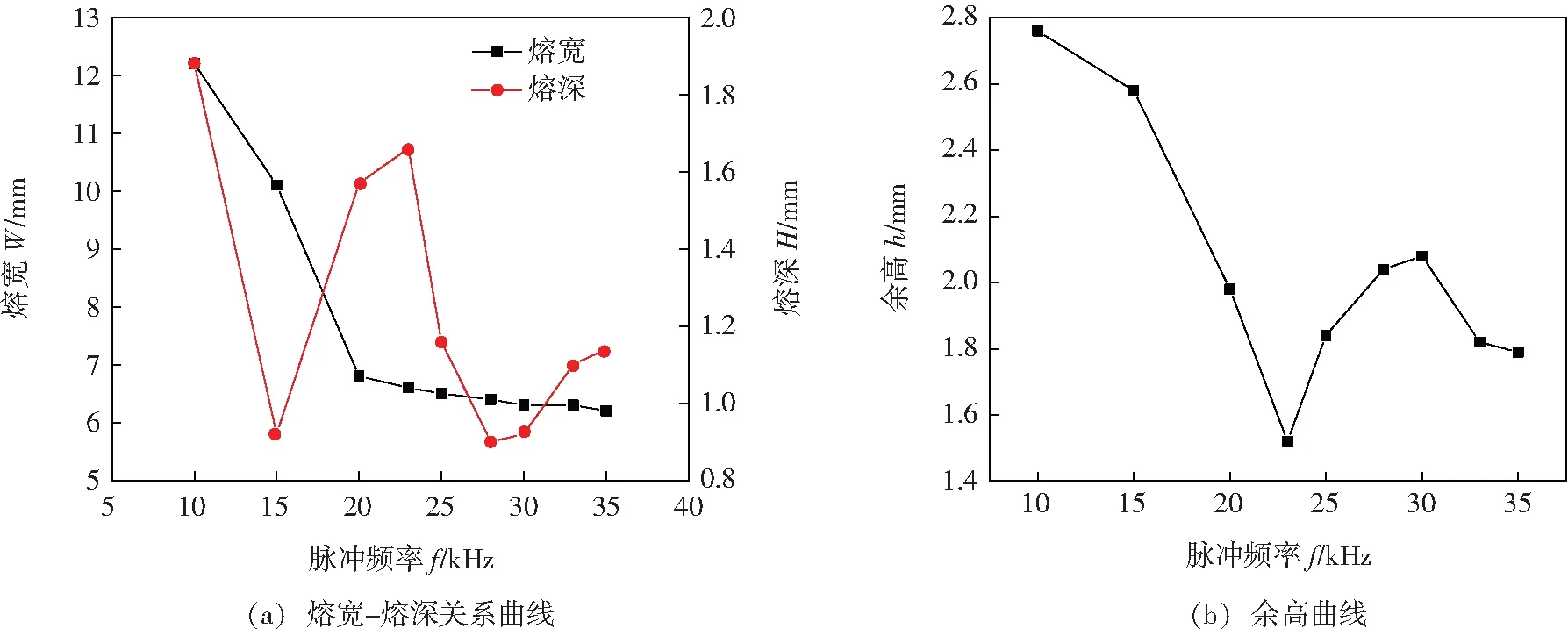

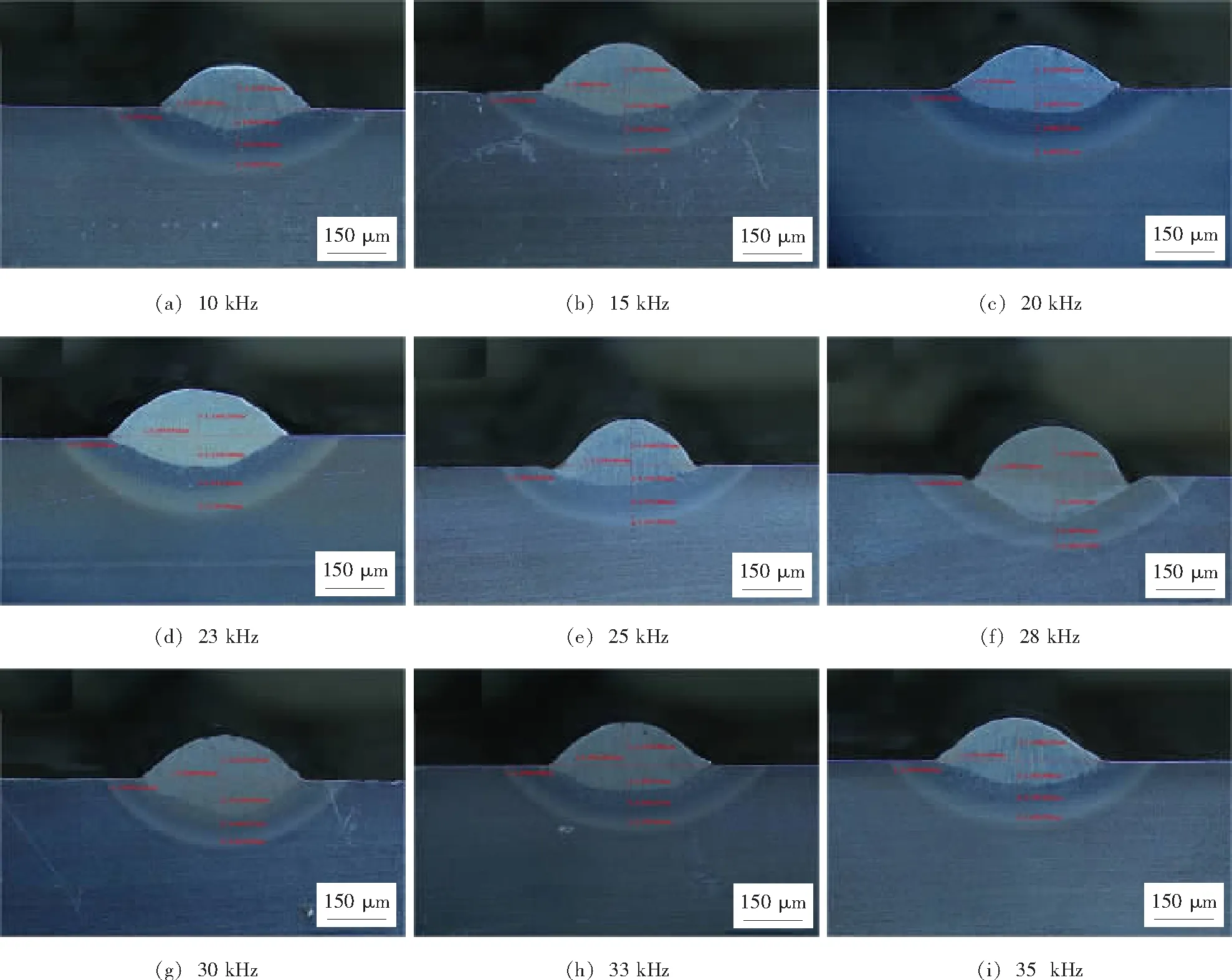

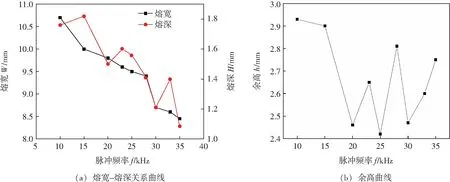

由图5~图15可知,在0.1,0.3和0.5 MPa环境压力下,焊缝成形良好,且不存在裂纹、夹渣、未熔合和咬边等缺陷,熔合区和热影响区分界明显; 0.1 MPa压力下焊丝填充区的熔宽从7.27 mm减小到6.22 mm,熔深从1.21 mm减小到1.01 mm;0.3 MPa压力下焊丝填充区的熔宽从12.31 mm减小到6.12 mm,熔深从1.90 mm减小到1.17 mm;0.5 MPa压力下焊丝填充区的熔宽从10.73 mm减小到8.41 mm,熔深从1.76 mm减小到1.08 mm,即焊丝填充区的熔宽和熔深随脉冲频率的提高而减小;随着脉冲频率的提高,余高的整体变化不大,脉冲频率对焊缝余高的影响有限;试验结果与常压环境下的一致。

图5 0.1 MPa压力下不同脉冲频率(10~28 kHz)焊缝宏观形貌

图6 0.1 MPa压力下不同脉冲频率(30~35 kHz)焊缝宏观形貌

图7 0.1 MPa压力下不同脉冲频率焊丝填充区曲线

图8 0.1 MPa压力下不同脉冲频率焊缝区的熔宽-熔深

图9 0.3 MPa压力下不同脉冲频率(10~20 kHz)焊缝宏观形貌

图10 0.3 MPa压力下不同脉冲频率(23~35 kHz)焊缝宏观形貌

图11 0.3 MPa压力下不同脉冲频率焊丝填充区曲线

图12 0.3 MPa压力下不同脉冲频率焊缝区的熔宽-熔深

图13 0.5 MPa压力下不同脉冲频率焊缝宏观形貌

图14 0.5 MPa压力下不同脉冲频率焊丝填充区曲线

图15 0.5 MPa压力下不同脉冲频率焊缝区的熔宽-熔深

0.1 MPa压力下焊缝区的熔宽从1.42 mm减小到1.04 mm,熔深从0.67 mm增加到0.92 mm;0.3 MPa压力下焊缝区的熔宽从1.41 mm减小到0.95 mm,熔深从0.83 mm增加到0.92 mm;0.5 MPa压力下焊缝区的熔宽从1.62 mm减小到0.91 mm,熔深从0.43 mm增加到0.98 mm,即随着脉冲频率的提高,焊缝区的熔宽逐渐减小,熔深逐渐增加,与常压环境下的试验结果一致。同时,试验中平板堆焊采用相同的送丝速度,因此填充到板材上的焊丝量相同,但焊缝区的熔宽逐渐减小,熔深逐渐增加。分析认为, 超音频脉冲电流周围产生磁场,而带电粒子在磁场内受到洛伦兹力的影响而逐渐压缩,在宏观上就造成电弧的收缩[11-13], 超音频电弧脉冲频率提高时,焊接电弧磁场的吸引力增强,引起电弧的收缩,增强了焊接电弧的刚度和挺度,电弧能量更加集中且稳定性提高,导致对熔池的机械搅拌作用增强,使得填充的焊丝与熔化的母材进行充分的熔合, 造成焊缝区熔深增加, 热影响区面积减小。因此超音频直流脉冲TIG焊焊接高强管线钢时,脉冲频率的提高有利于焊缝成形。

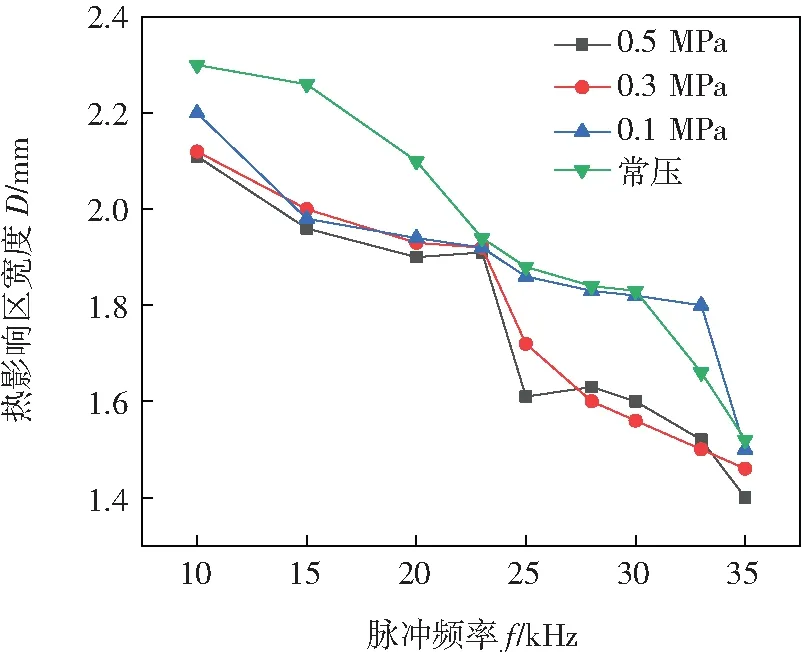

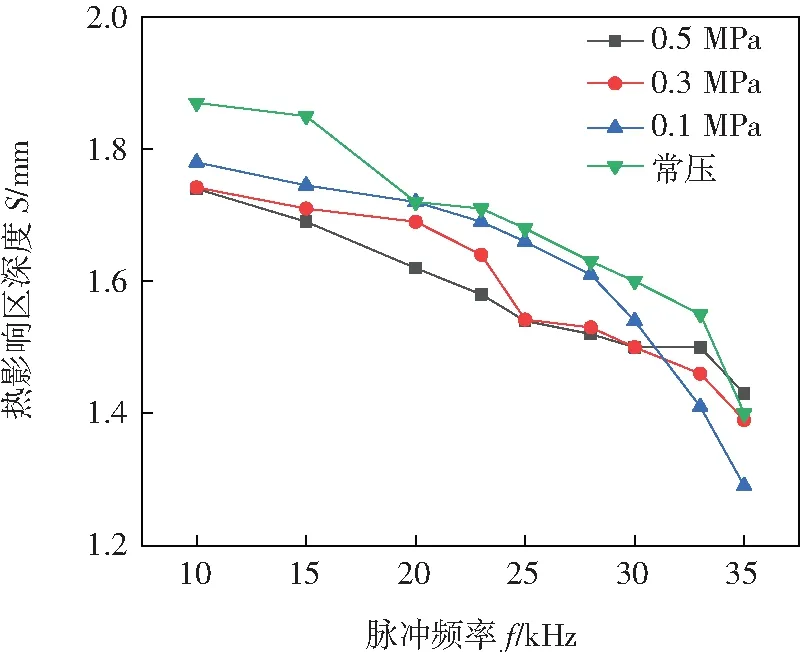

从图16和图17可以发现, 随着脉冲频率的提高,热影响区的宽度和深度随之减小,热影响区的整体尺寸变小;因此在保证焊接质量和电弧稳定性的情况下,脉冲频率越高越好,而且说明超音频直流脉冲TIG焊在高压环境下具有减小热影响区的优势, 提高焊接接头的质量。由于设备拓扑结构的限制,试验所研制的超音频直流脉冲TIG焊电源能稳定工作的最高脉冲频率为35 kHz。

图16 不同压力下不同脉冲频率的热影响区宽度曲线

图17 不同压力下不同脉冲频率的热影响区深度曲线

2.2 不同脉冲频率下的焊缝维氏硬度

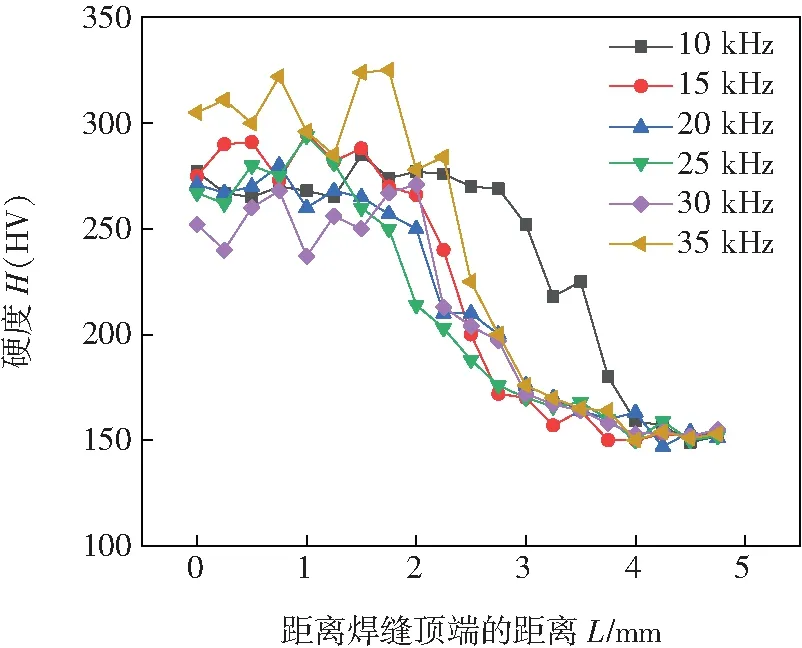

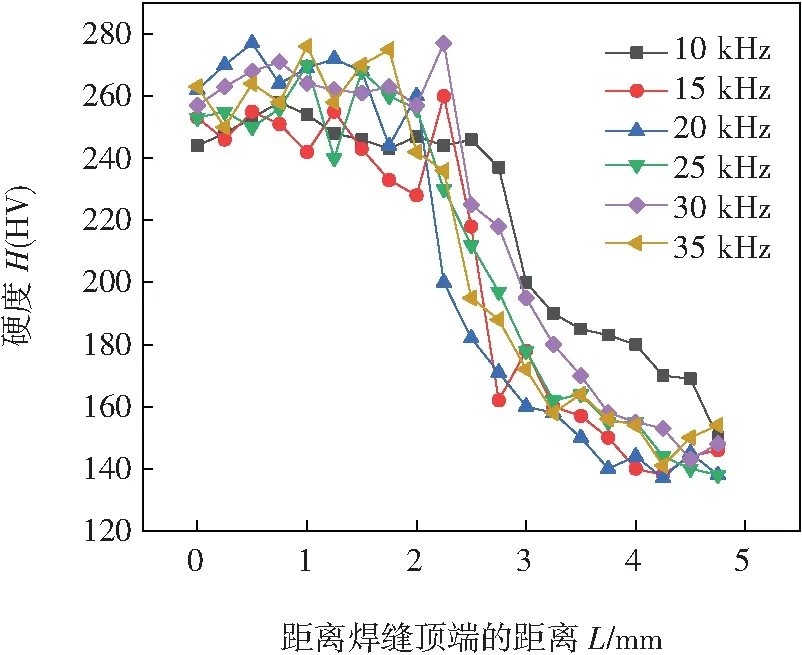

为了验证焊接电弧对焊缝熔池的机械搅拌作用随脉冲频率的提高而增强, 焊缝填充金属与母材之间熔合度提高, 对焊缝进行硬度检测。在 0.3 和0.5 MPa压力下进行不同脉冲频率(10,15,20,23,25,28,30,33和 35 kHz)的焊接试验, 焊接完成后进行打磨抛光, 使用显微硬度计从焊缝顶端开始往下每隔 0.25 mm 测量一个硬度值,图18和图19为相应的硬度曲线。

图19 0.5 MPa压力下不同脉冲频率的硬度曲线

从图18可以发现, 0.3 MPa环境压力下不同脉冲频率得到的焊缝硬度曲线整体趋势相同,硬度值依次从焊缝区—熔合区—热影响区—母材不断降低。硬度值最高处在焊缝区, 平均值250~280 HV,其次是熔合区平均硬度为220 HV, 热影响区平均硬度为180 HV, 母材硬度值最低为150 HV左右; 当脉冲频率在30~35 kHz时,熔合区和热影响区整体的硬度比脉冲频率低时的硬度高,表明脉冲频率越高焊接电弧对熔池的搅拌和振动作用越强, 熔合区的内部金属与填充金属之间进行了充分熔合, 热影响区的组织在电弧轴向等离子流力带来的机械搅拌作用下变得更加细小, 提高焊缝硬度。

图18 0.3 MPa压力下不同脉冲频率的硬度曲线

从图19可以发现, 0.5 MPa环境压力下不同脉冲频率得到的接头硬度曲线整体趋势相同,硬度值依次从焊缝区—熔合区—热影响区—母材不断降低。焊缝区硬度值最高,平均270~310 HV, 其次是熔合区平均硬度为220 HV。热影响区硬度平均值在180 HV左右,母材硬度值最低为150 HV左右; 脉冲频率为35 kHz时,焊缝熔合区和热影响区整体的硬度比其它脉冲频率的硬度要高,说明脉冲频率越高对熔池的机械搅拌作用越强,再加上环境压力的提高带来电弧收缩效应的增加,使熔合区的内部金属与填充金属之间进行了充分熔合,而且热影响区的组织在电弧轴向等离子流力带来的机械搅拌作用下变得更加细小, 提高了整体的硬度。

比较图18和图19可以发现,当环境压力相同时,不同脉冲频率焊接得到的接头硬度变化曲线基本一致, 硬度值从焊缝区—熔合区—热影响区—母材连续下降; 脉冲频率相同时,0.5 MPa压力下的焊缝区硬度比0.3 MPa压力下的更大,分析认为是随着环境压力的增加, 焊缝区金属冷却速率加快[14], 焊缝中脆硬组织增加,焊缝硬度增大。

3 结论

(1)同一环境压力下, 随着脉冲频率的提高, 焊缝区的熔宽逐渐减小, 熔深逐渐增加。随着脉冲频率的提高, 热影响区的宽度和深度随之减小, 热影响区的整体尺寸变小, 表明超音频直流脉冲 TIG 焊在高压环境下具有减小热影响区的优势,进而提高焊接接头的质量。

(2)在常压、0.1,0.3及0.5 MPa压力下, 焊丝填充区的熔宽和熔深随脉冲频率的提高而减小, 余高的整体变化不大, 脉冲频率对焊缝余高的影响有限。

(3)在同种环境压力下不同脉冲频率得到的焊缝硬度曲线整体趋势相同,硬度值依次从焊缝区—熔合区—热影响区—母材不断降低。试验证实, 0.3 MPa压力下接头硬度值最高处在焊缝区,平均值为250~280 HV,其次是熔合区平均硬度为220 HV, 热影响区平均硬度为180 HV, 母材硬度值最低为150 HV左右。

(4)脉冲频率相同时,0.5 MPa压力下的焊缝硬度比0.3 MPa压力下的更大。试验证实, 0.5 MPa压力下焊缝区硬度值平均在270~310 HV;0.3 MPa压力下焊缝区硬度值平均为250~280 HV; 分析认为随环境压力的增加,焊缝区金属冷却速率加快, 焊缝中脆硬组织增加,焊缝硬度增大。