动车组空心车轴内部材质缺陷超声波探伤灵敏度量值传递体系研究*

毕 超,胡祺昆,黄永巍,周庆祥,田新革

(1 中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081;2 中车青岛四方机车车辆股份有限公司,山东 青岛 266111;3 大秦铁路股份有限公司 太原车辆段,太原 030045)

动车组空心车轴是走行部的关键部件,在制造、组装和运用过程中,难免出现各种危害型缺陷和失效伤损,极大地威胁着动车组的运行安全[1]。动车组列车检修过程中需采用超声波的方法对空心车轴进行检测[2]。探伤前,操作人员首先在对比试样轴上进行探伤灵敏度的校准;探伤时,车轴处于不解体状态(车轴装配在车体上),将装有超声波探头(双晶纵波探头和横波斜探头)的专用扫查装置伸入到空心轴内孔中,以空心轴内孔面为检测面,在扫查装置的带动下,探头在内孔中作螺旋型扫查[3-5],检测的主要对象为空心轴内部材质缺陷(体积型缺陷)和外表面的疲劳裂纹(面积型缺陷)[6-9]。由于我国动车组应用时间较短,动车组空心车轴超声波探伤一定程度上存在对比试样轴人工缺陷设置不合理、探伤灵敏度量值传递体系不科学等问题,常常造成质量争议,具体表现为:

(1)现行规程所规定的对比试样轴上仅有1 个φ2 mm 平底孔[10],用于内部材质缺陷的定量,评价方法不科学。

(2)由于对比试样轴加工企业的工艺及设备不同,加工精度不能得到有效保证,导致不同对比试样轴上同一人工缺陷的超声波反射波高差异较大,缺少严格的灵敏度量值传递体系[1]。针对以上问题,对动车组空心车轴内部材质缺陷超声波探伤定量方法及灵敏度量值传递体系进行了研究。

1 动车组空心车轴内部材质缺陷超声波探伤缺陷定量方法研究

根据超声波理论,超声波探头的近场区长度按照式(1)和式(2)[11]计算:

式 中:c为 超 声 波 速 度,5.9×106mm/s;f为 频 率,MHz。

式中:N为近 场 区长度;D为探 头 晶片尺寸;λ为 波长,mm。

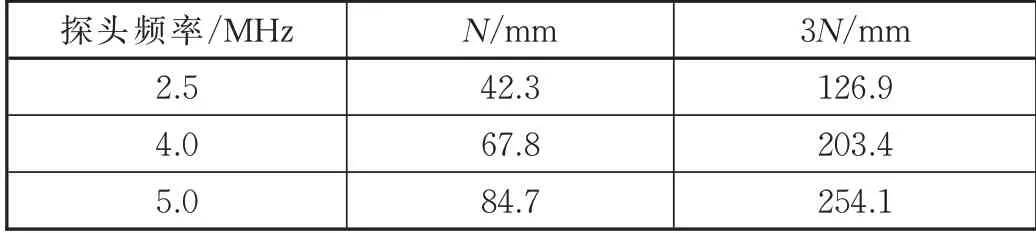

动车组空心轴超声波探伤时,采用纵波探头检测内部材质缺陷,常用探头中心频率为2 MHz~5 MHz[12],文中探头频率分别取2.5、4、5 MHz,晶片尺寸取φ20 mm,则近场区长度N和3 倍近场区长度3N,根据式(1)和式(2)可计算得到具体数值,见表1。

表1 空心轴探伤常用探头N 和3N 值

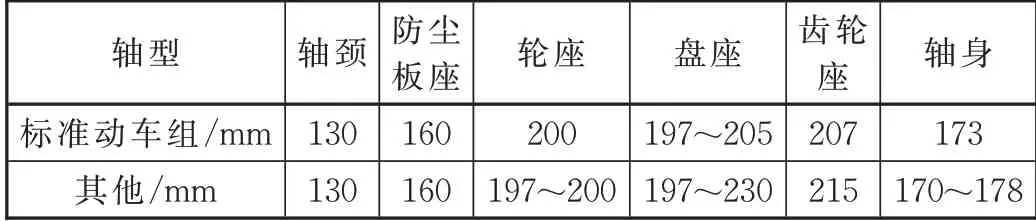

当前动车组空心车轴主要有φ30 mm、φ40 mm、φ60 mm、φ65 mm 4 种内孔直径,由于结构不同,不同类型的空心轴各部位直径不同,具体尺寸范围见表2。

表2 动车组空心车轴典型部位直径

以标准型动车组动力轴为例,内孔直径φ30 mm,齿轮座处直径为207 mm。纵波探伤时,最大声程为88.5 mm,小于2.5 MHz 探头3 倍近场距离126.9 mm。

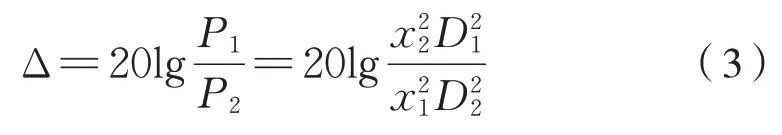

不同频率和晶片尺寸的超声波探头近场区长度不同,可根据式(1)计算出频率在2 MHz~5 MHz 之间,晶片直径在φ10 mm~φ20 mm 范围内(动车组空心轴探伤所用探头频率和晶片尺寸主要在这一范围)的纵波探头近场区长度。容易验证,大部分探头的检测距离小于3 倍近场区长度。现行探伤工艺中,对比试样轴上仅有1 个φ2 mm 平底孔,发现缺陷后,依据此平底孔反射回波幅度,通过理论计算的方法,来评价缺陷的当量大小,计算公式为式(3)[6]:

式中:P为回波声压值或回波幅度;x为缺陷距探头距离;D为缺陷当量直径。

根据超声波探伤理论,此方法适用于缺陷声程大于3 倍近场区长度的情况。对于声程小于3倍近场区长度的缺陷,需使用人工缺陷试块,实测得到DAC 曲线,依据DAC 曲线对缺陷进行定量,故文中拟研制标准试块,实现DAC 曲线的制作,通过DAC 曲线对缺陷进行定量评价。

2 标准试块材质选择

超声波探伤时,所用标准试块要求与被检材料具有相同或相近的声衰减特性。目前动车组空心 轴 材 质 主 要 有S38C、EA4T、30CrNi、DZ2 等4种[13],为确定4 种材质的纵波声衰减特性,进行了试验测试。

2.1 声衰减系数测试

2.1.1 测试对象

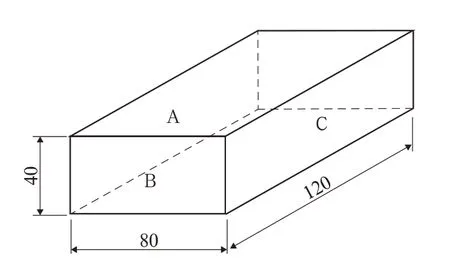

取上述4种车轴材质制作声衰减测试用试块,试块外形如图1所示,尺寸为120 mm×80 mm×40 mm。

图1 声衰减测试用试块

2.1.2 测试器材

通用数字式超声波探伤仪器、纵波超声探头(2.5P20Z 和5P20Z)。

2.1.3 测试方法

(1)连接数字式超声波探伤仪和纵波探头,调节仪器参数,并在CSK-1A 试块上调节仪器,按深度1∶1 调节仪器时基扫描。

(2)将探头分别放置于S38C、EA4T、30CrNi、DZ2 材质试块的A、B、C 面上,记录第m、n次底波分贝差Vm-n,按式(4)[2]计算衰减系数。

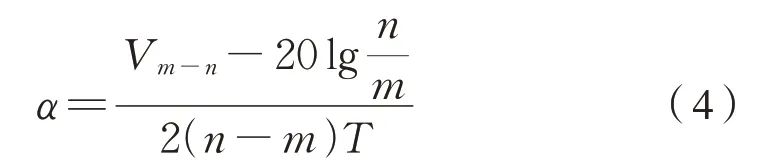

式中:Vm-n为表示试块第m次与第n次底面回波幅值的分贝差(n>m);α为材料的单程衰减系数,单位dB/mm;20lg为修正项;T为测试面距离底面的距离。

2.1.4 测试结果

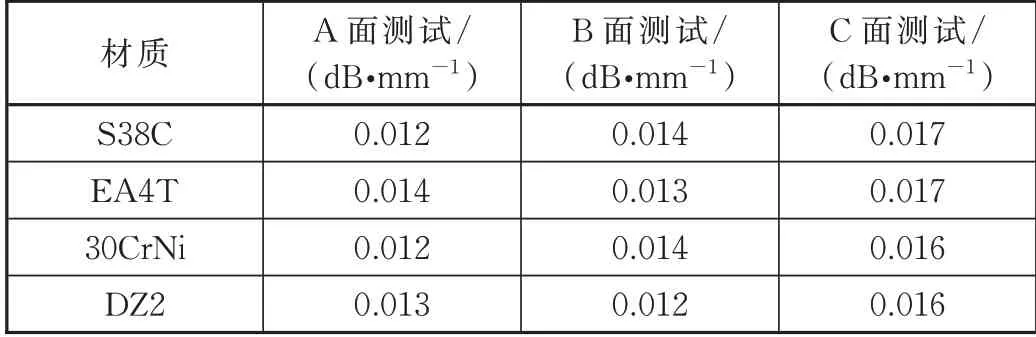

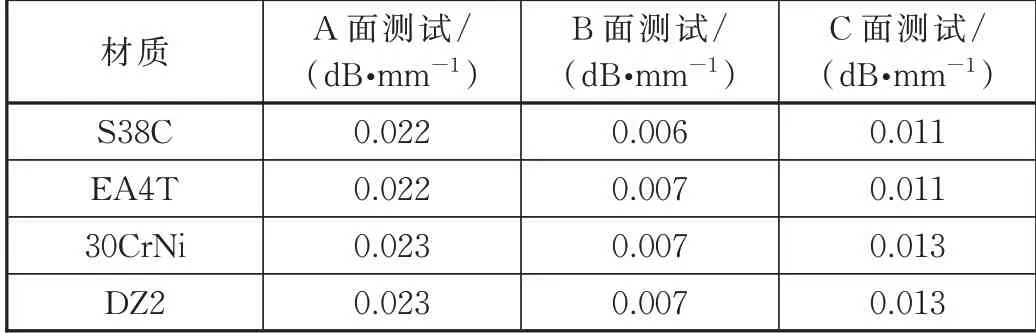

2.5P20Z 纵波探头测试结果见表3,5P20Z 纵波探头测试结果见表4。

表3 纵波2.5P20Z 探头声衰减系数测试结果

表4 纵波5P20Z 探头声衰减系数测试结果

由测试数据可知:

(1)同一频率纵波下,4 种材质在相同入射方向上,声衰减系数基本一致,最大差值不超过0.002 dB/mm;

(2)不同频率纵波下,4 种材质在不同测试方向上,声衰减系数存在差别,但在较短声程范围内(实际检测时,纵波声程一般为100 mm 左右),差值较小。

2.2 标准试块材质确认

由试验结果可知,4 种空心车轴材质在相同方向上的纵波声衰减差异较小,因此标准试块可采用4 种空心轴材质中任何一种制作,鉴于EA4T 材料应用最为广泛,故可采用EA4T 材料制作标准试块。

3 动车组空心车轴内部材质缺陷超声波探伤标准试块设计

综上所述,动车组空心轴超声波探伤宜采用DAC 曲线的方法对内部材质缺陷进行定量评价,故需设计标准试块用于DAC 曲线的制作,设计原则为:

(1)标准试块要为空心轴结构,能与动车组空心车轴探伤设备进行匹配,且试块声程范围要涵盖当前所有动车组空心轴探伤的最大声程。

(2)根据试块设计惯例,用平底孔模拟空心轴内部材质缺陷,具备至少5 个声程,满足制作DAC曲线的声程要求。

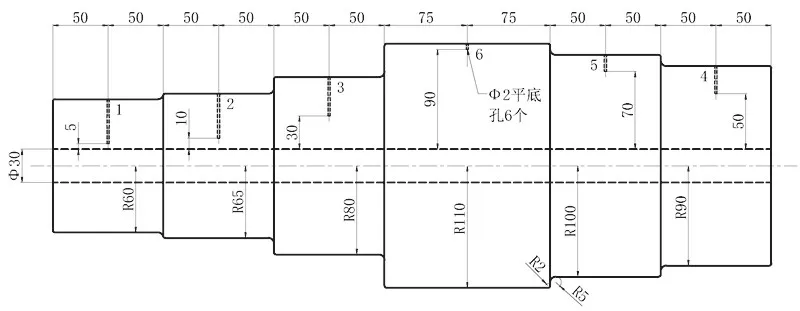

基于以上原则,设计了标准试块,以内孔直径φ30 mm 空心车轴标准试块为例,其余型号空心车轴标准试块与其相似。试块为多级空心圆柱形结构,全长650 mm,由外径不同的6 个空心圆柱形台阶组成,6 个台阶外径依次为120、130、160、220、200、180 mm,涵盖当前动车组空心轴的最大直径尺寸范围,每个台阶纵向中间位置加工有1 个φ2 mm 平底孔,1~6 号平底孔底部距离空心轴内孔表面距离依次为5、10、30、50、70、90 mm,标准试块如图2 所示。使用该试块,动车组空心轴超声探伤设备只需一次扫查,即可完成纵波探头DAC曲线的绘制。

图2 动车组空心轴内部材质缺陷超声波探伤灵敏度校准用标准试块图

4 灵敏度量值传递体系建立

4.1 基准试块与标准试块制作

首先制备基准试块,基准试块外形与标准试块一致,各项参数(人工平底孔直径、孔底平整度)优良,用于标准试块出厂前的校准与标定。所有标准试块出厂前需进行测试,标准试块上任一人工缺陷反射回波幅值与该基准试块对应的人工缺陷反射回波幅值须在±2 dB 范围以内,否则该标准试块作废。

4.2 DAC 曲线绘制及探伤灵敏度确定

探伤前,探伤人员操作探伤设备,使用标准试块进行DAC 曲线的绘制和灵敏度调节。操作方法为:开启探伤机DAC 曲线绘制功能,使双晶直探头主声束依次对准标准试块上1~6 号平底孔,调节探头位置,使人工缺陷反射回波最高,调节“增益”按钮将反射回波幅值调至满屏的80%,记录此时的增益值,将该点作为DAC 曲线的一个采样点;依次类推,完成所有采样点的测试,得到DAC 曲线,再根据空心车轴内孔表面状态进行适当增益值补偿,得到探伤灵敏度;灵敏度调节完成后,采用一种带有人工缺陷的实物对比试样轴,对调节完成的灵敏度进行验证,验证之后即可进行实物车轴的探伤。

4.3 量值传递体系建立

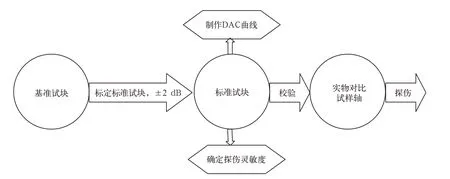

通过以上措施,可实现动车组空心车轴探伤灵敏度量值的传递,量值传递体系如图3 所示。利用此传递体系,可在试块制作源头和灵敏度量值传播路径上有效控制灵敏度精度,最大范围内确保各探伤单位执行相同的灵敏度标准。

图3 动车组空心车轴内部材质缺陷超声波探伤灵敏度量值传递体系

5 结 论

(1)指出了目前动车组空心车轴内部材质缺陷超声波探伤时,检测区域主要位于探头的3 倍近场区范围之内,现行缺陷定量方法不合理和缺少严格的灵敏度量值传递体系的问题。

(2)试验数据表明,4 种空心车轴材质在相同方向上纵波声衰减系数相近,可选取EA4T 材质进行空心车轴标准试块的制作。

(3)设计了用于动车组空心车轴内部材质缺陷超声波检测DAC 曲线绘制的标准试块。

(4)建立了空心车轴探伤灵敏度量值传递体系,该体系的建立,可在试块制作源头和灵敏度量值传播路径上有效控制灵敏度精度,最大范围内确保各探伤单位执行相同的灵敏度标准,有助于优化动车组空心车轴探伤工艺、规范探伤作业。