螺杆式主空压机排气冰堵分析及防治措施

梁德龙

(中车青岛四方机车车辆股份有限公司 技术中心,山东 青岛 266111)

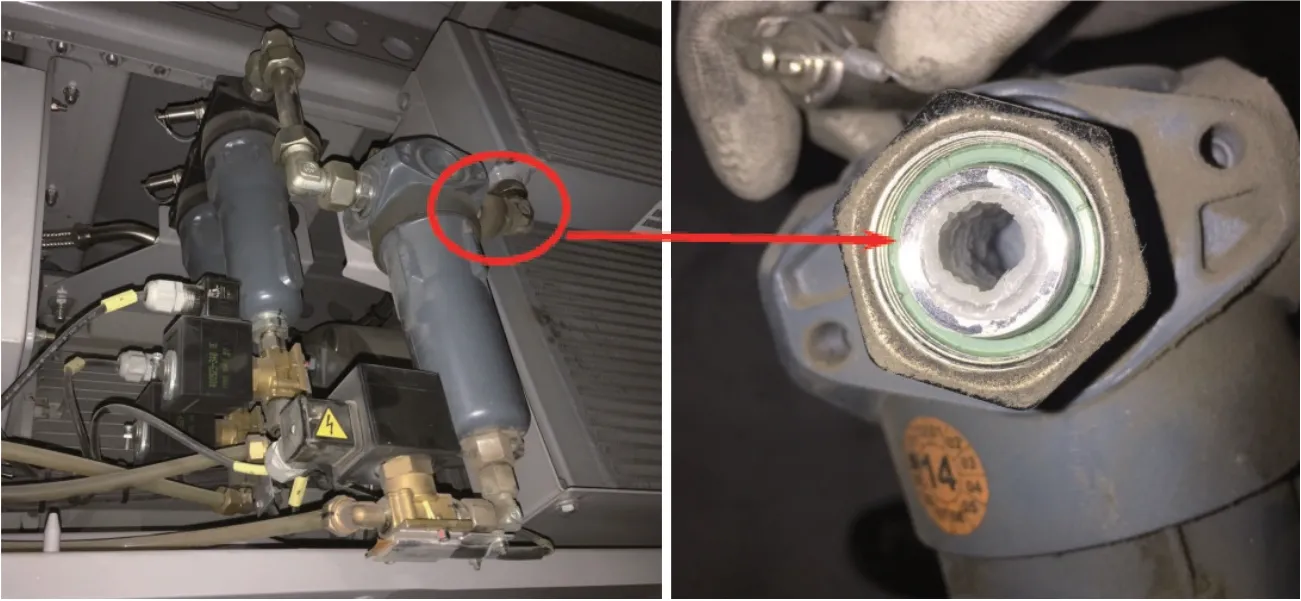

2017 年12 月,某动车组运行途中发现总风压力偏低,通过总风数据分析,主空压机按BCU 指令正常运转,但总风压力持续下降。现场排查,主空压机空气冷却器排气管路存在冰堵,导致上游安全阀起排,无法输出列车所需排气量及压力,冻结情况如图1 所示。

图1 空压机管路冻结情况

在环境温度-20 ℃~-10 ℃的情况下,进行多次主空压机启停试验,故障重现。现场连接风压表进行压力测试,安全阀检测点处压力值约为12.5 bar(达到安全阀动作值),冷却器下游压力值为8~8.5 bar。

1 原因分析

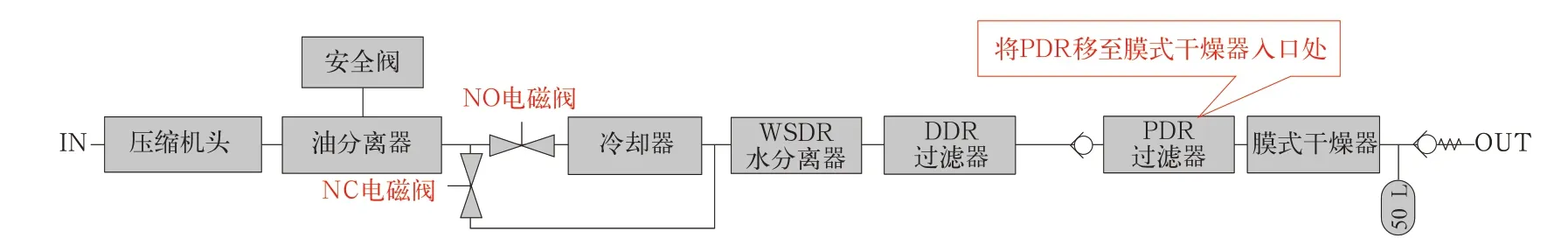

1.1 工作原理

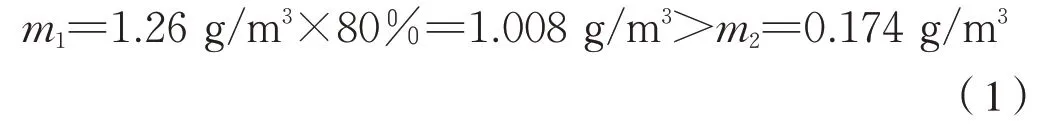

故障产品为喷油螺杆式主空压机,其气路流程为:外界空气经过滤器过滤后进入螺杆主机压缩并与润滑油混合后,经过油分离器进行油气分离,再经过冷却器、WSDR 水分离器(滤水效率90%)、DDR 管道过滤器(0.01 ppm)、PDR 管道过滤器(0.003 ppm)和膜式干燥器进行处理,达到列车压缩空气质量等级要求后进入总风管路,气路流程如图2 所示。

图2 气路流程

1.2 理论分析

由热力学理论,空气中所容纳的水分含量与温度成正比、与压力成反比。一定湿度的空气经压缩后温度与压力均上升,其是否饱和、是否有液态水析出取决于其温度及压力上升量[1-2]。

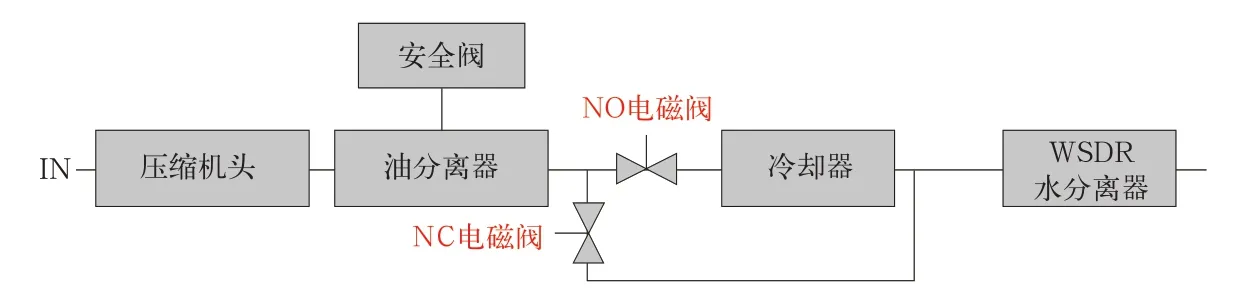

由此可分别计算主空压机吸气环境下含水量m1和经冷却后对应温度和压力下的饱和含水量m2,通过比较m1、m2即可判断压缩空气冷却后是否析出液态水。

经现场排查及测试,主空压机运转率约10%,其环境温度:-18 ℃,相对湿度:80%,冷却器出口温度:-11.1 ℃,冷却器出口压力:9 barg。

通过式(1)计算:

综上,主空压机吸气环境含水量m1远大于冷却器出口压缩空气饱和含水量m2,即冷却器出口压缩空气处于饱和析水状态,压缩空气在冷却器冷却过程已有液态水析出,由于温度低于0 ℃,液态水逐渐凝固在冷却器内部翅片及出口管路,随时间运转,最终造成冷却器出气口堵塞。由于冰堵截流,下游总风压力无法升至主空压机停机压力(880 kPa),BCU 持续输出主空压机工作信号,主空压机持续打风,导致冷却器上游安全阀排放,因而总风压力无法得到及时补充,随着列车耗气,最终导致总风压力异常下降。

2 改进措施

鉴于喷油螺杆式主空压机结构、工作原理及冰堵故障原因分析,在运用环境主空压机运转率无法改变情况下,减小压缩空气温降并通过一定措施实现压缩空气水蒸气饱和时处于0 ℃以上,可有效避免液态水析出量及结冰[3],为此,从以下2个方面进行优化。

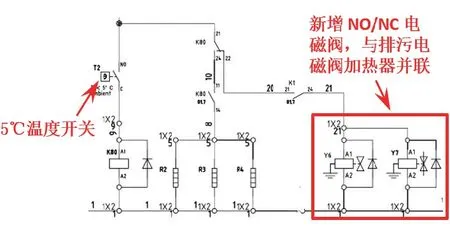

2.1 压缩空气冷却气路优化

(1)在冷却器入口及出口增加旁通接头,新增2 个电磁阀控制管路通闭(NO 电磁阀控制冷却器入口通闭,NC 电磁阀控制冷却器旁通支路通闭),其供电同排污电磁阀加热器一致,均由车辆侧直接供电,通过5 ℃温度开关控制。

(2)当环境温度大于5 ℃时,2 个新增电磁阀均不得电,常开电磁阀(NO)保持打开,常闭电磁阀(NC)保持关闭,压缩空气经NO 电磁阀进入冷却器,进行常规冷却。

(2)当环境温度小于5 ℃时,2 个新增电磁阀均得电,压缩空气通过NC 电磁阀直接进入水分离器,减小压缩空气温降,控制液态水的析出量。

优化后的气路流程及电气控制如图3、图4所示。

图3 优化后的气路流程1

图4 优化后电气控制

2.2 压缩空气后处理气路优化

在WSDR 水分离器、DDR 过滤器、压缩空气管路及膜式干燥器入口处使用保温材料包裹,避免压缩空气在后处理过程中降至0 ℃以下,如图5所示。

图5 保温材料防护

同时将PDR 过滤器移至膜式干燥器入口处,以拦截过滤前部管路中产生的液态水,PDR 排污电磁阀由NO 变更为NC,控制逻辑由停机断电排污、每连续运行2 min 排污2 s,变更为开机排污2 s,每连续运行2 min 排污2 s,避免液态水进入膜式干燥器影响其使用寿命。

优化后的气路流程如图6 所示。

图6 优化后的气路流程2

3 改进效果

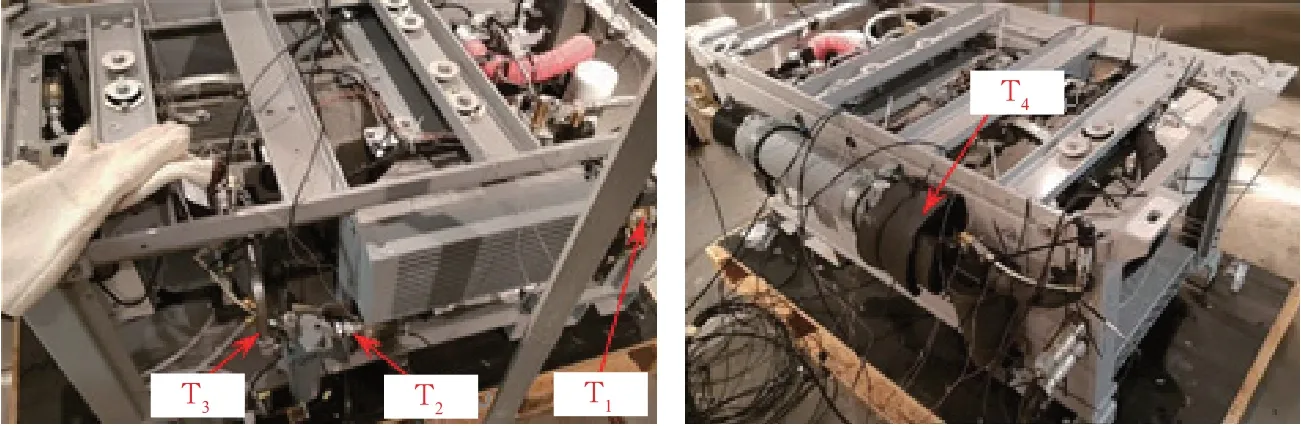

为验证优化改造方案有效性,模拟主空压机低温、低运转率使用工况,对气路各点进行温度监控,监控点包括:T1冷却器前端、T2WSDR 水分离器前端、T3WSDR 水分离器后端、T4膜式干燥器前端,具体监控位置如图7 所示。

图7 温度监控

试验数据汇总如下:

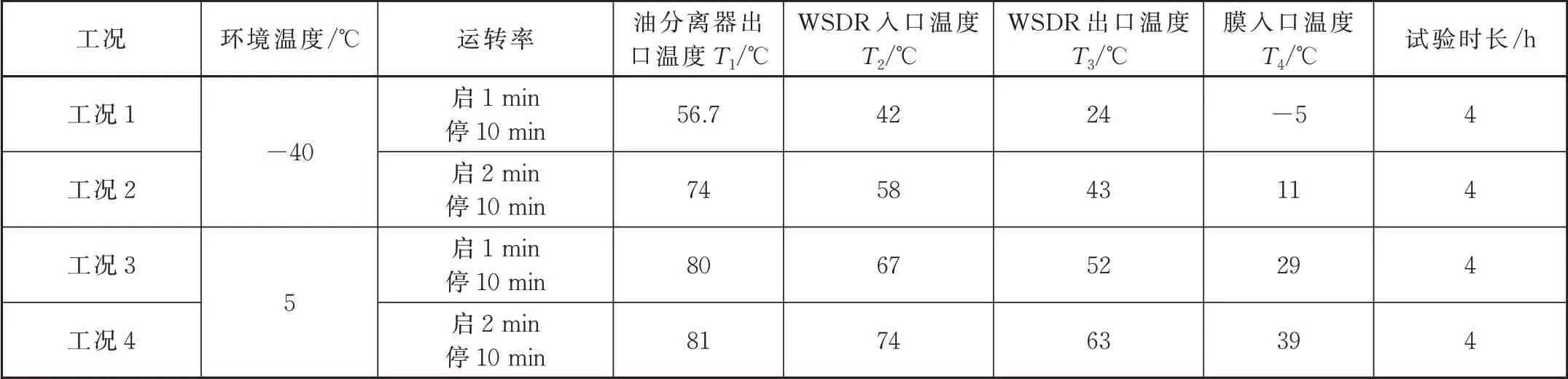

(1)空压机间歇性运转测试数据,见表1。

表1 间歇性运转数据

通过以上数据分析,只有工况1 极端工况下膜入口温度低于0 ℃,该温度下如无液态水析出则无结冰现象;工况2~工况4 下温度均高于0 ℃,不存在结冰风险,但如过多液态水析出则影响膜式干燥器使用寿命。

(2)为充分说明问题,以下分析均按吸气环境相对湿度100%进行计算分析,见表2。

通过以上数据分析,可以得出以下结论:

(1)极端低温工况下(-40 ℃),各测点温度对应最高含水量均高于吸气含水量,即压缩空气进干燥器前均无液态水析出,不存在冰堵风险。

(2)旁通冷却器最高温度下(5 ℃),压缩空气WSDR 水分离器出口处均未饱和,膜入口前压缩空气处于饱和状态,由于改造方案将PDR 过滤器移至膜入口,其将液态水进行了拦截过滤,不会影响干燥膜使用寿命。

综上,优化改造方案能够满足低温、低运转率使用工况。

4 后续设计方向

目前轨道交通车辆用主空压机冷却器散热风扇多由压缩机驱动电机同步驱动。为满足主空压机高温环境使用需求,散热风扇及冷区器多按最高运行温度所需风量机散热面积进行配置,导致任何环境下散热风扇均处于工作状态,当环境温度较低、空压机运转率偏低时便会出现散热器冷却能力过强,造成压缩空气饱和析水出现冷却器冰堵,影响列车用风需求。

针对该问题,后续设计产品可考虑将冷却器散热风扇设置为独立变频电机驱动,通过对设置在气路的传感器数据进行采集并采用逻辑算法进行实时调整散热风扇转速,不但可以降低冷却器冰堵风险还可避免高温报警故障及润滑油乳化等。