高温合金零件特殊内型腔的加工

王永军

山西平阳重工机械有限责任公司 山西侯马 043000

1 序言

高温合金材料在非常高的温度下仍然具有良好的力学性能和综合强度,因此被广泛应用于航空、航天领域。这种材料在机械加工中属于典型的难加工材料,加工时切削抗力大,切削温度高,刀具磨损严重[1]。如果是狭窄、深且口部小、里面大的封闭类内型腔加工,则难度更大,使用常规的刀具会与工件发生干涉,根本无法加工。传统切削方法容易夹刀,切削抗力大,数控机床自带的固定循环指令编程(即切削方法)不利于散热和分散切削抗力,刀具磨损快且容易打刀。下面通过实例介绍该类零件的加工解决方案[2]。

2 零件结构及加工难点分析

图1 零件

图1所示零件材质为GH4169高温合金,最大外形尺寸为φ200mm×110mm。零件内部有一半封闭型腔加工区域如图2所示,其加工难点为:①型腔口部小、里面大(口部宽17.1mm,里面宽28.2mm),而且径向深度达28.2mm,形成了半封闭形状,常规刀具无法加工,必须经过改制。②材料为高温合金,属典型的难加工材料。零件型腔径向深度很大,必须减小切削抗力、降低切削温度,解决散热问题,需要一种良好的切削方法和合理的切削参数相结合。

图2 半封闭型腔加工区域

3 刀具设计

根据零件形状选用通用类刀具进行改制,刀具分为切槽刀、左车刀、右车刀和转接杆。

切槽刀(见图3)选用刀体高度为12mm、切宽为5mm,切削刃长度大于型腔径向深度的外圆槽刀,根据零件内孔尺寸和型腔径向尺寸截取总长,保证能进入工件预加工好的内孔且与内孔壁不干涉,刀头下方磨成圆弧状,防止与型腔底圆弧面干涉。

图3 切槽刀

左车刀选用主偏角为140°、刀尖角为35°、刀体高为12mm的外圆精车刀(具体根据零件形状大小选用,以改动较少为原则),根据型腔的径向深度尺寸把刀杆长度截短,保证刀具能进入内孔,并且足够加工型腔径向深度。根据型腔开口宽度尺寸,把刀杆沿宽度方向铣掉一块,确保刀具能进入型腔内部切削而不与型腔内壁干涉,刀头下方棱边磨成圆弧状,防止与型腔底圆弧面干涉。图4为改进前的左车刀,图5为改进后的左车刀。

图4 改进前的左车刀

图5 改进后的左车刀

右车刀选用与左车刀参数一样、方向相反的刀具,同理进行改制。图6为改进前后的右车刀。

图6 改进前后的右车刀

自制转接杆如图7所示。加工一个φ32mm圆柱,一端开口12mm×12mm的方槽,方槽其中一个面通过转接杆的中心,径向制两个螺纹孔,把改制好的切槽刀、左车刀和右车刀分别装在转接杆上,并用螺钉通过两个螺纹孔压紧,形成加工内型腔刀具;转接杆另一端装入机床刀架并固定。切槽刀、左车刀和右车刀的安装如图8~图10所示。

图7 转接杆

图8 切槽刀的安装

图9 左车刀的安装

图10 右车刀的安装

4 加工方法

把加工部位划分为中间方槽A、左侧凹槽B和右侧凹槽C三个区域(见图11)。考虑到材料难加工、型腔比较深及形状的特殊性,加工时采用横向分层递进法(见图12)和纵向层切法(见图13)。

图11 把加工部位划分为A、B和C三个区域

图12 横向分层递进法

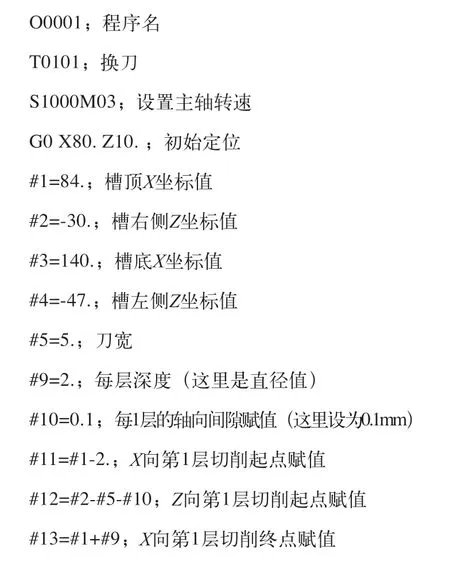

先用切槽刀采用横向分层递进法加工中间方槽,数控程序采用FANUC系统宏指令[3]和固定循环相结合的特殊编程方式[4],实现了切完一层再切下一层,每一层都比上一层切削宽度缩进一定的间隙的效果。这样既避免了夹刀,又避免了切下一层时刀具与上一层的侧壁摩擦,造成刀具磨损或打刀的情况,同时还简化了编程。数控程序如下。

图13 纵向层切法

中间方槽A加工完后,用左车刀、右车刀分别采用纵向层切法加工出左侧凹槽B、右侧凹槽C。加工左侧凹槽和右侧凹槽时,数控编程采用FANUC系统G72固定循环指令,实现纵向的轮廓分层切削。

5 加工步骤

零件内型腔的加工步骤如下。

1)将加工好内孔的工件装在数控车床自定心卡盘上,找正并紧固;将改制好的切槽刀、左车刀和右车刀分别装入转接杆的方槽上,并用螺钉压紧;将装好切槽刀、左切刀和右切刀的转接杆另一端分别装在机床刀架上,确保刀具刀尖处在主轴回转中心线上,然后紧固。

2)切削封闭型腔的中间方槽A区域。换切槽刀采用横向双重分层递进法,第1层先径向切入2mm深度,每一层又分多次进刀,轴向切削宽度为型腔口部宽度略留有余量;第2层径向在第1层的基础上再切入2mm深度,轴向切削宽度两边比上一层各缩进0.1mm;然后再切第3层,径向在上一层的基础上再切入2mm,轴向切削宽度再比上一层两边各缩进0.1mm,依此类推(见图12),直至径向深度切到图样尺寸略留有余量为止。

3)进行型腔左侧凹槽B区域加工。换左车刀采用纵向层切法(见图13a),从右至左沿型腔左侧轮廓形状走刀,每次轴向切入0.5mm,直至切到图样尺寸略留有余量为止。

4)进行型腔右侧凹槽C区域加工。换右车刀同样采用纵向层切法(见图13b),从左至右沿型腔右侧轮廓形状走刀,每次轴向切入0.5mm,直至切到图样尺寸略留有余量为止。

5)整个型腔粗加工完成后,再分别用切槽刀、左车刀和右车刀先后沿型腔轮廓中段底部、左侧面和右侧面精走一刀,保证最终尺寸,加工完成。

6 结束语

高温合金材料本身属典型的难加工材料,再遇到特殊形状的深内型腔加工更是难上加难。本文通过设计专用刀具,确定切削方法,选用合理的切削参数,编制数控程序,满足了零件的加工要求,提高了加工效率,为类似产品的加工提供了经验借鉴。