后桥壳体法兰盘加工表面质量提升

辛全德,孟凡华,冯启关

山东五征集团有限公司 山东日照 276800

1 序言

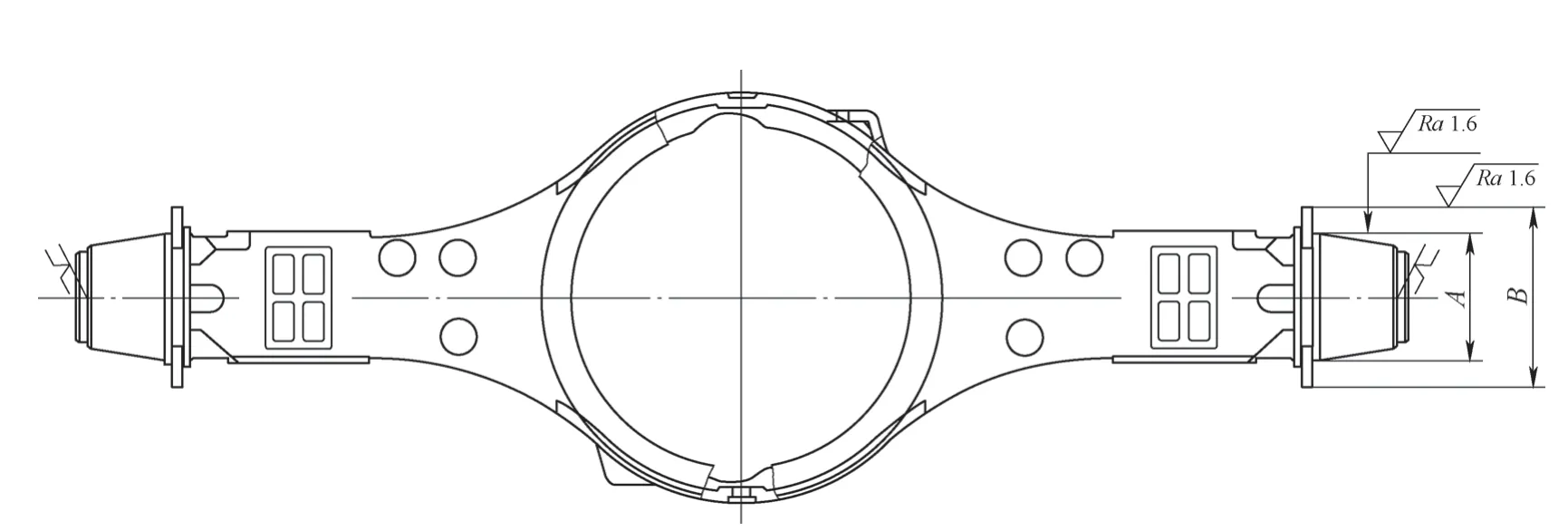

图1为我公司生产的DM6系列后桥壳体,法兰盘的表面粗糙度及尺寸公差要求较高,表面粗糙度值要求达到Ra=1.6μm(见图2),目前加工精度在Ra为1.6~3.7μm,有待提高。该工序属于产品加工的关键工序,关系到轮毂总成的装配精度,影响整车质量。

图1 DM6系列后桥壳体

图2 法兰盘的表面粗糙度要求

2 后桥壳体法兰盘加工工艺

后桥壳体法兰盘加工工艺:①后桥壳体吊装安装采用卡爪夹紧。②半精车桥壳两端油封台,采用车刀半精车。③采用可转位车刀半精车法兰盘端面外圆及止口。④采用修光刃精车法兰盘外圆及外圆端面。⑤采用可转位车刀精加工法兰盘外圆止口。⑥倒角2mm×45°及精车两端油封台。

3 法兰盘表面粗糙度影响因素分析

采用质量问题鱼骨图分析法,从人、机、料、法和环5方面进行分析如下。

1)人员方面。我公司所有关键岗位都需要进行岗前培训,合格后持证上岗。员工操作机床、装夹工件和调整加工参数等都是严格按照作业指导书要求进行。两班轮班制,不会影响加工表面的表面粗糙度,排除人员因素。

2)设备方面。该工序采用沈阳第一机床厂生产的数控双头车床,质量稳定、可靠,设备精度满足生产要求,排除设备因素。

3)后桥壳体采用的是汽车行业应用广泛的QT450球墨铸铁[1],碳以球形石墨的形态存在,其力学性能远胜于灰口铁而接近于钢。它具有优良的铸造、切削加工和耐磨性能,有一定的弹性[2]。

4)排除人员、设备、材料和环境等因素的影响后,从工艺方法方面进行分析,查找原因如下。①车削法兰盘工序使用的是卧式数控双头车床,通过上一工序加工的基准面,在线测量定位尺寸,保证加工尺寸精度及稳定性。工件采用双头梅花顶针胀紧方式夹紧,双头顶针限制了4个自由度,梅花顶针胀紧限制了绕垂直轴线转动的自由度[3],保证了工件的夹紧和同轴度要求。②加工使用的车刀片是日本住友的可转位刀片,质量稳定,但是型号为DNMG150408-GZ,刀片形状为菱形,55°角,后角0°,刀尖圆弧半径0.8mm,刀片加工后残留面较大,影响表面粗糙度。③加工参数:转速n=255r/min,进给量f=0.3mm/r,背吃刀量ap=1.0mm。转速低,进给量大,背吃刀量大,参数不匹配,影响表面粗糙度。④因为设备刀塔在工件上方,在车削法兰盘的过程中有切屑排出,划伤外径表面,所以影响表面质量。

4 采取的措施及调整过程

表面粗糙度是指零件加工表面具有的较小间距和微小峰谷的不平度[4]。表面粗糙度值越小,零件表面越光滑。在机械加工过程中,工件表面粗糙度值的大小,是衡量工件表面质量的重要标志,对机械零件的使用性能具有很大影响[5]。

经分析,由于刀片型号、加工参数和工艺路线是影响表面粗糙度的主要因素,因此主要从以下几个方面进行调整。

1)选用合适的刀具。图3为可转位车刀。当表面质量不高时,可适当增大刀具的前角,使刀具易于切入工件,从而减小切削力[6]。当前角选定好后,适当增大后角,使切削刃钝圆半径减小,增大切削刃锋利度。在精加工时,为了减少刀具与工件的挤压和摩擦、提高工件的表面质量,通常选用较小的主偏角和副偏角,采用较大的刀尖圆弧半径或者选择带修光刃的刀片[7]。使用带修光刃可转位铣刀DNMX150408N-SEN,以高转速、低进给量和小背吃刀量的方式加工,能够保证表面粗糙度值达到Ra=1.6μm。

图3 可转位车刀

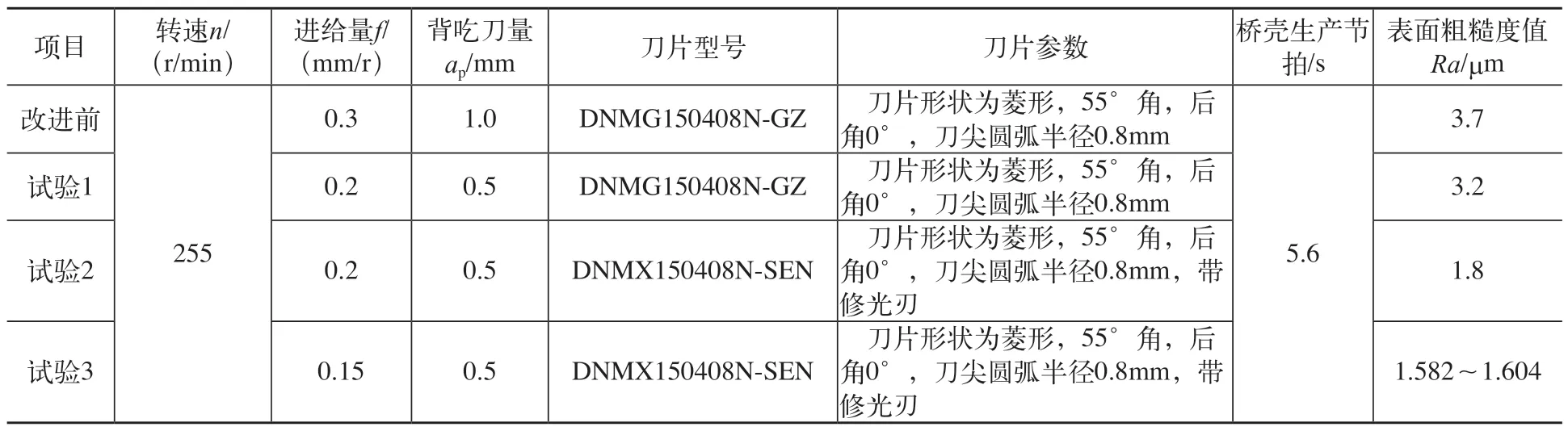

2)合理使用切削参数。在工件材料、刀具等确定后,选择合适的粗加工和精加工参数对于工件的加工精度、表面粗糙度有很大的影响,而且还与提高生产效率、降低生产成本密切相关[8]。在粗加工时,因加工去除量较大,应尽可能提高生产效率,并且提高刀具寿命,所以应选择尽可能大的背吃刀量,然后选择合适的进给量,最后根据机床的负载及刀具寿命,尽可能选择大的切削速度[9]。在精加工和半精加工时,为了提高工件的表面质量,因加工去除量小,切削阻力便小,刀具磨损也小,所以尽可能选择高的切削速度,并选取较小的背吃刀量与进给量[10]。经多次试验,选定n=255r/min,f=0.15mm/r,ap=0.5mm,取得了很好的表面质量。试验采用的加工参数及测得的表面粗糙度值见表1。

3)该机床刀具在上方,切削端面时,有切屑排出至精车外径,划伤表面。调整加工顺序,先精车端面,后精车外径,合理调整排屑方向。

表1 试验采用的加工参数及测得的表面粗糙度值

5 结果与验证

通过对刀具、加工参数及工艺路线的试验调整,使后桥壳体法兰盘的表面粗糙度值降低到Ra≤1.6μm,提升了产品质量和装配质量。表面粗糙度检测仪测量结果如图4所示。

每天随机抽检10件产品,连续抽检1周,产品表面粗糙度值Ra均≤1.6μm,达到图样要求并保持稳定。

图4 表面粗糙度检测仪测量结果

6 结束语

通过这次试验改善,了解到刀具角度、加工参数对工件尺寸、几何公差和表面粗糙度的影响至关重要。在试验中,一个微小的参数调整都会导致结果大相径庭。采用带修光刃的车刀片,经多次试验得到切合实际的加工参数,实现了产品表面质量的稳定提升。