金属3D打印技术正在成为模具制造智能化的关键技术

武兵书

中国模具工业协会 北京 100044

1 序言

增材制造(Additive Manufacturing)是采用材料逐渐累加的方法制造实体零件或制品的技术。由于增材制造技术不需要复杂的工模具及多道加工工艺即可快速制造出任意形状的工件与制品,30年来在技术研发和产业应用上取得了快速发展,因此成为与减材制造(切削加工为主)和等材制造(模具成形为主)并列的材料加工三大基础技术之一。增材制造,特别是实现全数字化的3D打印技术,通过零部件或整机3D打印设计以及3D打印制造达到“三减一高”(减少零件的个数、减轻质量、减少装配,制作出高复杂度零件)的目的。

2 3D打印技术已经成为增材制造技术的主体

3D打印技术的广泛应用不仅推动了激光、电子束等高能密度加工技术在制造业中的应用,更是有望革新制造业的设计制造全流程,是崛起中的智能制造方式,因而受到了各国政府和工程技术界的高度关注和重视。目前已经开发出的数字化增材制造技术见表1。

表1 数字化增材制造技术

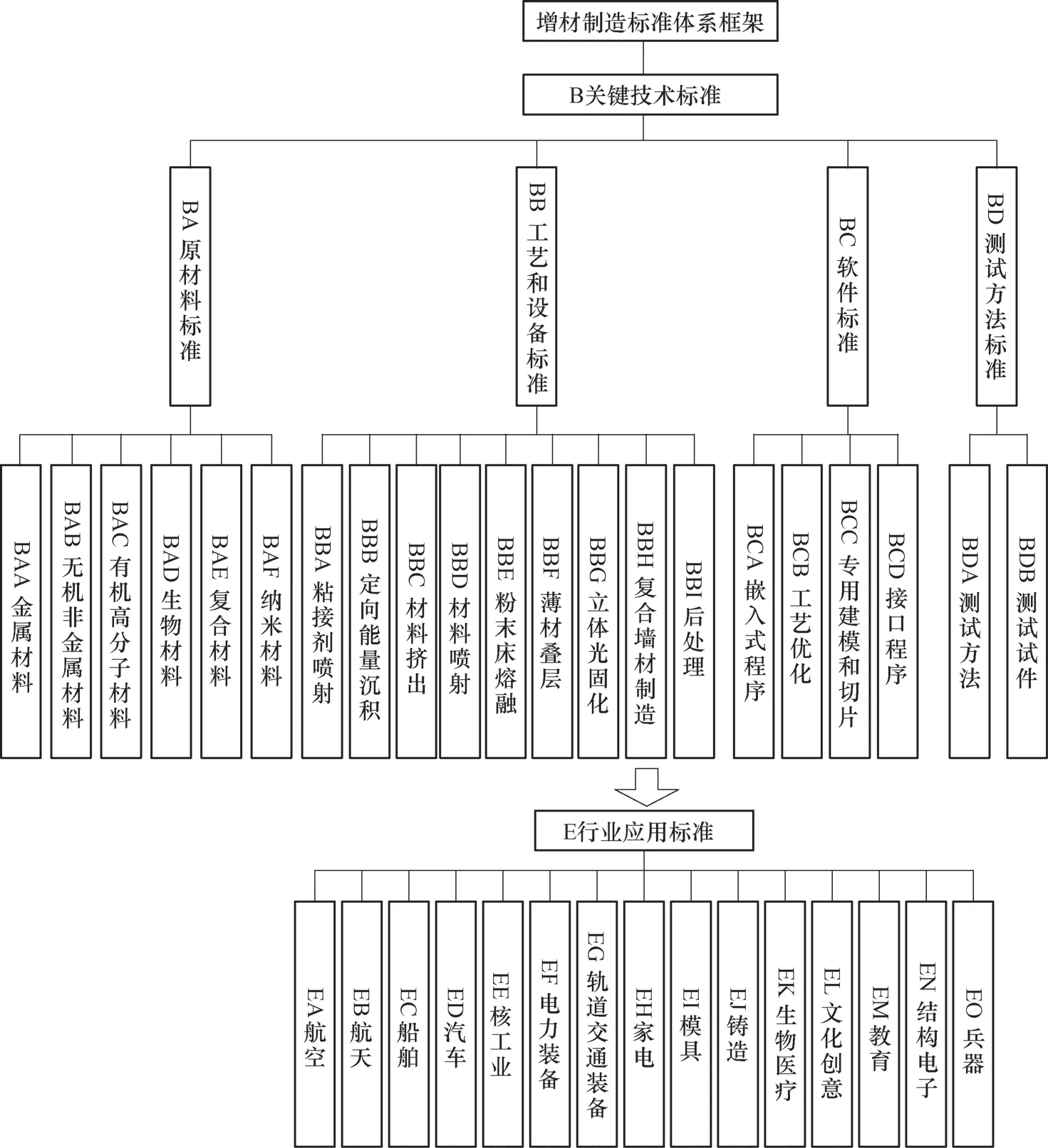

全国增材制造标准化技术委员会结合我国增材制造技术和标准化工作已经形成的基础和特点,推出了增材制造标准体系框架(见图1)[1]。

图1 增材制造标准体系(关键技术及行业应用部分)

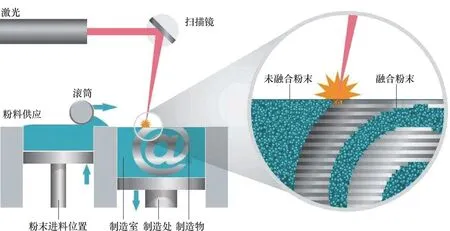

从图1可以看出,增材制造关键工艺、设备技术中大部分属于“3D打印技术”。由于它们最能体现增材制造的技术特征和数字化、智能化的方向,因而成为增材制造技术的主体。其中以金属粉末床熔融技术(见图2)和烧结技术为代表的金属3D打印技术,代表着增材制造的技术前沿和产业应用水平,是3D打印技术这颗皇冠上的明珠。

图2 金属激光3D打印制造(粉末床激光融合)示意

3 金属3D打印已经建立起比较完整的产业链

20世纪80年代,3D打印就已经开发出可以商用的技术,但最初的打印材料主要是非金属材料,因此3D打印主要用于模型、工艺品、包装品和医疗器材等非金属材料制品的制造。进入21世纪,金属3D打印技术得到了迅速发展,金属粉末的制备技术也日渐成熟,使得3D打印技术的工程应用范围从最初的产品开发原型制造、珠宝饰品、牙科和包装品制造领域,快速进入到产品制造业精密成形的各个领域,成为特殊复杂零部件和高度个性化制品最具竞争力的制造手段,其中德国EOS、美国3D System等公司的3D打印设备和相应的分层软件,一度引领3D打印技术的发展。与此同时,3D打印所用各种耗材,如非金属材料(尼龙、陶瓷等)、金属材料(不锈钢、工具钢、耐热合金、铝合金、铜等)粉末的研发、生产与供应也逐步实现了产业化和商品化。只是当前金属3D打印耗材的品种较少,价格偏高,加之打印设备投资较大及打印效率相对较低等原因,目前工程应用范围主要集中在航空航天、人造关节(包括牙齿)等非市场化产品领域及特种工模具制造行业。

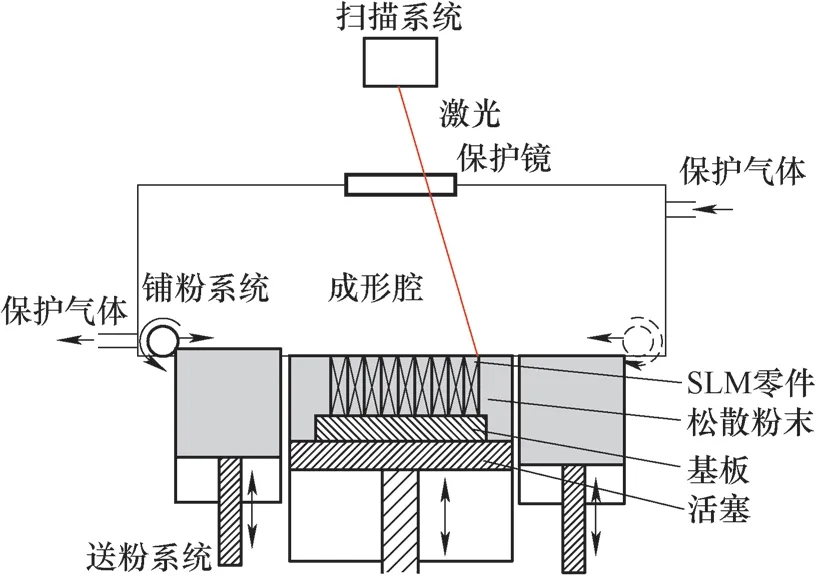

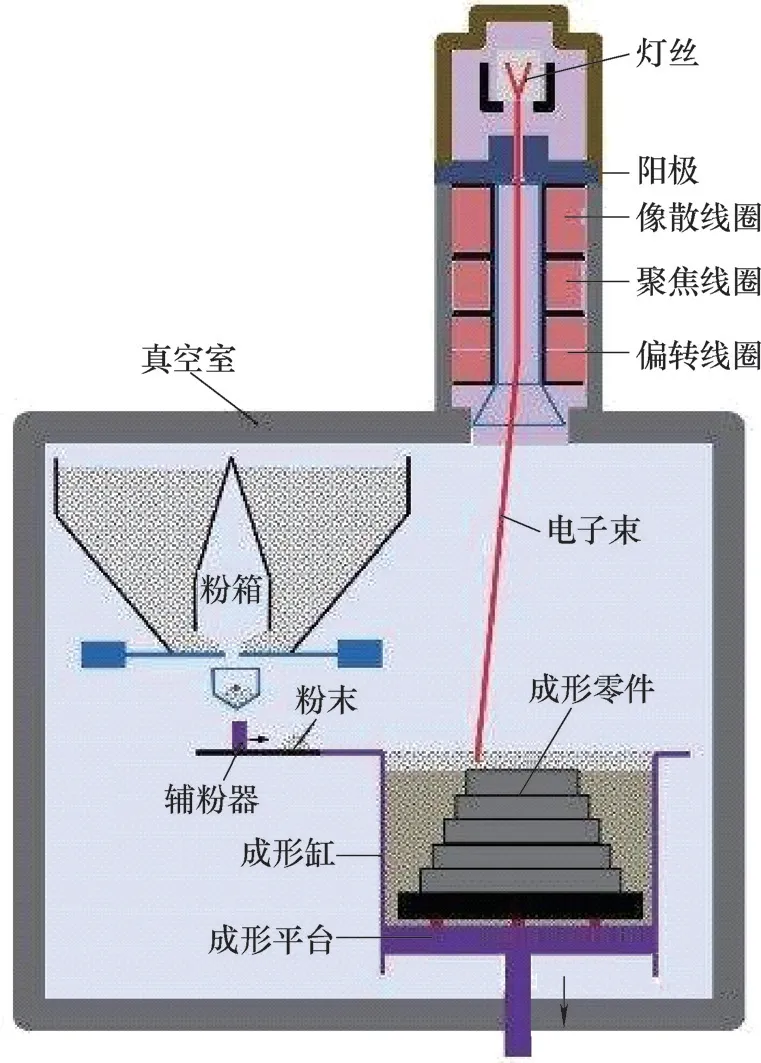

在金属3D打印技术中,粉末床融合技术是目前工程中最常用的技术。其关键技术之一的打印热源,一般使用激光束或高能电子束。激光热源可进行激光熔覆及选择性激光烧结加工,高能电子束则主要进行电子束熔融加工。由于激光和电子束在加工空间的传播方式不同,造成二者的工作环境有别——激光3D打印是在空气或惰性气体(如氮气)中进行(见图3),电子束3D打印的环境则需要相当高的真空度,以减少电子束在到达工作面前与气体分子碰撞造成的能量损失(见图4)。目前这两种金属3D打印设备都已建立了研发设计和生产供应体系。

金属3D打印的另一个关键技术是打印材料的制备。粉末床融合技术需要不断均匀平铺金属粉末,因此,粉末外形要求尽可能为球形,有利于粉末的顺畅流动,同时粉末的颗粒及成分均匀性都要符合材料的设计要求。目前低碳含量的不锈钢、高温合金、钛合金、铝、铜等金属粉末的制备技术比较成熟,品种也较丰富。含碳量较高的工模具钢粉末,由于在制备和使用(熔融)中需要控制碳的烧损,从而影响到打印制品的性能,所以目前工模具钢粉末品种较少,价格也较高。

图3 激光金属3D打印示意

图4 电子束金属3D打印示意

“十二五”以来,我国的科技界以智能制造强国为主攻方向,紧紧跟踪国际3D打印技术,特别是金属3D打印技术的发展趋势,在引进消化的基础上,不断创新3D打印技术体系,拓展3D打印技术应用领域,并逐步建立起包括打印原材料、打印设备和打印服务平台在内的3D打印产业链,并逐步实现金属3D打印关键技术装备的国产化,建立起较稳定的供应链(见表2)[2]。

4 金属3D打印技术已经在模具制造领域得到成功工程应用

模具是产品制造业重要的基础工艺装备,其结构复杂、制造精度高、工况条件苛刻、可靠性及寿命要求高。目前模具材料大多数采用金属材料(90%以上),其中90%是钢铁材料。为了高效、高精度地完成复杂模具的制造,模具界始终在探索各种新的加工方法和制造技术,但即便如此,20世纪的加工技术水平仍然不能满足数字化设计技术进步对模具设计精度快速提升的需求,导致许多先进的设计方案因加工技术的原因无法实现或被迫降低制造精度,如精密复杂塑料制品注塑模具的冷却系统,由于切削加工技术难以加工出由CAE设计出的随形冷却水道,致使制件局部变形较大。

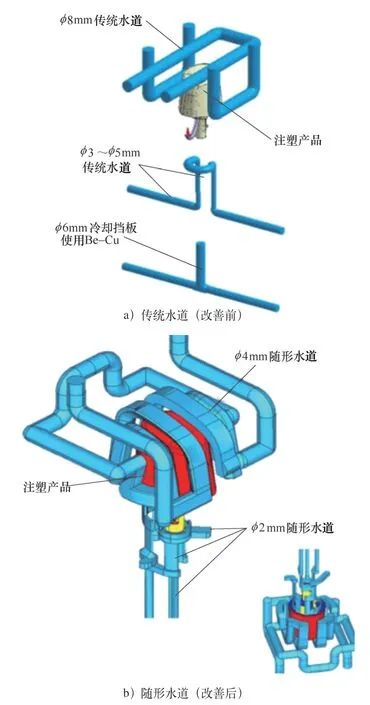

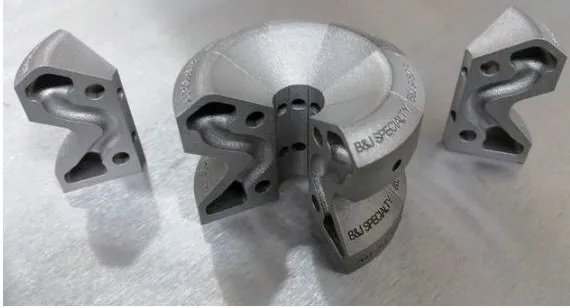

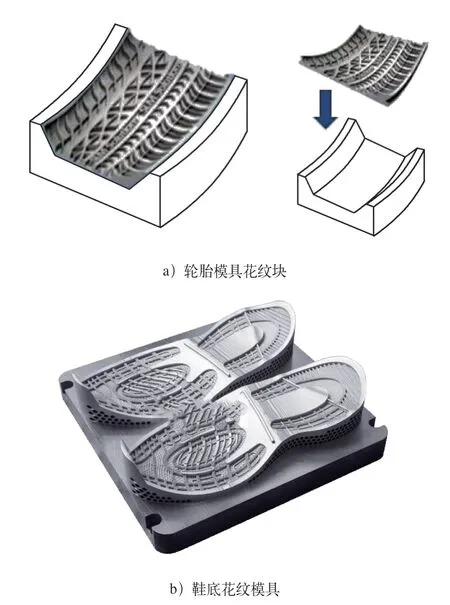

21世纪开始,随着激光功率、光斑聚焦以及模具钢粉末等关键技术的突破,金属3D打印技术在注塑模具随形冷却水道制作中的工程应用得以实现,如图5所示。对于大型复杂注塑件,通过模拟软件分析,设计了水道截面形状及走向,采用3D打印技术制作随形水道镶件,镶到用切削加工的模具基体上,两部分的冷却水道用软管在模具外部连通,这种增减材复合制造技术既避开了模具钢粉末价格高、打印效率低等3D打印技术的弱点,又解决了传统冷却水道局部冷却不合理的难题;对于小型精密结构件注塑模具,通过CAD、CAE软件优化设计出随形冷却水道,利用金属3D打印技术直接将模具整体打印出来,打印出来的带有随行水道的注塑模具如图6所示。另外,某些结构复杂的模具或模具零件,如橡胶轮胎模具花纹块、鞋底花纹模具等(见图7),也已建立起了金属3D打印生产线。当前金属3D打印技术已经可以把这类模具或模具零件的综合成本控制在市场可以接受的范围内。

图5 注塑模具冷却水道优化设计

图6 3D打印的带有随形水道的注塑模具

金属粉末床3D打印技术除了在结构复杂性方面具有明显优势外,在尺寸精度方面,自由表面的粗糙度也基本达到要求,但工作表面的精度水平还达不到设计要求,需要进一步的机械加工或抛光。

图7 金属3D打印模具

5 金属3D打印技术正在成为智能化模具设计制造技术的重要环节

5.1 模具的设计制造与金属3D打印技术具有共同的产业特征

模具成形是一种精密高效的零部件(制品)加工方法,模具的设计制造则具有典型的“多品种、小批量”(多数情况下单件生产)特征,而金属3D打印技术恰好在满足高度个性化高端客户需求方面具有无可争议的优势,与模具制造业的产业特征有着极高的配合度,为高效、高精度模具加工提供了新的技术。

5.2 金属3D打印技术以市场需求为导向加快创新发展,推动模具冷却系统设计制造的技术突破

受到工程应用的反馈和激励,金属3D打印技术正以积极进取的精神不断向前发展,满足用户行业高质量发展对金属3D打印技术的要求。

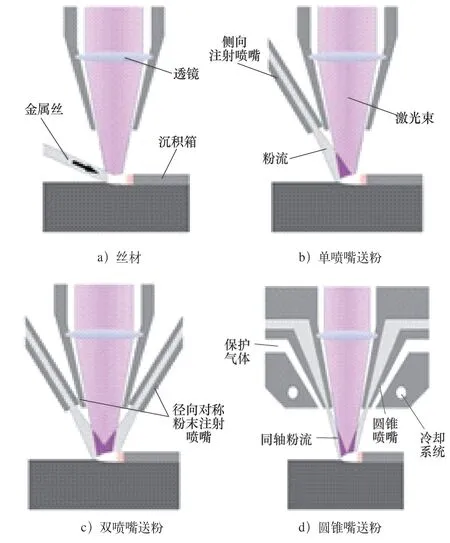

(1)以提高效率为目标研发更多的金属3D打印工艺 粉末床熔融金属3D打印技术在控制打印制品精度方面具有优势,加工的零件几何结构可以非常复杂,选择性激光融化(SLM)和直接金属激光烧结(DMLS)是粉末床熔融金属3D打印工艺的典型代表,但这种工艺强烈依赖热源光斑尺寸和粉末粒子制备质量,打印效率较低,打印成本较高。陆续开发出的直接能量沉积技术(见图8)则兼顾了尺寸精度和打印效率(成形效率可达到粉末床技术的2~10倍),打印材料(丝、粉)的制备成本较低,适合断面较大、结构复杂度略低的模具制造和某些局部失效模具的修复。

粘结剂喷射金属3D打印技术对某些需均匀排气的模具或抽真空成形的模具制作提供了新的机会。

图8 直接能量沉积金属3D打印工艺

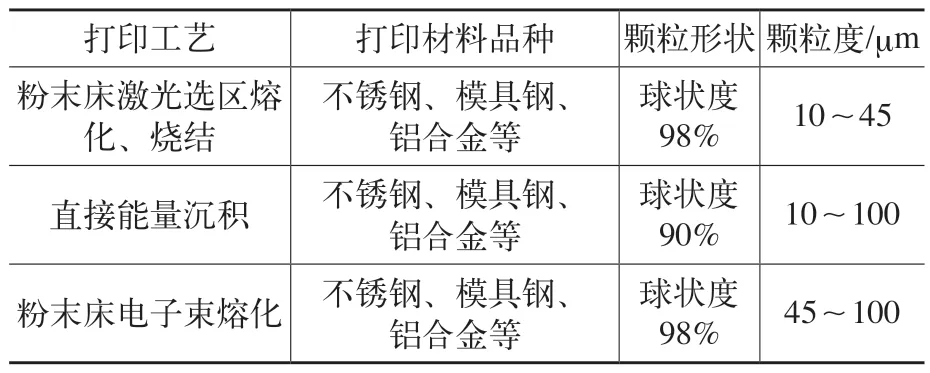

(2)优化模具钢粉末制备工艺,降低3D打印生产成本 粉末性能与质量是金属3D打印控形、控性的关键因素。随着对金属3D打印过程影响打印制品质量的物理机制的深入了解,不同打印工艺对粉末成分、颗粒形状、颗粒度大小、颗粒分布状态(见图9)及配比的研究也取得了新成果(见表3)[3],并根据研究成果开发了不同的制粉技术。

图9 金属粉末床3D打印中粉末颗粒分布状态示意

表3 用于模具3D打印制造的粉末技术参数

为了能制备出符合以上参考标准的金属粉末,欧美的公司开发了气雾化、离子雾化和电解制粉法。对于粉末床熔融工艺,通常使用高品质的、昂贵的金属粉末。这些粉末通常采用气雾化或等离子雾化工艺制备,分别通过感应加热或等离子火炬来熔化金属,如图10所示。熔化的金属液注入雾化仓,被高速气流破碎成小液滴,在下落过程逐渐凝固。气雾化制粉效率高,80%以上的金属3D打印粉末(包括模具钢粉末)用此法制作;等离子雾化工艺制备的粉末球形度比气雾化工艺更高;二者制备的粉末颗粒度呈高斯分布。

图10 雾化制粉技术示意

欧美国家在2010年前后开始生产3D打印模具钢粉末(S316不锈钢、P20塑料模具钢等),颗粒度20~40μm,价格200~250美元/kg,并用钢粉打印制造了随形水道等注塑模镶件[4]。我国国内于2015年前后成功研制出用于激光熔覆的模具钢粉,价格逐步稳定到300元/kg以内(某些用于鞋模3D打印的不锈钢粉甚至在150元/kg以内),也推动了进口模具钢粉价格下降,目前已经降低到100美元/kg以内。

(3)增加了模具冷却系统设计自由度,提高模具成形生产效率 金属3D打印技术的工程应用大大提升了模具冷却系统设计的自由度,不必担心冷却系统的可加工性对结果精度的影响。

以T P E电缆套管模具镶件随形冷却水道设计(见表4)为例进行分析。图11中设计6是根据传统“钻孔”工艺设计的水道结构,其他5个设计是根据金属3D打印工艺设计的水道结构。使用316L不锈钢打印出这6款模具镶件,并热处理至硬度54HRC。经实际测试,设计5(喷泉型)、设计1(薄U型)和设计4(粗螺旋型)有最佳冷却性能,这3种模具镶件实物如图11所示。注塑模具使用上述随形冷却镶件,可以将注塑冷却时间从设计6的约30s缩短至大约6s,从而将注塑周期从60.5s减少到14.7s,生产周期缩短75%。

表4 TPE电缆套管模具镶件随形冷却水道设计

图11 3种冷却性能最好的带随形水道的3D打印模具镶件

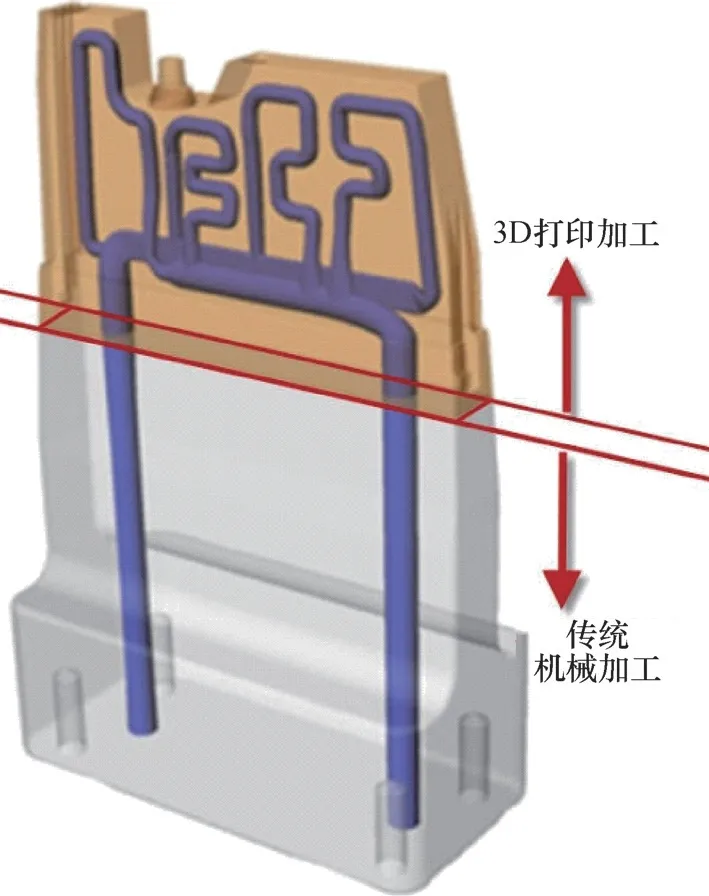

除了利用金属3D打印技术直接打印带随形水道的模具外,还开发了与机械加工工艺共同完成带随形水道模具的制造(见图12),这种增减材复合制造技术也称“3D打印嫁接”。这种方式既可满足设计冷却条件,也可提高模具制造效率。

5.3 金属3D打印技术助力模具设计制造智能化

图12 模具随形水道的增减材复合制造示意

1)金属3D打印技术的创新发展,促进了零部件(制品)从产品开发、成形工艺设计、模具设计数字化协同设计自由度的提升,并可以通过在虚拟空间对多种成形方案的控形、控性效果进行比较,完成高精度、高效率模具成形方案的设计,革新模具设计制造全流程。

2)金属3D打印技术的工程化应用,有助于提高复杂精密模具或模具零件数字化、网络化及智能化设计制造水平,正在成为模具高效、高精度制造新的关键技术[5]。

3)“十三五”以来,我国连续多年保持世界第一大模具消费国、制造国和出口国地位,但在技术的原始创新能力和产业链竞争力方面,我国模具产业仍是“大而不强”。从提升模具产业基础高级化和产业链现代化角度,我国模具界要抓住金属3D打印技术对模具设计制造智能化具有革命性突破的机会,努力推动模具产业由大转强。

6 结束语

根据以上分析提出如下建议:①积极开展金属3D打印制模技术基础理论研究,特别是常用模具钢粉末3D打印过程组织演变机制研究,力争与国际同步或领先。②创新金属3D打印工艺、装备技术研发,建立金属3D打印制模技术标准体系,包括工艺、设备、打印材料、打印后处理及评价方法等。③根据所加工模具或模具零件以及所用3D打印技术特点,优化模具设计制造流程,加快3D打印制模技术应用平台和供应链建设。预计到2035年,(金属)3D打印制模将占全国模具产量的15%~20%(450~600亿元)。