洪江电厂水轮机桨叶转臂钢的实验优选

侯 凯,何葵东,李崇仕,王卫玉,林 野,傅清波,黄劲松

(1.湖南五凌电力科技有限公司,湖南 长沙 410004;2.黑龙江哈电多能水电开发有限责任公司,黑龙江 哈尔滨 150010;3.株洲冶炼集团有限公司,湖南 株洲 412004;4.中南大学粉末冶金国家重点实验室,湖南 长沙 410083)

引 言

洪江电厂位于湖南省怀化市洪江区上游4.5 km处,是沅水干流开发规划的重要梯级工程,安装6台单机45 MW灯泡贯流式机组,总装机容量270 MW。机组额定水头20 m,投产时是国内水头最高、单机容量最大的灯泡贯流式机组。最大运行水头Hmax=27.3 m,额定水头Hr=20 m,最小运行水头Hmin=8.46 m,目前仍是国内运行水头最高的灯泡贯流式机组。机组按照招标制采购,主要由哈尔滨电机有限责任公司、武汉能事达公司、日本HITACHI公司及法国ALSTOM公司等厂家提供。

水轮机与发电机共用一根轴,由水轮机径向导轴承及发电机径向导轴承两点支撑。主轴上游侧与发电机转子直接连接,下游侧与水轮机转轮连接。正、反向轴向水推力由发电机推力轴承承受,并通过推力轴承支架传递到管形座上。

受过去设计、制造水平及经济条件的限制,早期设计的转桨式水轮机组桨叶转臂材料多为碳素钢(ZG20SiMn或ZG35),为了保证在机组运行过程中,转臂尽可能不被磨损,相应的轴瓦材料基本采用材料硬度相对较低的锡青铜(磷青铜)。无论是材料领域还是机械领域,大家都有共同的经验,即材料的硬度与耐磨能力成正相关,硬度越高耐磨能力越强。从提高摩擦偶的使用寿命角度出发,对偶件的硬度应该提高。故随着技术水平的进步,提高了转臂材料的质量,特别是硬度,将转臂材料由碳素钢改为不锈钢或合金钢,目前行业内转桨式水轮机组桨叶转臂材料基本为ZG06Cr13Ni5Mo[1]或ZG35CrMo。ZG35CrMo通常用于模具或刃具,硬度和耐磨能力明显比碳素钢高[2~3]。而轴瓦材料也由锡青铜改为了硬度更高的铝青铜ZCuAl10Fe3,也就是对偶两件的硬度均提高,其耐磨能力也得到提升,进而提高摩擦偶的使用寿命。此外,为进一步提高转臂的使用寿命,科研人员还在进行更广泛的研究,验证并试用其它合金钢材料,如34CrNi3Mo等材料[4~6]。

转臂是发电机组中最为重要和非常关键的部件之一,转臂质量的好坏直接影响和决定着发电机组的使用寿命和工作安全。转臂材料的合理选择是设计、生产和维修中的一个重要环节,采用不同材料生产转臂,其尺寸、结构、加工方法、工艺要求也会相应不同。在转臂的优选过程中,不仅要考虑材料的性能是否能够适应转臂的使用性能,而且要求材料有较好的工艺性和经济性,以便提高转臂的寿命和生产率,减少消耗,从而降低综合成本[7]。在水利工程[8]、工程机械[9]、矿山机械[10]、交通运输[11~13]及通用机械[14~15]等机械制造领域,轴的材料选择与加工、热处理等都得到了广泛研究和应用。

洪江电厂发电机组在运行6~8年后均出现因桨叶铜轴瓦及其相关部件磨损导致桨叶窜出的故障现象,桨叶窜出引起转轮室扫膛,严重威胁机组安全稳定运行,有必要开展相关实验对水轮机桨叶转臂材料进行优选,以提高电站水轮机组的使用寿命。本研究通过选择拟替代现场在用的轴承材料ZCuZn25Al6Fe3Mn3铝黄铜,跟现场在用的摩擦对偶材料碳素钢ZG20SiMn、不锈钢ZG06Cr13Ni5Mo、合金钢ZG35CrMo以及34CrNi3Mo分别进行对磨实验。根据实验结果进行分析以优化出最佳的轴材料,以提高发电机组的使用寿命,保证机组安全稳定运行。

1 实 验

1.1 实验设备

采用上海自润轴承有限公司从日本引进的水中高载轴颈摩擦试验机(径向摩擦试验机)和推力摩擦实验机。水中高载轴颈摩擦试验机的工作原理如图1。

图1 水中高载轴颈摩擦试验机工作原理

水中高载轴颈摩擦试验机设备参数如下:

最高载荷150kN;最高速度下的频率150cpm(摆动条件);运动方式为对偶轴连续摆动;摆动角度±2°~±45°;时间可调;润滑条件,干摩擦、油润滑、脂润滑、水、泥水、海水等;环境条件,常温、大气中,液态润滑介质中温度可控(4℃~80℃)。试样尺寸,内径60mm,外径65~75mm(优先为75mm),长度20~60mm(优先为50 mm);对偶轴,尺寸Φ60mm×L670mm,公差一般为e7,可微调。

推力摩擦试验机的工作原理如图2。

图2 推力摩擦试验机工作原理

实验参数如下:

最高载荷100kN;最高速度下的频率15cpm(摆动条件);运动方式为连续推力摇摆运动;摆动角度±1°~±45°;时间可调;润滑条件,干摩擦、油润滑、脂润滑、水、泥水、海水等;环境条件,常温、大气、润滑介质中。试样尺寸,内径不限,外径80 mm以下,厚度3~5 mm;对偶轴,尺寸根据试样尺寸确定,公差不限。

1.2 实验材料

4种转臂材料分别为ZG20SiMn(硬度≥HB156)、ZG35Cr1Mo(硬度≥HB201)、锻钢34CrNi3Mo(硬度范围HB255-302)、铸钢ZG06Cr13Ni5Mo(硬度范围HB220-290),对偶轴瓦材料为铝黄铜ZCuZn25Al6Fe3Mn3,润滑介质采用长城牌威越优质L-TSA46汽轮机油。

1.3 实验设计

将4种转臂材料分别做成摩擦实验块,在同样的实验条件下(即相同实验参数,模拟实际运行环境浸油中),分别跟铝黄铜ZCuZn25Al6Fe3Mn3对偶件进行径向摩擦实验和推力摩擦实验。对转臂磨损量、轴瓦磨损量、摩擦系数、油温等实验结果进行综合对比分析。相关实验参数如下:

1)径向摩擦实验。载荷25 MPa、40 MPa、70 MPa,水轮机摆动角度为±45°,摆动频率为7.65 cpm,速度为0.721 m/min,实验时间为8 h。轴瓦材料尺寸Φ60×Φ75×L40。

2)推力摩擦实验。载荷25 MPa、50 MPa、140 MPa,水轮机摆动角度为±45°,摆动频率为15.3 cpm,速度为0.721 m/min,实验时间为8 h。转臂材料尺寸Φ50×T10圆板,轴瓦材料尺寸Φ60×Φ75×L40。

2 实验结果及分析

2.1 铝黄铜ZCuZn25Al6Fe3Mn3铜轴瓦磨损量

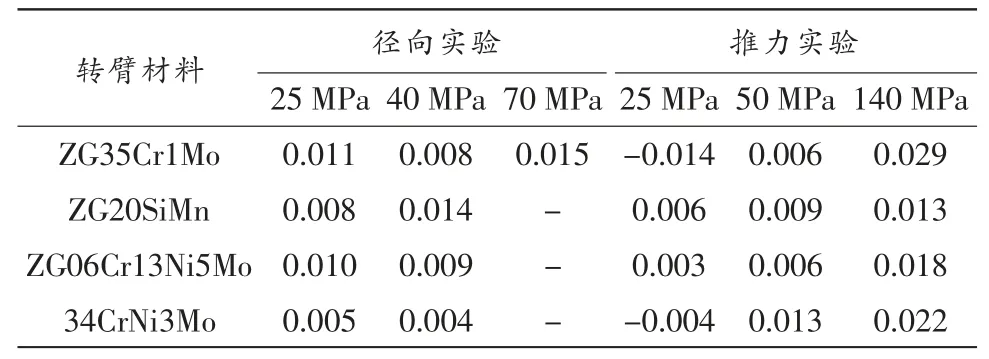

表1所列为径向实验与推力实验铝黄铜ZCuZn25Al6Fe3Mn3铜轴瓦磨损量实验结果,从表1可以看出,铝黄铜ZCuZn25Al6Fe3Mn3铜轴瓦对4种对偶轴的径向实验磨损分别如下:在实验载荷分别为25 MPa和40 MPa时,34CrNi3Mo轴对铜轴瓦的磨损量为0.005 mm和0.004 mm,均为最小,但在实验载荷为70 MPa时,仅有ZG35Cr1Mo轴完成了摩擦实验,磨损量为0.015mm,其表现亦突出。铝黄铜ZCuZn25Al6Fe3Mn3铜轴瓦对4种对偶轴的推力实验磨损分别如下:在实验载荷分别为25 MPa和50 MPa时,ZG35Cr1Mo轴对铜轴瓦的磨损量最小为-0.014 mm和0.006 mm,均为最好,其次为ZG06Cr13Ni5Mo轴。在发电机组设计中,径向40 MPa和推力50 MPa是设计载荷,而铜轴瓦磨损量是机组修护保养时最重要的测量参数。故从铜轴瓦磨损量可判断,最佳优选轴材料为ZG35Cr1Mo,其次为34CrNi3Mo轴。

表1 径向摩擦实验与推力摩擦实验轴瓦磨损量 mm

2.2 转臂摩擦磨损量

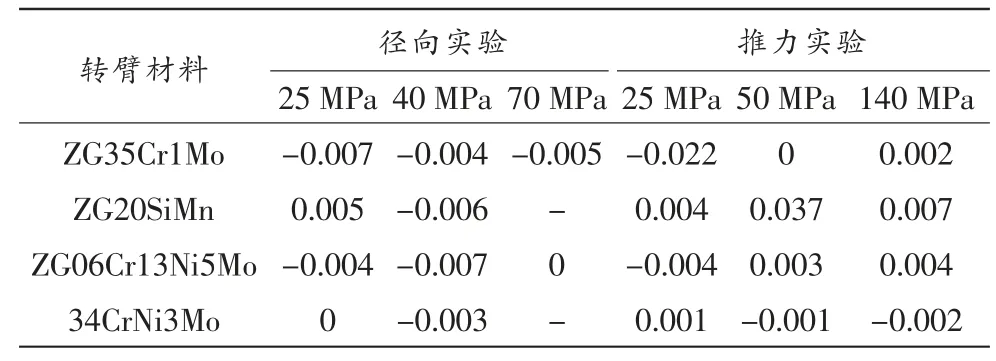

表2所列为径向实验与推力实验后转臂摩擦磨损量测量结果。从表2可以看出,径向实验中,当加载载荷为25 MPa时,ZG35Cr1Mo轴的磨损量-0.007 mm为最小;当加载载荷为40 MPa时,ZG06Cr13Ni5Mo轴的磨损量-0.007 mm为最小;当加载载荷为70 MPa时,仅有ZG35Cr1Mo轴的磨损量为-0.005 mm,顺利完成了实验;故从径向实验结果来看,ZG35Cr1Mo轴的表现最佳,其次为ZG06Cr13Ni5Mo轴。推力实验中,当加载载荷为25 MPa时,ZG35Cr1Mo轴的磨损量-0.022 mm为最小;当加载载荷为50MPa时,34CrNi3Mo轴的磨损量-0.001 mm为最小;当加载载荷为140 MPa时,34CrNi3Mo轴的磨损量-0.002 mm为最小;故从推力实验结果来看,34CrNi3Mo轴的表现最佳,其次为ZG35Cr1Mo轴。

表2 径向摩擦实验与推力摩擦实验转臂磨损量 mm

2.3 摩擦系数

表3所列为径向实验与推力实验后的最大摩擦系数测量结果,从表3可以看出,径向摩擦实验时,当加载载荷为25 MPa时,34CrNi3Mo轴的最大摩擦系数0.187最小,但它只正常完成了这个载荷,其它载荷都未完成。而当加载载荷为40 MPa时,ZG35Cr1Mo轴的最大摩擦系数0.240最小,且只有它完成了70 MPa载荷实验。故在径向摩擦实验中,ZG35Cr1Mo轴为最佳选择,ZG06Cr13Ni5Mo轴其次。推力摩擦实验时,当加载载荷为25 MPa时,34CrNi3Mo轴的最大摩擦系数0.142最小,ZG35Cr1Mo轴的最大摩擦系数0.145次之,当加载载荷为50 MPa时,ZG35Cr1Mo轴的最大摩擦系数0.153最小,其次为34CrNi3Mo轴的0.161,当加载载荷为140 MPa时,34CrNi3Mo轴的最大摩擦系数0.140最小,其次为ZG35Cr1Mo轴的。综合上述结果,最大摩擦系数优选结果为ZG35Cr1Mo轴。

表3 径向摩擦实验与推力摩擦实验最大摩擦系数

2.4 润滑油温度

表4所列为径向摩擦实验和推力摩擦实验中润滑油最高温度测试结果,从表4可以看出,径向摩擦实验时,当加载载荷为25 MPa时,ZG06Cr13Ni5Mo轴的润滑油最高温度26.2℃最低,其次为ZG35Cr1Mo轴的;当加载载荷为40 MPa时,ZG35Cr1Mo轴的润滑油最高温度27.2℃最低,且只有ZG35Cr1Mo轴完成了70 MPa摩擦实验。故从径向摩擦实验可明显判断,ZG35Cr1Mo轴为最优选择。推力摩擦实验中,当加载载荷为25 MPa时,ZG06Cr13Ni5Mo轴的润滑油最高温度21.0℃最低;当加载载荷为50 MPa时,ZG20SiMn轴的润滑油最高温度33.9℃最低;当加载载荷为140 MPa时,ZG35Cr1Mo轴的润滑油最高温度62.4℃最低。综合径向摩擦实验和推力摩擦实验,ZG35Cr1Mo轴为最佳选择,而ZG06Cr13Ni5Mo轴其次。

表4 径向摩擦实验与推力摩擦实验最高温度值 ℃

洪江电厂在用的CuAl10Fe3铝青铜轴瓦硬度为HB129,而实验CuZn25Al6Fe3Mn3铝黄铜轴瓦硬度为HB210,对偶钢轴在用的ZG20SiMn硬度为HB156、对比钢轴ZG35Cr1Mo的硬度为HB201,34CrNi3Mo的硬度为HB255~302(通常为HB275),ZG0Cr13Ni5Mo的硬度为HB220~290(通常为HB255)。尽管经验表明,钢轴在与铜轴瓦组成的摩擦偶配合中,铜轴瓦应该比钢轴软,但在本实验中,得出了相反的结果,这也说明经验并不是放之四海而皆准的铁律。经验远未上升到理论的高度,这也是将来值得深入研究的问题。

结合ZCuZn25Al6Fe3Mn3铝黄铜铜轴瓦磨损量、转臂摩擦磨损量、摩擦系数、润滑油温度等实验结果对比,可以发现ZG35Cr1Mo为最佳,其次为34CrNi3Mo。

3 结 论

通过CuZn25Al6Fe3Mn3铝黄铜与4种对偶钢轴在相同条件下的对磨实验发现,ZG35Cr1Mo转臂为最佳,其次为34CrNi3Mo转臂。

国家电力投资集团公司科技项目(2020-24-WLDKJ-X)。