单向导湿纬编双面小提花织物的结构与性能

葛美彤,董智佳,丁玉琴,孙 菲

(江南大学 针织技术教育部工程研究中心,江苏 无锡 214122)

运动是保持人体健康的一种重要方式。人们在运动时皮肤表面会产生大量汗液,传统的织物无法迅速地将汗液导出,且由于织物两侧导湿性差异较小,汗液易回流,使得人体与织物间产生黏着感[1]。因此,单向导湿织物在提高织物热湿舒适性方面具有广泛的应用前景,单向导湿面料可将汗液单向地从织物内层传递到织物外层,且不会回流,从而达到长时间保持舒适干爽的穿着特性。

目前,单向导湿面料的实现方式主要有2种:一是通过后整理加工实现,如杨德明等[2]使用圆网印花疏水整理工艺,使毛针织物具有一定的单向导湿性能;二是通过组织结构结合亲疏水性能差异纤维配置实现[3]。通过差异纤维结合织物结构实现单向导湿功能既可以减少生产环节提高生产效率,且与后整理中使用助剂相比[4],其单项导湿的功能更加持久稳定。本文旨在设计具有单向导湿功能的纬编双面小提花织物,根据实现单向导湿功能的原理,采用纬编双面提花圆机进行双面织物的结构开发,使该双面织物一面线圈结构以均匀紧密为主,另一面线圈结构以大小不均匀变化结构为主,织物2面使用不同细度纤维织造。结合实验测试,综合分析不同组织结构以及纱线配置方式对织物单导性能的影响。

1 设计原理

本文设计的双面小提花织物在满足服装舒适性基本要求[5]的同时还需具备良好的单向导湿效果。目前实现织物单向导湿的原理分为2种:差动毛细效应和湿润梯度效应[6]。通过织物结构设计实现单向导湿功能的原理主要为差动毛细效应。在双面织物中,当织物的外层纤维之间形成较细的毛细管,即单纤线密度小,织物里层纤维间形成较粗的毛细管,即单纤线密度大时,织物内外层界面之间就会产生附加压力差,引导织物中的液态水从里层流到外层,且不会回流,以此实现单向导湿的结构功能。

2 工艺方案

2.1 开发思路

以不同细度的涤纶作为原料,在双层结构的织物中,使用8.25 tex(288f)的超细涤纶纤维编织面料外层,使用5.55 tex(14f)的涤纶纤维编织面料里层,此时面料里层单纤线密度大,外层单纤线密度小。

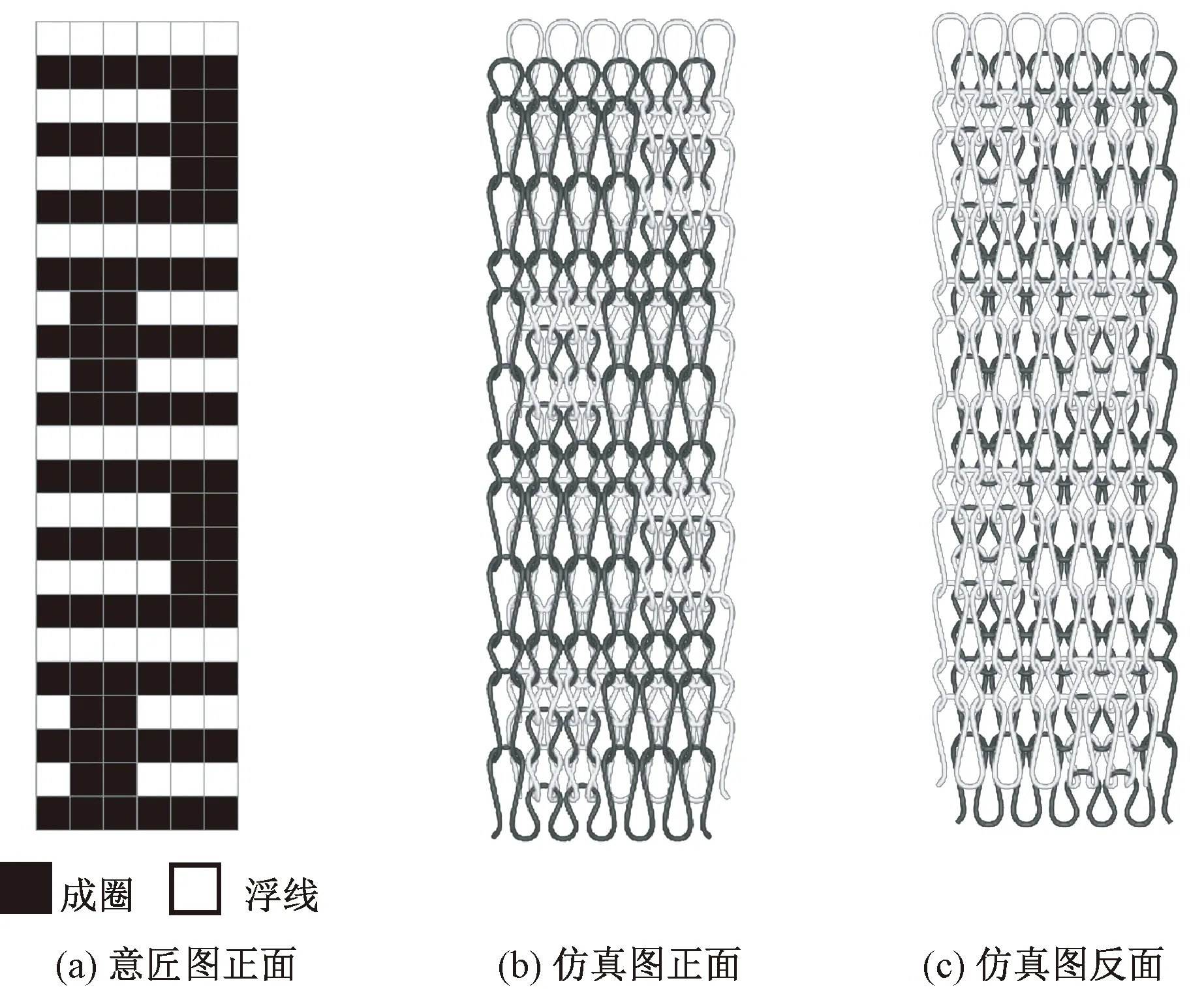

在机号E32的RSL型双面电脑提花圆机(张家港润山针织机械有限公司)上设计3款不同组织结构工艺。不同工艺的各样品织物仿真图如图1~3所示,花宽6个纵行,花高共24横列。织物穿纱方式为:方案1、3、5在奇数路使用5.55 tex(14f)纱线穿下针,偶数路使用8.25 tex(288f)纱线穿上针;方案2、4、6更换穿纱方式,在奇数路使用8.25 tex(288f)纱线穿下针,偶数路使用5.55 tex(14f)纱线穿上针。为探究穿纱方式是否对织物单向导湿性能有影响,在各工艺中交换上针与下针使用的纱线原料分别得到2个不同方案。从各工艺意匠图中可见,在第1、3、5、7、…、23路(即奇数路)中,正面均编织成圈而反面均为浮线。改变第2、4、6、8、…、24路(即偶数路)中正面编织成圈的数量,也就改变了连接点的多少。对比可以看出,每12路中,工艺2连接点数量最少(7个),工艺1最多(11个),工艺3居中(10个),这些连接点对织物性能具有不同的影响。由于双层面料的纤维粗细差异和线圈大小差异,因此在正面偶数路的浮线处易形成不同大小的间隙或凸起,间隙的大小与正面连续成圈的次数有关。

图1 工艺1织物仿真图Fig.1 Fabric simulation diagram of process 1. (a)Front side of pattern grid; (b)Front side of simulation diagram; (c)Reverse side of simulation diagram

图2 工艺2织物仿真图Fig.2 Fabric simulation diagram of process 2. (a)Front side of pattern grid; (b)Front side of simulation diagram; (c)Reverse side of simulation diagram

图3 工艺3织物仿真图Fig.3 Fabric simulation diagram of process 3. (a)Front side of pattern grid; (b)Front side of simulation diagram; (c)Reverse side of simulation diagram

2.2 样品试织

单面织物仅可令一面具有特殊结构,且单面织物的密度和质量都小于双面织物,形成的毛细管较少[7],因此双面织物的差动毛细效应大于单面织物,更有利于实现织物的单向导湿,且双面织物可配置2面不同的特殊结构加强单向导湿效应。双面织物的面密度通常为160~220 g/m2,织物偏重,考虑到该功能性面料的应用季节为夏季,多为室内运动健身时使用,因此在保证单向导湿的功能下控制面密度在150 g/m2以内,使织物轻薄透气。织物基本参数如表1所示。

表1 织物基本参数Tab.1 Fabric basic parameters

采用RSL润山纬编双面提花圆机进行编织,该机器筒径86.36 cm(34英寸),机号E32,总针数3 408针,共72路。2种纱线使用比例不同,方案1、3、5样品8.25 tex(288f)的纱线均占有较大比例,因此在同一工艺中面密度通常较重。同时成品经定形后织物组织结构收缩紧密,面密度增加。

3 性能测试

3.1 液态水分管理评价

液态水分管理分析仪(MMT)是一种用于测试纺织品水分管理能力的新型仪器,选用Q290型液态水分管理分析仪(标准集团(香港)有限公司)进行实验,准备质量分数为0.9%的NaCl溶液,用于模拟人体汗液。当溶液滴在试样表面时,与试样紧密接触的上下传感器会将试液在织物中的动态传递状况以一系列指标显示出来,如浸湿时间、吸水速率、最大浸湿半径、液态水分扩散速度、单向传递指数以及液态水动态传递综合指数。

3.2 透湿性测试

透湿量是衡量织物在恒定的水蒸气压条件下,于规定时间内通过单位面积织物的水蒸气质量。人体由于新陈代谢会在皮肤表面不断产生湿气,这些湿气若无法及时排出体外,就会产生黏腻感,导致热湿舒适性下降,因此测量织物的透湿性有助于衡量其功能性与舒适性[8]。

透湿性测试参照GB/T 12704—1991《织物透湿量测定方法 透湿杯法》标准,仪器选用YG601H-Ⅱ型织物透湿仪(宁波纺织仪器厂)进行测定,设定测试温度为38 ℃,相对湿度为90%,风速为0.3~0.5 m/s。实验时将织物试样封在盛有吸湿剂氯化钙的透湿杯上,再将透湿杯放入透湿仪中,得到一定时间内透湿杯的质量变化,根据式(1)计算透湿量。

(1)

式中:WVT为透湿量,g/(m2·d);Δm为同一实验组合体2次称量之差,g;S为试样实验面积,m2;t为实验时间,h。

3.3 透气性测试

透气性测试参照GB/T 5453—1997《纺织品 织物透气性的测定》,选用YG461E-Ⅲ全自动透气量仪(宁波纺织仪器厂)进行测定,设定测试单位为mm/s,测试压强为100 Pa,测试面积为20 cm2。

5.55 tex(14f)的纱线构成的一面将作为内侧与人体皮肤接触,因此在实验时,令服用面5.55 tex(14f)一侧朝向出风口,使得标准温湿度空气从这一面透过。

图4为织物截面图,图中贴肤层即织物内层,也称服用层,是由5.55 tex(14f)纱线编织成的疏水面,起到传导水分的作用;中间纱线形成的连接点传输水分;由8.25 tex(288f)纱线编织的亲水侧为织物外层,起吸收水分的作用。无论如何改变穿纱方式,在实验时,均采用服用面进行测试。

图4 织物截面图Fig.4 Fabric section

4 结果与分析

4.1 液态水分管理分析

4.1.1 单向导湿能力

织物的单向导湿能力由单向传递指数来衡量。图5为实验时织物内外侧含水量变化,表2为成品织物的单向导湿性能数据,选取表2中单向导湿效果较好的方案2、3及5的曲线图对比观察,从图5中折线之间的数据差可以明显看出方案3试样内外表面的含水量差异最大,其导湿性能最优,方案5试样次之。与其他试样的内表面相比,方案3试样内侧的含水量下降速度最快,即其可以迅速将汗液排出,保持人体表面干爽,具有最低的水分含量。

表2 织物单向传递指数数据对比Tab.2 Comparison of fabric unidirectional transfer index data

图5 织物内外侧水分含量变化Fig.5 Fabric variation of moisture content inside and outside. (a) Plan 2; (b) Plan 3; (c) Plan 5

可见在方案3中,5.55 tex(14f)涤纶在奇数路编织服用面,由8.25 tex(288f)的涤纶编织连接点时,单向传递水分的能力更好;其特殊组织结构,即组织间连接点数量适中对面料的差动毛细效应有一定的提升作用,面料形成了舒适干爽的内表面结构。

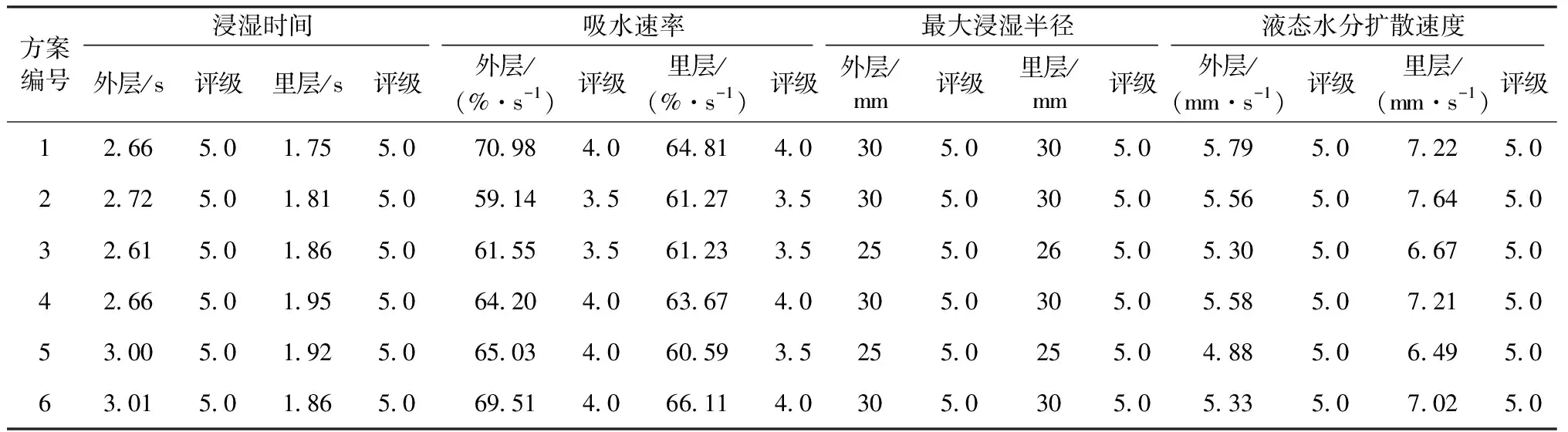

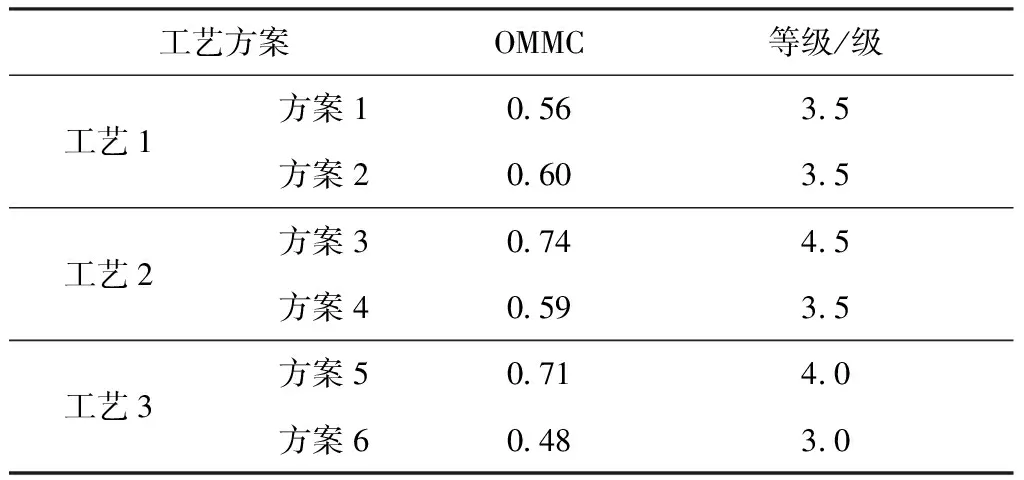

4.1.2 液态水动态传递综合指数

液态水动态传递综合指数(OMMC)衡量织物整体对液态水的动态传递能力,是根据各项指标的测试结果对织物进行的综合评价。表3示出的液态水分管理数据中显示了织物测试的各项数据和各项评级,从各项数据上看,浸湿时间短、吸水速率较快、水分扩散速度评级均达到5.0,说明方案1~5样品均具有较好的吸湿性,其中最大浸湿半径数据相似是因为仪器测量半径上限为30 mm,最终显示的数据是过程中表里层达到的浸湿半径的最大值,而这几款试样吸湿性能良好,因此在表3中表里层最大浸湿半径基本都达到了测量上限30 mm。表4为织物OMMC数据对比,结合表2单向传递指数的数据,虽然方案3在吸收速率的数据中排名靠后,但其单向传递水分的能力优异,因此在织物OMMC数据对比中,方案3与其他样品相比均较好,其次是方案5。

表3 液态水分管理数据Tab.3 Liquid moisture management data

表4 织物OMMC数据对比Tab.4 Fabric OMMC data comparison

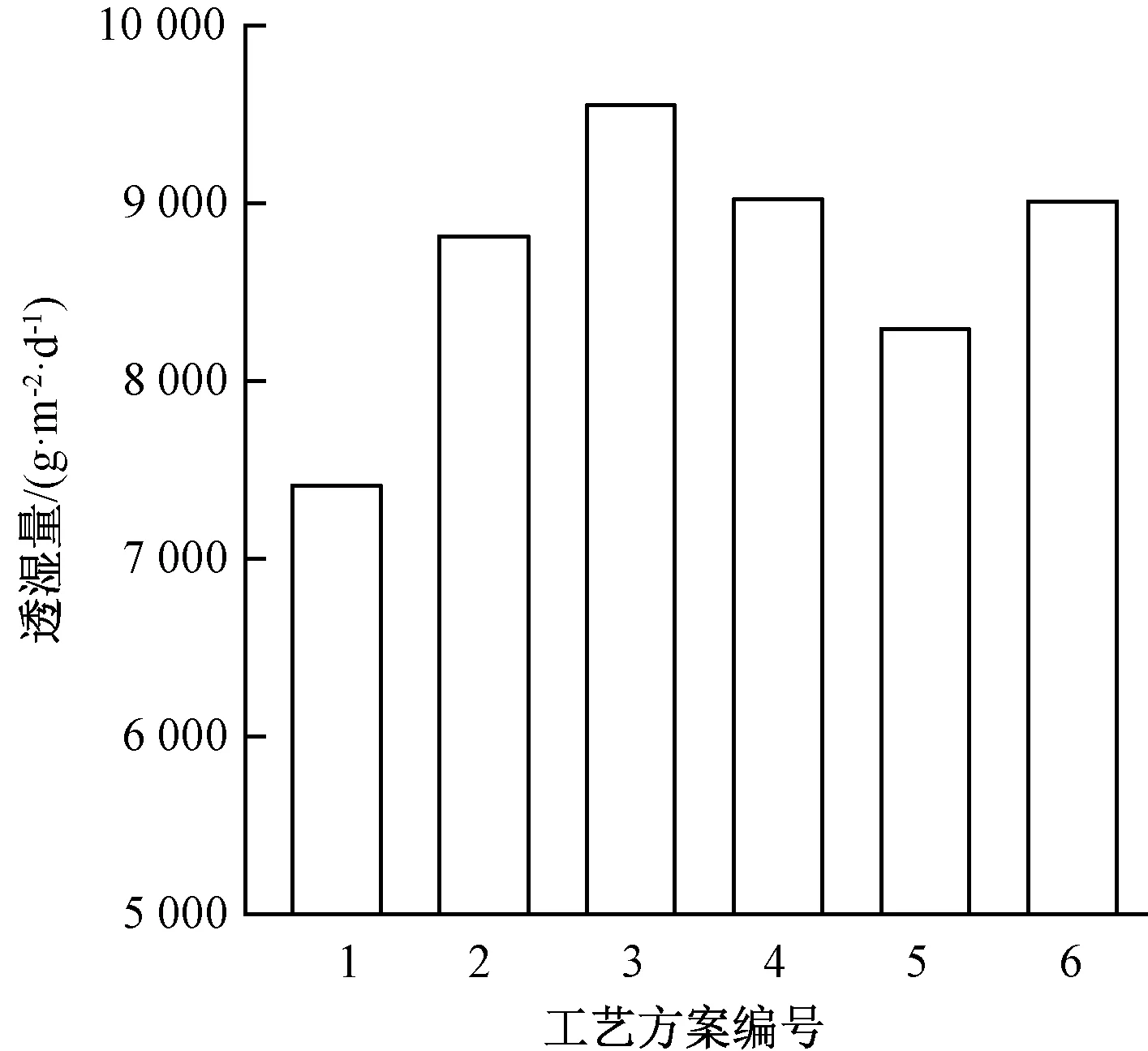

4.2 织物透湿性

织物透湿性能数据对比如图6所示。水气在织物间的传递能力体现了织物透湿性的好坏[9],其主要因素有:①织物中的孔隙,水气通过这些孔隙扩散至另一侧;②纤维的吸湿能力,水气在织物水气压较低的一侧逸出;③毛细管的作用,大量的水气分子会产生凝露,在毛细作用下扩展、蒸发。

图6示出,方案3的透湿性测试结果较好,这是因为工艺2中的连接点与工艺1和工艺3相比较少,其毛细效应在上述单向导湿性的测试中也体现出较好的效果,因此也提高了透湿性。

图6 织物透湿性数据对比Fig.6 Comparison of fabric moisture permeability data

而在工艺1与工艺3中,可以发现方案1、5均在非服用面8.25 tex(288f)一侧编织平针组织,形成的孔隙较小,且这种排纱方式导致织物的下机缩率增大,增加了织物的厚度,影响了织物透湿性,故方案1、5的透湿性比方案2、6差。

4.3 织物透气性

织物透气性的好坏与穿着舒适性直接相关。影响织物透气性的因素主要是纤维的结构性能、织物的组织结构,如织物孔隙的大小及分布情况。图7所示为织物透气率数据对比。

图7 织物透气率数据对比Fig.7 Comparison of fabric breathability data

图7示出,方案1、3、5样品透气性不如方案2、4、6,这是因为当空气从织物服用面5.55 tex(14f)一侧透过时,此时在非服用面使用较粗的纱线编织平针组织形成的孔隙较小,阻碍了空气通过;其次,由于该穿纱方式导致的下机缩率增加,织物厚度增加,也影响了织物的透气性。而方案2、4、6样品在服用面编织平针组织,另一侧由于纱线粗细的差异,在连接点周围形成了孔隙,有利于空气的通过,因此透气率较高。在普通服用针织物中,通常使用“粗盖细”的配置,即方案2、4、6的排纱方式,有利于提高面料的透气性。而本文设计的织物以保证织物较好的单向导湿性能为前提,且使织物具有一定的透湿透气性,从实验结果可以看出满足了织物透湿透气的要求。

对比方案1、3、5样品,方案1的透气性最好,这是因为在工艺1中连续成圈的次数较多,形成的孔隙较大,有利于空气通过。

4.4 综合评价

在人体运动易出汗的穿着条件下,对于运动类服装的重要要求是:服装面料可以快速吸收汗液并排出到外层,即要求服装具有良好的热湿舒适性。织物中的水分传递分为气态水传递和液态水传递[10]。气态汗即人体在一般室温环境下正常运动产生的水蒸气,要求服装具有透气性;液态汗则是在运动时人体会分泌大量液体,此时要求服装具有良好的单向导湿及透湿性能。

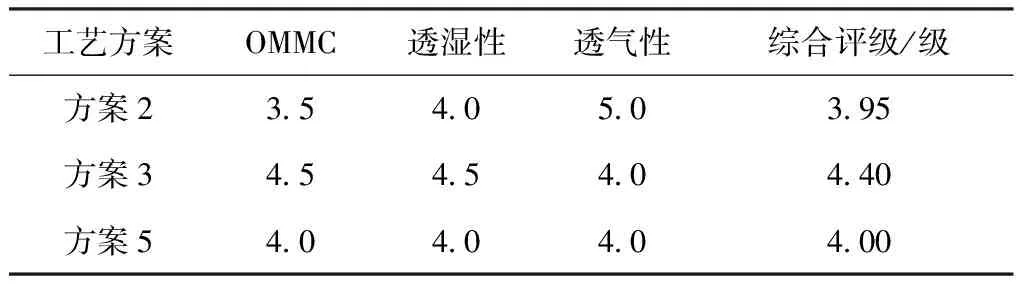

本文中所提到的织物以人体健身运动排汗的情况为前提,因此上述不同实验所占权重有所不同。分配具有单向导湿效果的方案2、3、5的各实验权重比,等级为1~5级,其中OMMC占50%,透湿性占30%,透气性占20%,综合评价如表5所示,最后通过式(2)计算得到综合评级。

X=a×b

(2)

式中:X为综合评级,级;a为单项数据的评级,级;b为每项数据所占比例,%。

表5 综合评价Tab.5 Comprehensive assessment

工艺2的组织结构连接点数量最少且分布均匀,再以5.55 tex/14f纱线编织贴肤层得到的方案3,相对其他方案显示出较好的单向导湿性能。但此结论仅与本次实验中其他工艺相比较,并非表示连接点越少单向导湿效果越好;在透湿性测试中,方案3也优于其他试样;其透气性测试结果虽不如常用的排纱方式编织的试样,但综合评价下,以工艺2为基础的方案3效果最好。

5 结 论

本文基于纤维的差动毛细效应原理,开发了6款具有单向导湿功能的纬编双面小提花织物,并通过织物液态水分管理以及透气透湿实验,对成品面料进行性能测试与评价,得出以下结论:

①通过纬编双面结构织物的液态水分管理实验,得出水分单向传递功能与组织结构中的连接点数量及分布相关;以细度小的涤纶纤维做贴肤内层,细度大的涤纶纤维做服用外层,且结构连接点少分布均匀时,织物内层干爽,织物的单向导湿传递指数达到264.02%,说明织物具有较好的毛细管效应,透湿性也较好。

②织物的透气性主要与织物的紧密程度相关,当上针配置粗纱线编织较紧密结构且双面连接点少时,粗纱线覆盖线圈多,透气性较差;改变穿纱方式,使用细纱线编织紧密侧,由粗纱线编织连接点,提高了织物的透气效果。在保证单向导湿功能的同时,透气透湿性能满足服用功能的要求。

本文探索了纬编双面单向导湿织物的结构实现方法,为基于针织结构单向导湿功能类服用的开发提供了新思路。