基于精梳毛纺系统的棉/毛混纺纱的开发

肖建波,于 勤,王 英,秦 浩,汪爱举

(1.天宇羊毛工业(张家港保税区)有限公司,江苏 张家港 215600; 2.沙洲职业工学院,江苏 张家港 215600;3.张家港市普坤纺织实业有限公司,江苏 张家港 215600)

羊毛纤维是一种天然环保的高档纺织原料,弹性好、身骨挺、光泽自然柔和,深受人们的喜爱。但是羊毛纤维手感偏硬,吸湿性不够好,作为贴身衣物穿着会有刺痒的感觉。棉纤维是传统绿色环保的天然纤维,手感柔软、透气、吸湿性好。但是棉纤维由于缺乏弹性,制成的衣服塑形性不好。2种纤维按一定比例混纺制成的纺织品,可发挥优势互补,提高成品的服用性、美观性及产品附加值,增加企业的经济效益。

由于棉纤维与毛纤维的长度差异大,混合后长度离散高,造成棉、毛混纺时纺纱难度大。本文针对上述问题,对传统毛纺精纺工艺路线的设备专件进行改造及工艺优化,形成了基于精梳毛纺系统纺制棉/毛50/50混纺纱的工艺,效果良好,提高了精纺棉/毛混纺纱线产品的附加值和经济效益,提高了企业竞争力。

1 工艺路线

传统精纺工艺路线包括前道工序和精纺生产工序。前道工序:制条→针梳机(一道)→针梳机(二道)→复精梳→针梳机(一道)→针梳机(二道)。精纺生产工序:针梳机(一道)→针梳机(二道)→针梳机(三道)→针梳机(四道)→无捻粗纱→细纱→络筒→并线→倍捻。

优化精纺工艺路线包括前道工序和精纺混纺生产工序。前道工序分别为棉纤维工艺:精梳棉染色→和毛→梳棉(改造设备)→并条;毛纤维工艺:毛条染色→复洗→头针→二针→复精梳→末针成球。精纺混纺生产工序为:针梳超喂混条(改造设备)→针圈混条1、2(改造设备)→无捻粗纱1、2、3(改造设备)→有捻粗纱→细纱→络筒→并线→倍捻。

2 主要工序工艺设计与设备改造

2.1 和毛工序

为增加纤维间的润滑,防止棉纤维缠绕,减少纤维在开松过程中反复打击形成毛粒,减少静电,和毛工序对棉纤维进行逐层喷洒抗静电剂,和毛工艺参数为:和毛油和抗静电剂的用量占棉纤维质量的0.1%和1.0%,平衡时间控制在6~8 h,回潮率控制在7%。

传统的B262型和毛机开松梳理由工作辊“5”、毛绒罗拉“2”与锡林“4”形成的4个梳理点完成和毛,撕扯作用由3对工作辊—剥毛辊梳理元件组合与锡林配合完成,工作原理见图1。但是该和毛机对纤维的开松、撕扯作用剧烈。所以和毛机改造时,尽量减少梳理点,减少针排密度,降低开松元件转速,加快纤维快速转移。降低转出辊速度,增加吸风负压,减少纤维开松时的损伤。

图1 B262型和毛机Fig.1 B262 wool blending machine

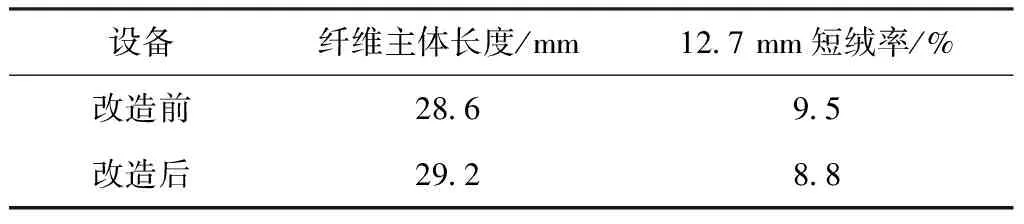

改造后锡林上的梳针从6组变为3组,如图2所示,有效控制棉纤维过度开松,减少纤维损伤程度,并降低了锡林转速,和毛后纤维几乎无缠绕,纤维损伤小,确保了后道加工的纤维品质。改造前后的纤维性能对比见表1。可见,改造后纤维主体长度增加率为2.1%,12.7 mm短绒率(棉纤维中小于12.7 mm的纤维含量)降低率为7.4%。

图2 改造后和毛机锡林表面针的角度排列形式Fig.2 Angle arrangement form of the needle on surface of the cylinder of the blending machine after transformation

表1 和毛机改造前后纤维性能对比Tab.1 Comparison of fiber properties before and after wool blending machine transformation

2.2 梳毛工序

A186型梳毛机改造目的:一是增大锡林和盖板隔距,减少梳理强度以降低纤维短绒率含量,让纤维在锡林针尖上分布通过道夫快速转移;二是降低锡林与刺辊的转速来减少纤维的缠绕打击程度,增大线速比,实现快速转移。改造前后梳毛工艺参数见表2。

表2 改造前后梳棉工艺参数Tab.2 Carding process parmerters before and after transformation

改造后的梳毛机实现了顺利梳理和成条,12.7 mm纤维的短绒率下降了35%,有效防止了纤维缠绕和更多的毛粒产生。

2.3 并条工序

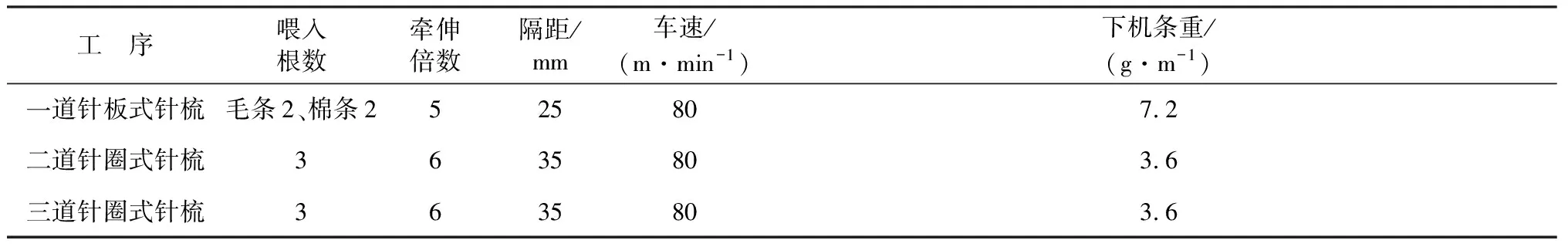

将传统精纺针梳机上针板上下运动的梳理形式改成针圈旋转运动的新型梳理形式,避免快速运动的针板与纤维相互摩擦而产生的大量静电;同时改变前牵伸皮辊的运动,有效地梳理短纤维,降低纤维层中的毛粒数量,提升毛条的条干均匀度。并条工艺参数见表3。

表3 针圈式并条针梳工艺参数Tab.3 Process parameters of needle loop drawing carding

2.4 精梳工序

精梳机的喂入部分的改进是采用12根条子喂入,每次给毛量为5.5 mm,条子排列稀散轻薄整齐,有利于条子进入梳理区清除毛粒和短毛;梳理部分的改进是对精梳锡林进行型号和针密排列更换,锡林针数从5排改为3排,更有效地梳理和清除毛粒、短绒。

精梳工序采用小隔距、轻定量、低车速工艺,以合理去除杂质、毛粒及短绒。精梳工艺参数为:喂入根数12根、牵伸倍数8倍、隔距为35 mm、出条速度86 m/min、下机条重15 g/m、给毛长度5.5 mm、后3排针密排列为30/30/30。

2.5 针梳工序

采用2道针梳,轻定量、中车速工艺,针梳工艺参数见表4。

表4 针圈式针梳工艺参数Tab.4 Needle carding process parameters

2.6 混条工序

采用3道针梳,轻定量、慢车速工艺,混条工艺参数见表5。

表5 混条工艺参数Tab.5 Blending process parameters

2.7 粗纱工序

粗纱工序分为无捻工序和有捻工序2种形式。

①无捻工序。无捻粗纱机中,采用搓捻的形式,通过搓皮板的来回往复运动使得粗纱条中纤维表层之间互相黏连、纠缠,从而形成一定的粗纱强力,牵伸和搓捻同步进行,即在搓捻的同时也进行牵伸作用。无捻粗纱机的牵伸效率较低。所以工艺改造时,牵伸倍数控制不超过5倍,有利于改善纤维长度离散大混合后的条干粗细节,使得产品质量稳定。粗纱工艺如表6所示。

表6 粗纱(无捻)工艺参数Tab.6 Roving (untwisted) process parameters

②有捻工序。有捻粗纱机中,通过粗纱机自身轴线转动加捻,使得粗纱中的纤维产生螺旋状的卷曲,同时粗纱中外层纤维紧压内层纤维,通过增加纤维间的摩擦力而增加抱合力。在粗纱退绕时不易产生意外伸长、不易产生纤维绕罗拉、绕胶辊等现象。有捻粗纱为握持牵伸,牵伸和加捻分2步进行,且在细纱牵伸过程中有利于对纤维的控制,有捻粗纱机同时适合纺制长度离散较大的混合纤维条,可以提高纱线品质。粗纱(有捻)工艺为喂入根数2根、牵伸倍数3倍、隔距28、38 mm、车速18 m/min、下机条重0.35 g/m。

2.8 细纱工序

细纱设备的改进是调整中罗拉上方的胶辊工作面滑溜槽的深度,以改善棉、毛纤维的受力状况,保证混合纤维在运动中能够在指定的牵伸区范围内运动,最终纺成58 Nm的纱线。细纱工艺为:喂入根数1根、牵伸倍数20.35倍、隔距95~105 mm、锭速8 000 r/min、钢丝钩Fo29/0、隔距块红色4.5 mm。细纱主要性能指标测试结果为:条干均匀度12.8%、断裂强力431 cN、捻度820 捻/m、毛粒9个/km。

3 结 论

采用精梳毛纺系统,改造了和毛机、梳毛机、精梳机及细纱机等设备,改进了梳毛、梳毛、并条、精梳、针梳、混条、粗纱、细纱等工序的工艺参数,成功纺制了棉/毛50/50混纺纱,解决了棉、毛纤维长度差异大而造成混纺过程中短纤落毛问题和混纺条产生易断现象。

①通过改变工艺流程、改造加工设备,利用毛精纺系统,解决了由于棉纤维与毛纤维二者长度差异大而不能正常纺纱的困境,开发并生产了高比例棉/毛混纺纱线。

②和毛机设备改造时减少了梳理点和针排密度、降低开松元件转速,减少纤维开松时的损伤。改造后棉纤维12.7 mm短绒率降低率为7.4%。

③梳毛机中增大锡林和盖板间距、降低锡林与刺辊的转速,顺利完成梳理和成条,棉纤维12.7 mm纤维的短绒率下降了35%,有效防止纤维缠绕和更多的毛粒产生。

④并条机中将针板上下运动的梳理形式改为针圈旋转运动的梳理形式,降低了纤维层中毛粒数量,提高了毛条的条干均匀度。精梳机中改进了喂入部分和梳理部分,更加有利于条子进入梳理区清除毛粒和短毛。

⑤通过无捻粗纱与有捻粗纱相结合,有效控制了棉/毛混纺纱的条干不匀和粗细节等现象,并利用有捻粗纱自身轴线转动加捻,螺旋状卷曲,使外层纤维紧压内层纤维,增加了抱合力,退绕时不易产生意外伸长、纤维绕罗拉、绕胶辊等现象。

⑥细纱机中调整了中罗拉上方的胶辊工作面滑溜槽的深度,确保了混合纤维在规定的牵伸范围内运动。