基于可持续设计理念的全成形针织鞋面的设计与开发

张泽军,梁建芳,董钟杰,曹雪榕,远玉洁,陈文焰

(1.西安工程大学 服装与艺术设计学院,陕西 西安 710048; 2.惠州经济职业技术学院,广东 惠州 516057)

随着科技的快速发展和物质水平的提高,人们对运动鞋类产品的要求也越来越高,不仅关注运动鞋的舒适性与设计的时尚性,同时也关心穿着的运动鞋在生产中是否会给环境带来破坏[1-2]。目前,全成形针织面运动鞋逐渐成为运动鞋研发的主流,针织全成形技术可简化运动鞋生产工序,降低人力成本,提高生产效率,减少环境污染,其在可持续、环保、智能、科技等方面被越来越多的消费者认可[3-4]。

本文从可持续设计理念出发,探索全成形针织鞋面的设计方法与原则,通过实例开发将废弃材料再利用、生命周期设计2种设计方法及全成形性、功能性、情感性3种设计原则体现,为全成形针织鞋面的可持续设计提供参考。

1 可持续设计理念概述

可持续设计是一种构建及开发可持续解决方案的策略设计活动,需要将环境、经济、道德等因素进行综合考虑,以一种成熟思考过的思维引导和满足消费者需求[5]。纺织品可持续设计主要体现在绿色环保以及改善人们的生活质量。

可持续设计原则主要包括减少消耗、回收利用和可重复利用[6]。废弃物的回收再利用是有效且广泛的可持续设计方式,减少了资源的浪费和对环境的污染[7]。

2 全成形针织鞋面的可持续设计

全成形针织鞋面可持续设计是在“自然—纺织品—人”的宏观视野下,尊重生态纤维原料特性,追求针织鞋面产品功能性、科技性与低能耗、高效率的结合,寻求人、纺织品和自然的和谐共生。

2.1 设计方法

2.1.1 废弃材料再利用

废弃材料再利用是指将回收废弃化学纤维、纺织品或废弃高分子材料直接经物理加工或熔融、溶解后纺丝生产的纺织纤维[8]。本文设计的全成形针织鞋面采用的原料是通过回收生活中废弃的塑料瓶经加工生产出的聚酯纤维。这种聚酯纤维通过循环再利用替代传统的皮革材料实现绿色环保,减少资源消耗而且价格低廉。聚酯纤维具有质量轻、强度高的特点,使其比传统皮革材质运动鞋更加轻便舒适,同时也更加耐磨,不易损坏,有效延长了运动鞋的使用寿命。

2.1.2 生命周期设计

设计全成形针织鞋面,原料选用可循环利用纤维;款式设计采用鞋身鞋舌一体的方式,使鞋面进一步轻量化;组织结构和工艺设计减少复杂工艺的使用实现节能减排;图案设计均采用彩色纱线编织获得,无需经过后期染色处理,不仅减少对环境的危害而且增加使用的安全性。生产全成形针织鞋面,制版运用花样小图技术,可以模块化应用缩短制版时间,对市场的变化做出快速反应;编织采用电脑横机全成形技术,提高生产效率,减少人工投入,实现原料的零浪费。穿用全成形针织鞋面产品,因其轻量柔软、透气舒适的特点,鞋子可以随着足部形态自然律动,使身体和鞋子之间建立一种共生关系,增加穿着体验,同时通过特定的图案设计向穿着者传达可持续理念,采用独特的组织结构,使其具有功能性以满足消费者对特定环境的需求,与使用者形成情感共鸣,提高使用频率[9]。全成形针织鞋面鞋废弃后,因鞋面后整理中进行热定形处理,使得该织物不脱散,可以通过解构重组或局部熔融方式进行再设计,改变鞋面款式或功能,赋予鞋面产品新的活力;全成形针织鞋面产品到其使用生命的终结也可通过专业的技术处理重新加工成新的材料,再进入生产与使用流程。

2.2 设计原则

2.2.1 全成形性

全成形性是基于电脑横机的全成形技术,以立体的方式一次性编织出整件产品,具有良好的整体性、舒适性、美观性。全成形针织鞋面整体运用楔形编织方法,由纱线编织一体成形,实现原料的零浪费,提高生产效率,减少人工投入,简化生产流程,降低生产过程中的碳排放。

2.2.2 功能性

全成形针织鞋面为纱线编织而成,故具有良好的透气透湿性能。同时遵循人体足部生理特征进行功能分区,通过组织结构变换实现鞋面的穿着要求。组织结构设计时采用成圈、移圈、集圈以及不织的编织方式形成空气层提花、全通透孔洞、半通透孔洞、罗纹组织等满足鞋面对于耐磨性、保形性、透气性和抗顶破性能的要求。全成形针织鞋面的设计遵循科技和功能的结合,实现绿色、健康舒适的理念。

2.2.3 情感性

设计全成形针织鞋面,选用100%可回收再利用的纤维,工艺上一次成形编织实现原料的零浪费,图案、符号、色彩、款式设计可以通过表现传统文化、个性时尚、保护环境等信息,向消费者传达绿色环保、节约能源、低碳生活的可持续理念,使其颇具艺术感,通过设计感官走进消费者的精神世界,引起消费者的情感共鸣。

3 开发实例

3.1 开发流程

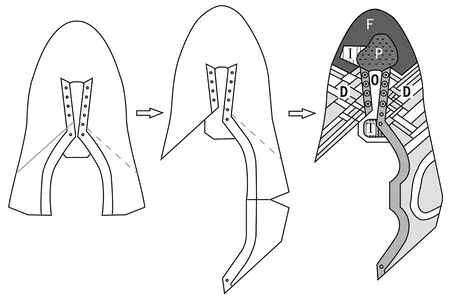

全成形针织鞋面开发分为3个阶段:①款式设计阶段。根据基础样本进行解构重组完成款式设计,并根据穿着与视觉要求完善细节设计。②制备阶段。确定设备参数、原料,根据产品功能性、全成形性设计组织结构与编织工艺,确定参数上机编织。③后整理阶段。下机后经熨烫定形获得成品。全成形针织鞋面开发流程见图1。

图1 全成形针织鞋面开发流程Fig.1 Development steps of fully formed knitted shoe upper

3.2 款式设计

全成形针织鞋面的款式设计见图2。根据鞋面基础样本将鞋帮与鞋内侧进行裁剪后重新组合,通过结构的解构与重组改变款式风格,使原有后中缝合线变为内侧缝合线,在整体视觉上隐藏缝合线优化视觉效果。非对称的结构符合消费者对款式多样性的追求,同时传达出运动具有无限可能的理念。非对称的款式也为鞋面废弃后再设计提供选择,沿着内侧缝合线剪开直至外侧对称区域结束,可形成无鞋后踵的新款式。

图2 款式设计Fig.2 Style design

全成形针织鞋面的鞋舌设计采用鞋舌鞋身一体成形,立体的鞋帮处理,加强款式的完整度和立体感,有效减少后期缝合工序,增加产品的舒适性。

依据全成形针织鞋面的功能性及装饰性对其进行分区设计,主要包括透气区P、加强区I、设计区D、标记区T、耐磨区F、装饰区O。设计区以层峦的山脉为灵感运用自由线条形成错落叠加的三角形与四边形,主体采用绿、蓝绿和荧光橙等明亮颜色体现绿水青山延绵不断的视觉效果,传达爱护自然、环保、自由等可持续理念。

3.3 设备参数

全成形针织鞋采用龙星LCX-252S型电脑横机加工,具体设备参数见表1。

表1 龙星LCX-252S设备参数Tab.1 Longxing LCX-252S equipment parameters

3.4 原料选择

全成形针织鞋面为实现减少资源消耗与绿色环保,选择的原料均为循环再利用纤维。

本文实验选用的原料:主纱为4根氨纶包覆纱(芯线为线密度2.2 tex氨纶丝,外包纱线为线密度16.6 tex涤纶丝),涤纶低弹丝具有良好的断裂强度起到主体支撑作用,氨纶增加了织物的弹性;热熔丝为1根11.1 tex聚氨酯纤维,具有相对低的熔点,经加热熔融冷却后对鞋面起到定形和保形作用;弹力纱为2根18.2 tex低弹涤纶包23.3 tex氨纶的弹力纱,弹力纱对领口及加强部位起到紧束作用。

3.5 组织结构

全成形针织鞋面整体以空气层提花组织为基本组织,在此基础上通过改变组织结构实现透气性、透湿性、耐磨性、拉伸性等性能要求。根据款式设计时对鞋面进行的分区设计,运用不同组织结构设计出具有孔洞效应、耐磨功能、加厚设计的织物。

3.5.1 孔洞效应

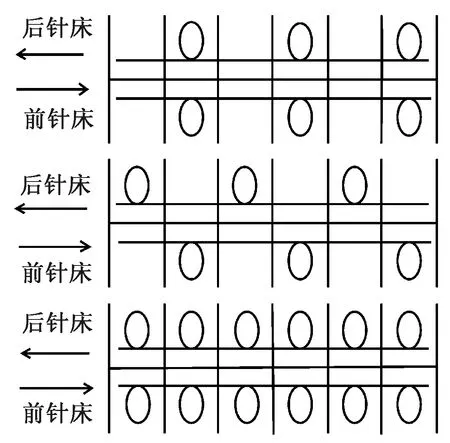

孔洞效应区编织图见图3。人体足部分布着较多的汗腺,因此在款式设计时在脚面设计透气区P增加运动鞋的穿着舒适性。为使透气区具有更好的透气和透湿性能,孔洞效应织物通过空气层提花组织、移圈组织、双罗纹组织复合而成。

图3 孔洞效应区编织图Fig.3 Weave diagram of hole effect area

孔洞效应织物以空气层提花组织为基本组织,孔洞所在2针位的前后针床线圈翻针移针至相邻对向针位的织针上使得此2针位为空针形成孔洞,由于相邻2针位空针无法连续编织成圈,因此采用双罗纹组织进行补针[10]。孔洞效应织物采用全通透孔洞,形成的孔眼最大,透气性能最好,运用2个线圈移针同摇床方向的方式来减少编织行数,在保证透气性的同时提高生产效率。

3.5.2 耐磨功能

耐磨功能区编织图见图4。人体足部需要承载整个身体质量以及鞋子的使用方式,使得鞋头部位承载较大的作用力,因此款式设计时在鞋头设计了耐磨区F。鞋舌上需要承载款式信息的作用需要局部区域硬挺,因此款式设计时在鞋舌设计了标记区T。为使耐磨区和标记区具有更好的耐磨与硬挺性能,耐磨功能区通过空气层提花组织、集圈组织复合而成。

图4 耐磨功能区编织图Fig.4 Weaving diagram of area wear-resistant functional

耐磨功能区以空气层提花组织为基本组织,在其中间编织2个横列的前后针床间位隔针集圈组织,同时减少集圈组织的度目参数,使得前后针床线圈连接更加紧密,提高耐磨性及硬度。

3.5.3 加厚设计

加厚设计区编织图见图5。在运动中鞋子需要良好的包裹性,对脚起到保护作用,因此款式设计时设计了加强区I。为使加强区具有更好的厚度及紧束性能,加厚设计区通过空气层提花组织、圆筒组织复合而成。

图5 加厚设计区编织图Fig.5 Weave diagram of area thickening design

加厚设计区以空气层提花组织为基本组织,再进行前后针床间针位隔针圆筒组织和前后针床同针位隔针圆筒组织编织,此织物因隔针编织产生的浮线而增加厚度,同时前后针床同针位隔针编织与前后针床间针位隔针编织使得相邻针位前针床织针的成圈比为1∶3,后针床织针的成圈比为1∶1,相邻针位成圈数量的不同改变了线圈间的拉力进一步增强紧束性。加厚设计区整体均为成圈编织不涉及翻针移针保证编织效率的同时增加编织的稳定性。

3.6 编织工艺

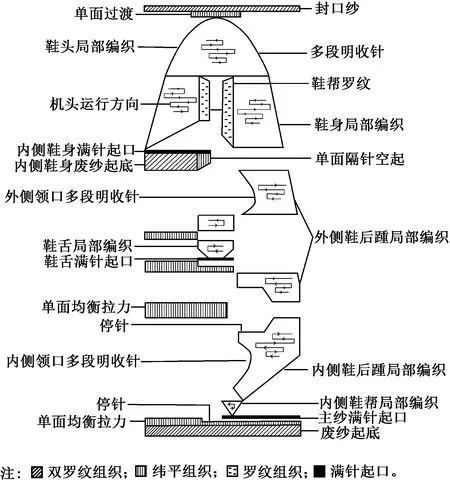

3.6.1 工艺设计

全成形针织鞋面工艺设计图见图6。本文实验为非对称款式,工艺设计中既要完成先编织鞋面主体区域编织,又要为后编织鞋面主体区域设计好辅助拉力。根据整体宽度编织双罗纹组织起底,之后连接纬平组织进行单面过渡,左侧未编织到鞋面主体区域部分分段编织纬平组织,起到均衡拉力作用。右侧根据内侧鞋帮和内侧鞋后踵区域的针数进行满针起口编织,中间停针为之后的局部编织预留空间,右侧的内侧鞋帮和内侧鞋后踵区域根据所需形状进行局部编织,领口处弧度通过多段明收针改变织物外观形状,整体鞋后踵通过局部编织与停针结合实现所需立体弧度。左侧带主纱根据鞋舌针数满针起口,再根据所需形状进行局部编织。右侧外侧鞋后踵区域根据所需形状完成局部编织,领口及边幅通过多段明收针改变织物外观形状。左侧编织双罗纹组织及鞋帮对应部位的纬平组织,根据内侧鞋身针数进行满针起口编织。此时整体鞋身与鞋头合并根据所需形状进行局部编织,通过多段明收针实现所需轮廓。鞋帮部位编织隔针的罗纹组织,增强鞋帮硬度同时实现内层与外层的分离。最后编织纬平组织过渡和双罗纹组织封口[11]。工艺设计中运用左右分边并且非对称编织方式实现鞋面的一体成形,可节省原料并减少废料的产生,提高生产效率。

图6 工艺设计Fig.6 Technological design diagram

3.6.2 制版设计

全成形针织鞋面制版与实物图见图7。制版设计运用了花样小图技术与普通色码结合的制版方式,鞋面主体区域运用无动作色码代替动作集合的方式,辅助区域运用普通色码。花样小图技术可以模块化应用以有效压缩动作行数使制版设计构图完整,并且提前设置导纱器、度目、速度等编织参数提高制版效率,从而降低人工成本的投入[12]。

图7 制版设计与实物图Fig.7 Plate making design and physical drawing.(a)Plate making design;(b)Physical drawing

全成形针织鞋面编织过程中共用7把导纱器。1号导纱器为弹力纱导纱器;2号导纱器为鞋舌导纱器;4号与11号导纱器为主纱(主色)导纱器,6号与13号导纱器为主纱(花色)导纱器,由于鞋面为左右分边织,所以导纱器也为分边设置,间隔设置导纱器有利于提高编织的稳定性减少坏片率;8号导纱器为废纱导纱器。本文实验度目参数设置见表2。

表2 度目参数设置Tab.2 Parameter settings on yarn bending depth

3.7 后整理

全成形针织鞋面后整理流程:下机→处理废纱→自然回缩→模具定位→蒸汽熨烫→冷却定形。产品下机后拆除废纱放置30 min使织物自然回缩。全成形针织鞋面为立体结构,需运用模具定位以防止过量熨烫导致局部变形损坏,定位后蒸汽熨烫,根据热熔丝类型确定熨烫温度为200 ℃,时间为20 s,使热熔丝充分熔融化黏合,经冷却定形获得成品全成形针织鞋面。

4 结束语

本文基于可持续设计理念,从全成形针织鞋面的特性出发,提出废弃材料再利用、生命周期设计2种可持续设计方法以及全成形性、功能性、情感性3种可持续设计原则。以具体开发实例为例,款式设计上为鞋舌鞋身一体的非对称款式,体现不拘一格,运动具有无限可能的理念,也为废弃后再设计提供选择;图案设计为绿水青山延绵不断的视觉效果,由彩色纱线编织而成无需染色,减少环境污染,传达保护环境的可持续理念;组织结构设计上实现功能性的同时减少复杂工艺的运用,保证编织的稳定性和高效率;通过款式、图案、功能性等设计从感官上使穿着者产生情感共鸣,增加产品的使用频率。原料采用可循环再利用的聚酯纤维,绿色环保,价格低廉,编织的织物更加耐磨损,有效提升其使用寿命;制版上运用花样小图技术,模块化的应用提高制版效率;编织采用电脑横机的全成形技术,实现原料的零浪费,减少生产工序和人工投入提高生产效率,减少碳排放,实现低能耗与高效率、科技性与经济性的有效结合。