冲击载荷下固体火箭发动机起爆过程数值模拟

张泽远,沈 欣,莫 展,白涛涛

(1 中国空空导弹研究院,河南 洛阳 471009;2 航空制导武器航空科技重点实验室,河南 洛阳 471009;3 空军装备部驻洛阳地区第一军事代表室,河南 洛阳 471009)

0 引言

随着我国航空母舰及舰载机的服役,对导弹动力装置的安全性、低易损性以及环境适应性等提出了更高的要求。航母上需要搭载战斗机、攻击机、反潜机等各类舰载机,安装各类火炮、导弹发射装置,为了维持航母和这些武器平台的动力以及正常运行,需要储备大量的燃料和弹药。因此,航母上燃料、弹药贮存密度高,称航母为移动的火药库毫不为过,一旦燃料和弹药出现意外极易引起二次爆炸。国外早在20世纪60—70年代就开始制定低易损性试验方法和评价程序,其中美军标MIL-STD-2105D明确了子弹冲击、破片轰击、聚能射流冲击等钝感弹药考核项目。子弹、破片及射流冲击固体火箭发动机,属于高速冲击载荷作用于发动机,有必要通过数值模拟的方法研究发动机起爆过程。国内路胜卓等采用实验和数值模拟对比分析方法,研究了某高能固体推进剂的殉爆过程。贾祥瑞、黄风雷、王永杰等采用拉氏分析实验方法,研究固体推进剂的冲击起爆行为,对推进剂的冲击起爆过程进行了数值模拟。杨琨等利用有限元方法对破片冲击固体火箭发动机过程进行数值模拟,计算不同工况下破片冲击发动机的起爆阈值,分析影响破片冲击发动机起爆阈值的因素。庄建华、王宇、何涛、郝雯等根据高速变形条件下功热转化理论,计算出子弹穿透壳体温升对灼热弹体与推进剂高速摩擦生热条件下的瞬态热传导问题,建立了相关理论模型,并进行了数值模拟。国内对固体发动机壳体装药冲击起爆过程研究较少,固体发动机在冲击载荷下的安全性机理还不清晰,研究发动机壳体装药的冲击起爆过程具有重要的意义。文中基于宏观唯象法建立数学物理模型,利用AUTODYN有限元计算软件,研究发动机壳体装药在冲击载荷作用下的响应特性。

1 数值模拟方法

为获得冲击载荷作用下发动机药柱的反应特性,应用非线性有限元方法模拟计算发动机装药的冲击起爆过程。

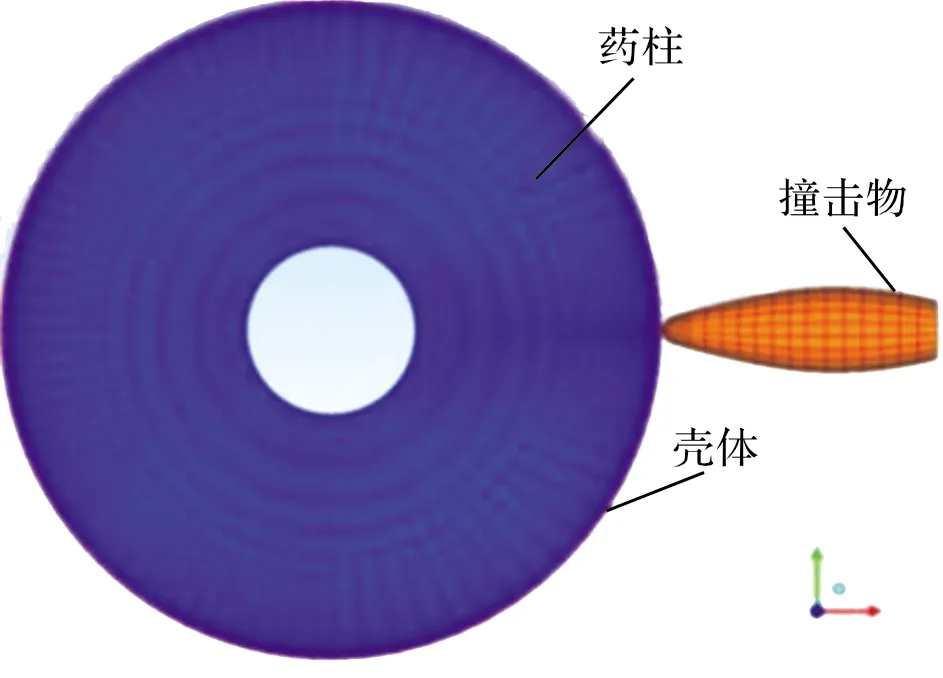

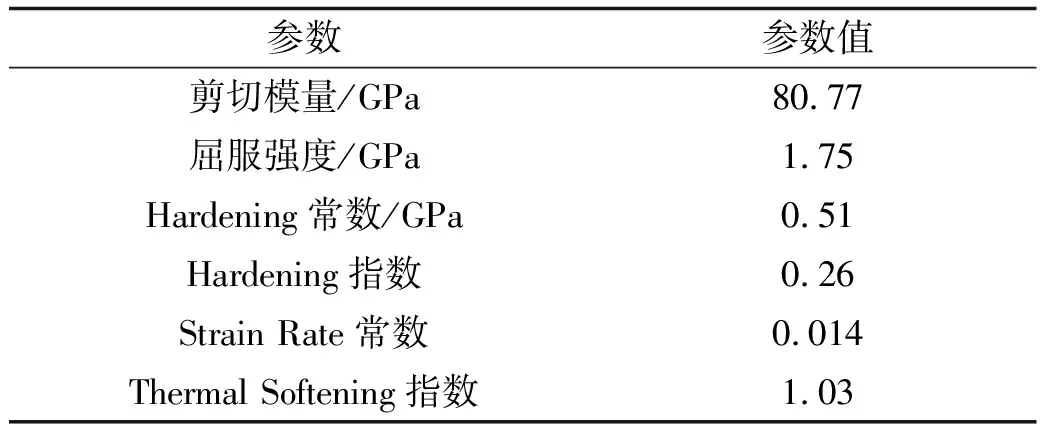

1.1 物理模型及网格划分

固体火箭发动机包括金属壳体、圆管药柱,药柱采用高能推进剂,绝热层可忽略。发动机壳体外径为203 mm,壳体壁厚1.5 mm;发动机药柱外径为200 mm,装药内孔直径52 mm,长度280 mm。选用弹头形状撞击物,如图1所示。使用ICEM软件进行网格划分,对重点关注的区域进行网格加密,总共生成网格30万左右,满足计算精度要求。

图1 固体火箭发动机撞击模型

1.2 推进剂材料模型

推进剂材料模型包括反应速率方程和材料本构模型。固体推进剂是典型的含能材料,与炸药具有相似的起爆特性。三项式点火增长模型是在对非均质短脉冲冲击起爆过程进行研究的基础上提出的,在爆轰物理学领域有着最为广泛的应用,推进剂反应速率方程采用三项式点火增长模型。Tarver和Lee等根据实验观测现象和数据分析,将冲击起爆分为3个阶段:第一个阶段是热点的形成和点火;第二个阶段是热点扩散引燃周围的炸药,并且冲击波的作用还会形成新的热点;第三阶段是热点的汇合过程,进而引发大范围的反应。

(1-)

(1)

式中:、、、、、、、、、、和是12个可调系数;表示反应度;表示压力。在爆炸的数值模拟中,要利用反应度去控制不同阶段的开始和结束,当>,max时,点火项取零;当>,max时,燃烧项取零;当<,min时,快反应项取零。在描述起爆和爆轰机理的时候要取两套不同的参数。第一项表示在冲击作用下装药中的颗粒或空穴被加热点火,形成热点,并有热点引起反应。第二项用来描述孤立的热点开始向未反应的装药转移,反应快速完成。第三项为反应后缓慢的扩散控制。

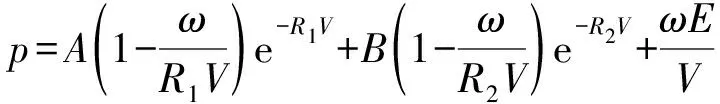

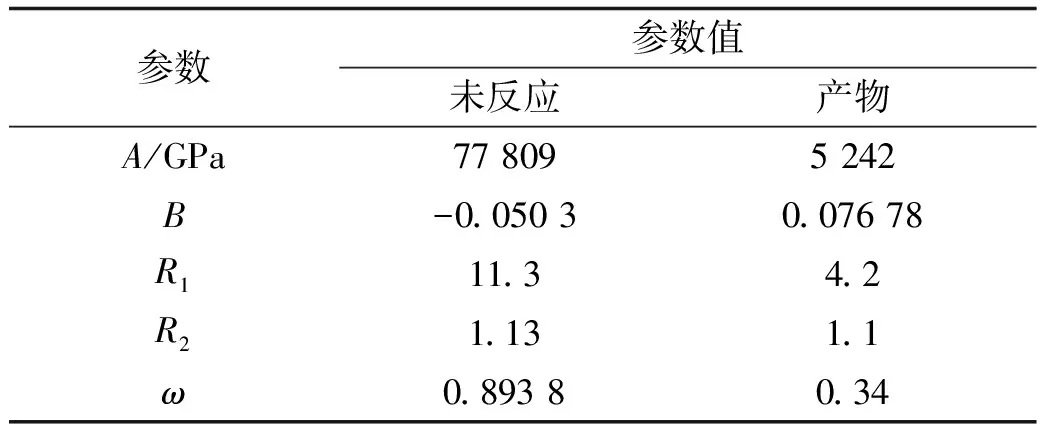

点火增长模型与状态方程联合应用,JWL状态方程能够精确地描述爆炸产物的膨胀驱动过程,在爆轰及爆炸驱动的数值模拟中广泛应用。联合JWL状态方程与反应速率方程进行JWL方程的一般压力形式为:

(2)

式中:为爆轰产物的比容;、、、、、为待定参数。

为获得三项式点火增长模型参数,对某低易损推进剂开展了拉氏实验和标准圆通试验,试验方法参考GJB772A《炸药试验方法》,获得的模型参数见表1和表2。

表1 推进剂Lee-Tarver模型参数

表2 推进剂JWL状态方程参数

推进剂材料本构模型采用弹塑性模型,实际上材料不能承受任意大的剪切应力,变性太大,材料就会达到它的弹性极限,开始塑性变形。推进剂材料本构关系由剪切模量、屈服强度、有效塑性应变极限等参数构成。

1.3 金属材料模型

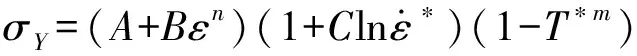

在爆炸与冲击高应变率强动载加载条件下,产生的压力会超过材料强度几个数量级,应变率会超过10s,经典刚体力学理论已不再适用,必须考虑应力波传播的影响,选用能够描述高应变率材料行为的本构模型。Johnson-Cook模型能够模拟承受大应变、高应变率的材料强度性能。文中涉及到的金属材料包括发动机壳体、子弹本体,均采用Johnson-Cook本构模型来描述。此模型定义屈服应力为:

(3)

表3 Johnson-Cook模型参数

2 计算结果及分析

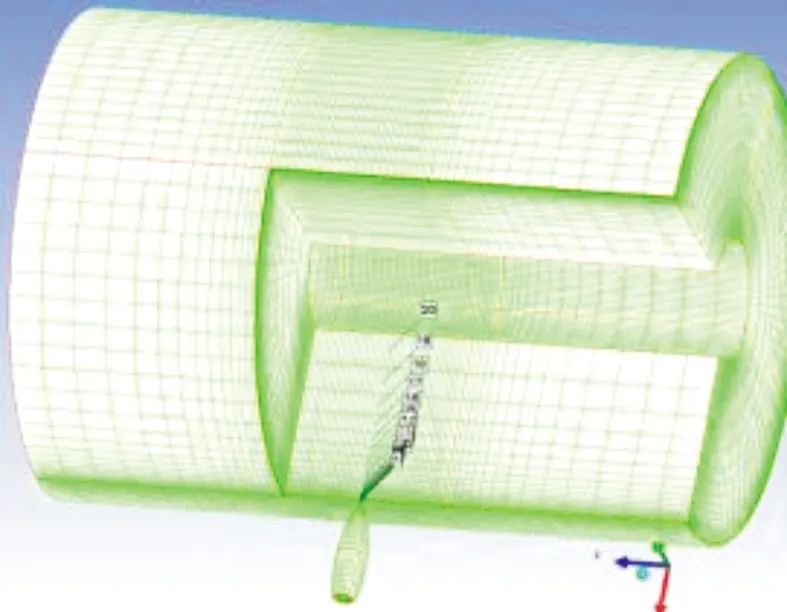

对于冲击起爆问题,目前数值模拟中广泛应用点火增长模型来研究爆轰和膨胀,基于装药点火从局部“热点”开始并由这些“热点”向外增长的假设,主要通过内部高斯点压力变化和反应度综合判定反应程度,药柱内部高斯点设置位置见图2。

图2 内部高斯点位置

2.1 不同撞击速度影响分析

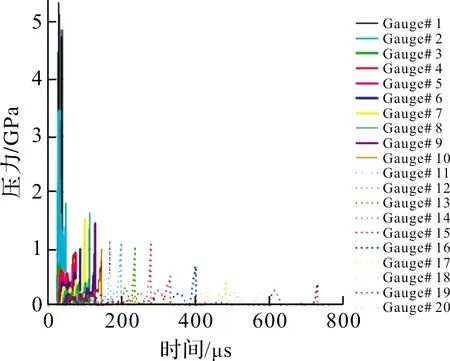

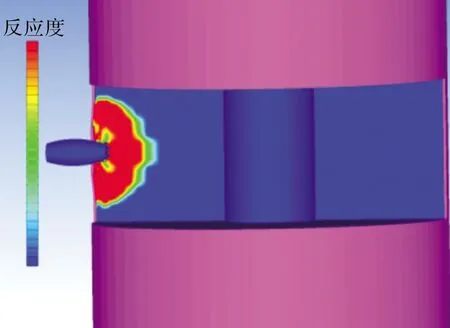

弹头形状撞击物以不同速度撞击发动机药柱时,随着速度的增加反应等级逐渐提高。图3为冲击速度为850 m/s时,3 000 μs时刻发动机反应度云图。图4为内部高斯点压力变化曲线。发现撞击物先驱冲击波压力较小,低于临界起爆压力,侵彻药柱过程中产生的局部“热点”不足以维持冲击波的强度,未能引爆药柱,穿过药柱。药柱内部高斯点压力较低,侵彻过程压力不超高5 GPa。

图3 反应度云图(850 m/s)

图4 高斯点压力(850 m/s)

图5为冲击速度为1 982 m/s时,90 μs时刻发动机反应度云图。

图5 反应度云图(1 982 m/s)

图6为内部高斯点压力变化曲线。当弹体速度较高时,撞击发动机后产生先驱冲击波,以冲击波的形式在介质中传播,在推进剂中形成高压区域,高压区域迅速向外传播,点燃外围推进剂,装药发生了爆轰,波阵面形状为半球形,波阵面先于弹体轨迹进行传播。波阵面传过的区域,反应度均为1,说明该区域已经完全反应。在药柱中激起的爆轰逐渐成长,如果起爆冲击波作用的时间足够长,经过一段时间可以达到稳定爆轰。

图6 高斯点压力(1 982 m/s)

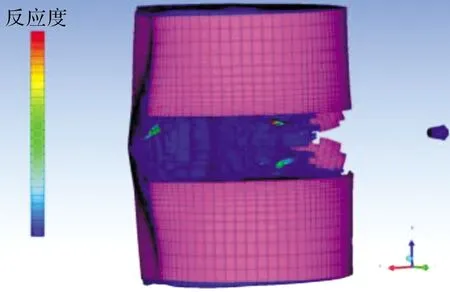

2.2 不同方向角撞击影响分析

为分析弹体垂直和斜向冲击发动机的破坏效果,以相同的初始入射速度分别计算,图7、图8为发动机药柱内部反应度云图,可以看到斜向射入导致半球形波阵面发生偏转,波阵面与壳体接触反弹,药柱内部压力与反应度急剧上升。垂直入射未发生爆轰,而斜向入射发生了爆轰,说明不同冲击角度对发动机的反应有影响;速度相同的情况下冲击角越小,与药柱的接触面积越大,反应程度越剧烈,但冲击角度太小可能发生反弹无法射入。

图7 垂直射入反应度云图

图8 斜向射入反应度云图

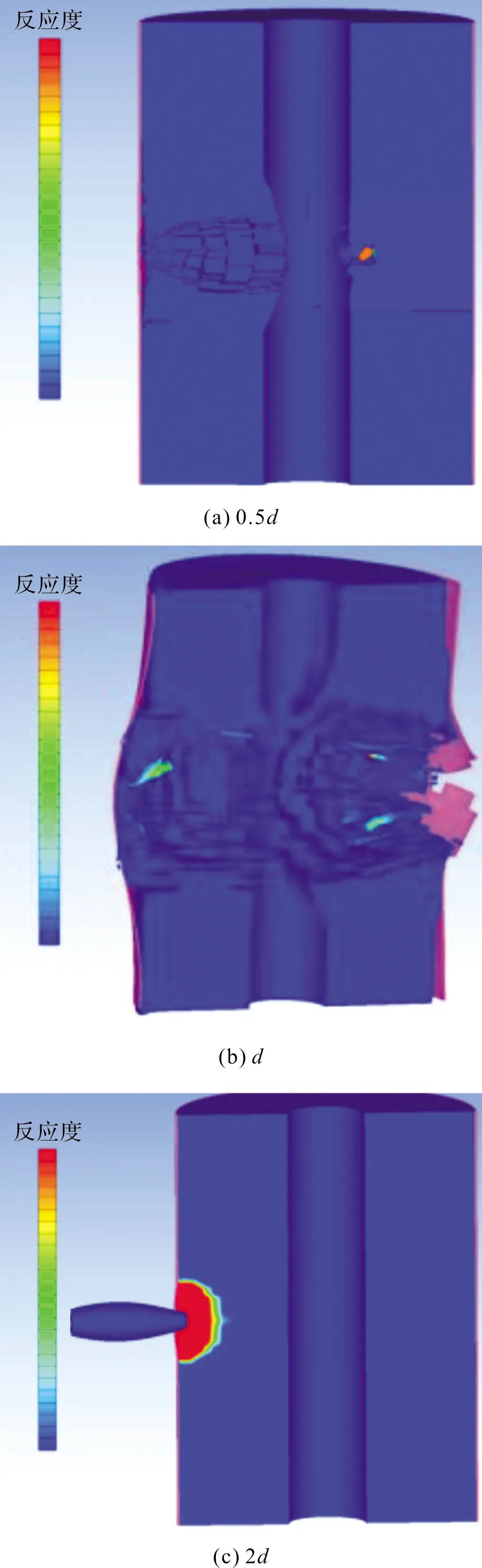

2.3 弹体尺寸大小影响分析

为分析弹体尺寸大小对发动机装药的冲击效果,保持发动机形状尺寸不变,弹体形状不变但尺寸等比例调整,分别放大2倍、缩小2倍进行仿真计算。图9、图10为冲击初始速度相同、不同大小(05、、2,为弹体直径)弹体冲击仿真结果。发现弹体比例尺寸越大,冲击发动机越容易起爆。弹体尺寸太小,甚至无法射穿发动机。观察装药内部高斯点压力曲线,发现弹体尺寸越大,装药内部接触点压力升高越快。

图9 不同比例大小弹体冲击反应度云图

图10 不同比例大小弹体冲击内部高斯点压力变化

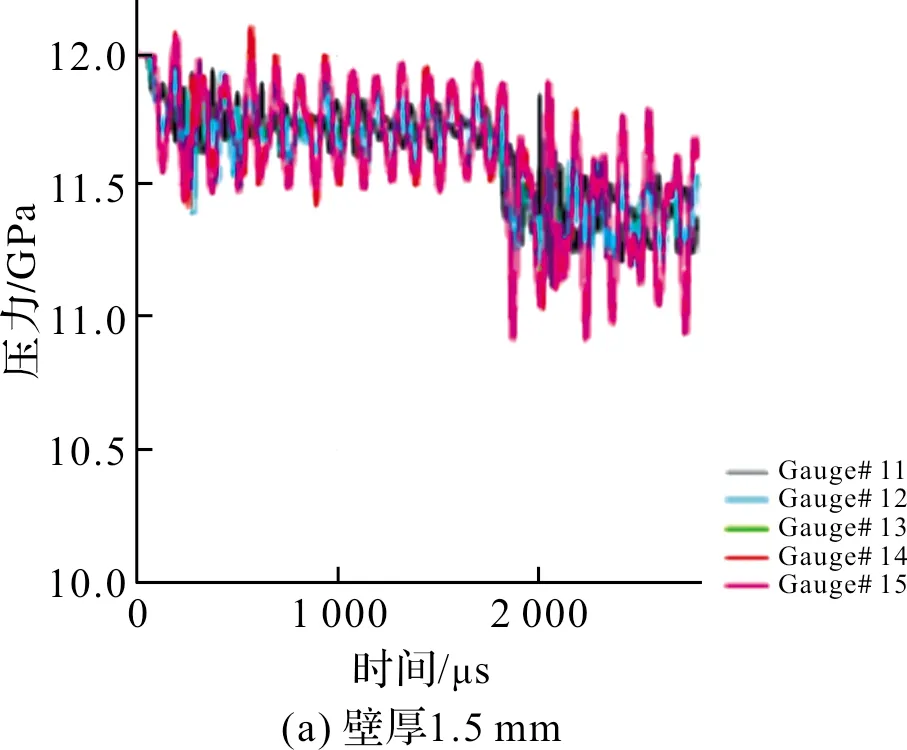

2.4 发动机壳体壁厚对撞击保护程度

为分析壳体壁厚对撞击防护效果,先不考虑装药,冲击不同壁厚的壳体,壳体内径相同,壁厚从1.5 mm逐渐增大到7.5 mm。从冲击壳体变形情况看,壳体壁厚越厚弹体变形越大,变形后弹头越钝。分析冲击过程中,弹体速度监测曲线(图11)随着厚度的增加弹体速度衰减越快,这是由于穿甲过程中损失的动能较大,剩余速度较小。

图11 不同壁厚弹体速度变化曲线

壳体厚度越大,冲击过程中阻力越大,速度衰减量越大,在计算范围内其衰减量基本呈线性增长。

3 结论

研究发动机壳体装药在冲击载荷作用下的响应过程,获得如下结论:

1)以点火增长模型为基础,建立了发动机壳体装药冲击起爆数值模拟方法,形成推进剂冲击起爆判定方法。

2)撞击速度越高,在局部易产生“热点”,在推进剂中形成高压区域,高压区域迅速向外传播,点燃外围推进剂,超过临界阈值装药发生爆轰。

3)斜向射入撞击与药柱的接触面积较大,反应程度较垂直入射剧烈。弹体比例尺寸越大,装药内部接触点压力升高越快,越容易起爆。发现弹体尺寸越大。

4)发动机壳体厚度增加,弹体速度衰减越快,冲击过程中阻力越大,在计算范围内其衰减量基本呈线性增长。