高速公路路面温拌阻燃沥青应用技术研究

甄建平

(张家口市公路工程管理处,河北 张家口 075000)

0 引言

普通沥青路面施工过程中对环境造成较大的影响,随着我国对环保的重视,传统公路施工工艺已经不能满足需要,而温拌阻燃沥青路面可以有效解决这一问题[1]。故本文对不同温拌剂掺量和阻燃剂掺量进行试验分析,在试验路段采用普通沥青和温拌阻燃沥青进行摊铺施工,并对残留动稳定度和残留最大弯拉应变进行试验检测分析,以确定最佳施工参数及制备工艺。

1 工程概况

某高速公路全线长130km,设计车道为双向四车道,起点桩号为K1500+000,终点桩号为K1630+000,路基宽36m,路基平均填高4m,最大填高6m,最小填高3.2m,该公路各结构层施工方案见表1。

表1 某公路各结构层施工方案

2 施工工艺

2.1 原材料准备

为保证温拌阻燃沥青路面路用性能满足施工要求,本文优选沥青、温拌剂和阻燃剂等原材料,并进行各项性能检测,检测结果满足规范要求才能投入施工中。

(1)沥青

本文采用某公司生产的SBS改性沥青,并对其各项性能指标进行试验检测,检测结果均满足规范要求,如表2所示。

表2 SBS改性沥青各项性能指标检测结果

(2)温拌剂

本文采用路用性能稳定的EC-120温拌剂,室温下该温拌剂呈黄色小颗粒状,当温度大于120℃时可以完全融化在沥青中,不仅可以有效改善沥青高温黏度,还可以降低沥青混合料拌和温度和压实温度且不影响混合料性能。并对温拌剂物理化学指标进行检测,检测结果如表3所示。

表3 EC-120温拌剂物理化学指标检测结果

(3)阻燃剂

本文采用某公司生产的FRMAX高效阻燃剂,室温下该阻燃剂呈白色粉末状,掺加到沥青中,不仅起到安全环保的作用,还可以有效提高沥青的阻燃性能。高效阻燃剂检测结果见表4。

表4 高效阻燃剂检测结果

2.2 温拌阻燃沥青制备

合理的温拌剂和阻燃剂掺加量不仅可以节约施工成本,还可以有效提高温拌阻燃沥青路面路用性能,故本文采用温拌剂掺加量为2.5%、3.5%、4.5%和阻燃剂掺加量为8%、10%、12%、14%制备温拌阻燃沥青,并在实验室内制作试验试件,对其三大指标和极限氧指数进行测定。极限氧指数能够较好评价阻燃沥青燃烧性能的影响,极限氧指数计算如下式所示:

式(1)中:[O2]为临界氧气浓度时气体中氧气体积流量;[N2]为临界氧气浓度时气体中氮气体积流量。

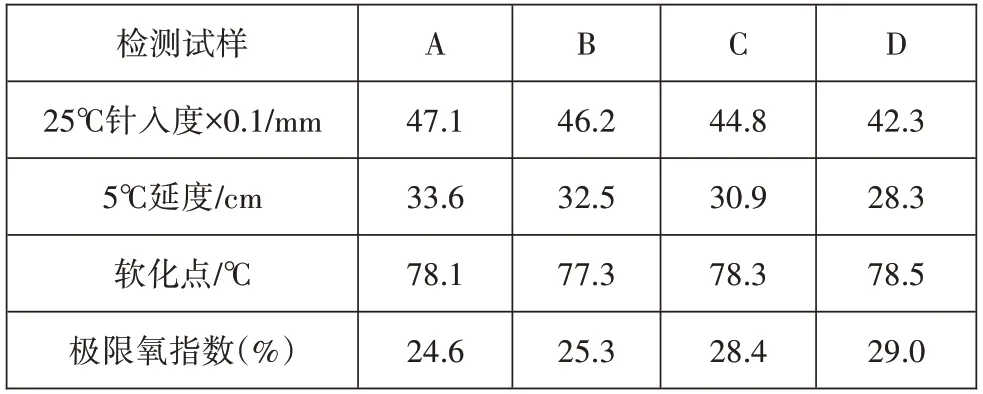

(1)阻燃剂掺加量

为研究阻燃剂掺加量对温拌阻燃沥青性能影响,本文采用SBS改性沥青制备温拌阻燃沥青。制备过程如下:取250gSBS改性沥青,调节恒温恒湿干燥烘箱温度为150℃,保温时间为3h,然后将加热器调节至160℃,使用高速剪切机对沥青进行剪切,调节剪切机转速从0r/min增加到5 000r/min,再将掺量为8%的阻燃剂加入制备沥青A,掺量为10%阻燃剂加入制备沥青B,掺量为12%的阻燃剂加入制备沥青C,掺量为14%的阻燃剂加入制备沥青D。制作试验试件,对其三大指标和极限氧指数进行试验检测,检测结果如表5所示。阻燃剂掺加量与针入度、延度和极限氧指数关系如图1所示。

表5 阻燃沥青性能检测结果表

图1 阻燃剂掺加量与针入度、延度和极限氧指数关系

由图1可知,极限氧指数随阻燃剂增加而逐渐增加。试件A极限氧指数为24.6%,试件B极限氧指数为25.3%,氧指数增加率为2.8%;试件C极限氧指数为28.4%,氧指数增加率为12.2%;试件D极限氧指数为29.0%,氧指数增加率为2.1%;阻燃剂从10%增加到12%时,此时抑烟效果最好,而阻燃剂从12%增加到14%时,极限氧指数虽有增加但增加效果并不明显。

由表5可知,随着阻燃剂的增加四组沥青软化点在78℃起伏,但延度从33.6cm减小到28.3cm,针入度从47.1减小到42.3,延度和针入度逐渐减小,虽都满足规范最小要求,但掺量为14%时延度为28.3cm,掺量为12%时延度为30.9cm,试件D明显小于试件C,从施工和经济性分析,阻燃剂掺量应选择12%。

(2)温拌剂掺加量

为研究温拌剂掺加量对温拌阻燃沥青性能影响,本文选择阻燃剂掺加量为12%制备阻燃沥青,再掺加2.5%的温拌剂制备温拌阻燃沥青E,3.5%的温拌剂制备温拌阻燃沥青F,4.5%的温拌剂制备温拌阻燃沥青G,并对三大指标进行检测,结果如表6所示。温拌剂掺加量与针入度、延度和软化点关系如图2所示。

图2 温拌剂掺加量与针入度、延度和软化点关系

表6 温拌阻燃沥青性能检测结果

由图2可知:试件G较试件E软化点从74.1℃上升至79.1℃,表明温拌剂可以有效改善温拌沥青高温性能;试件G较试件E针入度从47.1降低至41.3,表明掺入温拌剂使得沥青抗变形能力得到提高;试件G较试件E延度从29cm降低至19cm,表明虽然掺入温拌剂使温拌阻燃沥青延度降低,但是掺量为4.5%此时试件延度为19cm,小于20cm,已经不符合规范要求,从施工和经济性分析,温拌剂掺量应选择3.5%。

2.3 拌和与运输

温拌阻燃拌和施工应严格控制拌和温度,拌和温度控制在170℃,出料温度应控制在165℃。拌和完成后,应立即送至施工现场。装车时在运输车内壁涂抹润滑剂,防止混合料黏附在车内壁,导致清洗困难。混合料装卸作业时要保证运输车平稳[2]。

2.4 摊铺与碾压

摊铺作业前应将摊铺机预热到110℃,同时保证混合料温度不得低于120℃。摊铺机工作速度在3km/h范围内,碾压成型规则为“先轻压,后重压、先慢压,后快压、先压两边,后压中间”,压实遍数在8次以上,16次以下为佳[3]。

3 性能检测

3.1 残留高温性能

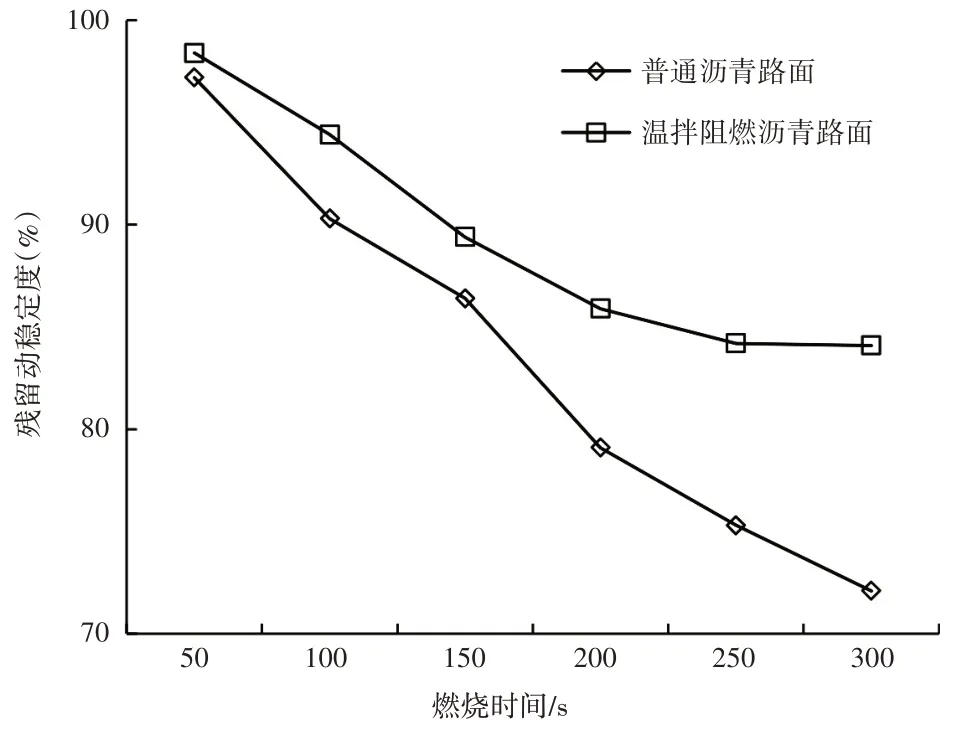

为研究温拌阻燃沥青路面残留高温性能,本文在试验路段对比普通沥青路面和温拌阻燃沥青路面残留动稳定度DS0,通过试验检测燃烧后的动稳定度变化情况,检测结果如表7所示,残留动稳定度DS0计算如下式所示:

表7 试验路段残留动稳定度检测结果

式(2)中:DS0为残留动稳定度(%);DS2为燃烧结束后试件动稳定度(次/mm);DS1为燃烧前试件动稳定度(次/mm)。

由图3可知,燃烧时间从50s增加到298s,普通沥青路面残留动稳定度从97.2%下降到72.1%,残留动稳定度下降率高达25.8%,而燃烧时间从50s增加到246s,温拌阻燃沥青路面残留动稳定度从98.4%下降到84.2%,燃烧时间从246s增加到298s,残留动稳定度在84%趋于稳定,说明随着燃烧时间增加,温拌阻燃沥青路面残留动稳定度先下降,到一定范围后趋于稳定,进一步说明阻燃剂可以有效抑制沥青路面燃烧,延缓路面老化[4]。

图3 试验路段残留动稳定度与燃烧时间关系

3.2 残留低温性能

为研究温拌阻燃沥青路面残留低温性能,本文在试验路段对比普通沥青路面和温拌阻燃沥青路面残留最大弯拉应变,通过试验检测燃烧后的最大弯拉应变变化情况,检测结果如表8所示,残留最大弯拉应变计算如下式所示:

表8 试验路段残留最大弯拉应变检测结果

式(3)中:ε0B为残留最大弯拉应变(%);ε1B为燃烧后试件最大弯拉应变;ε2B为燃烧前试件最大弯拉应变。

由表8可知,燃烧时间从50s增加到298s,普通沥青路面残留最大弯拉应变从82.7%下降到68.6%,残留最大弯拉应变下降率高达17.1%,而燃烧时间从50s增加到203s,温拌阻燃沥青路面残留最大弯拉应变从85.6%下降到81.0%,燃烧时间从203s增加到298s,残留最大弯拉应变在81%趋于稳定,残留最大弯拉应变下降率为9.4%,说明随着燃烧时间增加,温拌阻燃沥青路面残留最大弯拉应变先下降,到一定范围后趋于稳定,进一步说明阻燃剂和温拌剂能有效抑制沥青路面燃烧时间,提升路面低温性能。

4 结语

本文依托实际工程,选择温拌剂掺量为2.5%、3.5%、4.5%,阻燃剂掺量为8%、10%、12%、14%制备沥青,并对其三大指标和极限氧指数进行检测,在试验路段采用温拌阻燃沥青和普通沥青进行试验路段摊铺,并对其残留动稳定度和残留最大弯拉应变进行试验检测分析,结果表明温拌阻燃沥青能够有效提升路面燃烧后高温性能和低温性能。