片麻岩-SBS橡胶沥青混合料低温断裂特性研究

张丛明

(中交第四航务工程局第一工程有限公司,广东 广州 510420)

0 引言

沥青混合料作为一种对温度敏感的黏弹塑性材料,低温时易发生断裂,特别是应用于我国冬季严寒地区,会引发沥青混凝土路面开裂,导致沥青混凝土路面的服役寿命缩短。目前,对于沥青混合料低温断裂性能的研究,较多使用半圆弯曲试验,根据测试的位移—荷载曲线,计算用于评价沥青混合料低温性能的指标,包括刚度、断裂韧性、断裂能、断裂能密度等。

研究人员在利用半圆弯曲试验评价沥青混合料断裂性能的同时,开展了沥青混合料的自愈合能力研究,并定义了沥青混合料的自愈合指数等评价指标[1-4]。陈飞等结合沥青路面低温开裂的机理,归纳了沥青混合料低温抗裂性能试验方法的进展,对比分析了各种试验方法的优缺点,并结合试验评价难度、试验结果变异性与现场实际受力相关性等,建议结合连续体试验和断裂力学试验,综合评价沥青路面在不同状态下的抗裂性能和裂缝抗延展能力[5]。

综合现有文献可以看出,对于酸性集料片麻岩与SBS橡胶改性沥青制备的片麻岩-SBS橡胶沥青混合料的断裂性能研究较少。本文在制备SBS橡胶改性沥青的基础上,利用马歇尔试验进行片麻岩-SBS橡胶沥青混合料的配合比设计,成型旋转压实试件,并切割制备用于半圆弯曲试验的试件,开展不同温度的半圆弯曲测试,计算断裂韧性、断裂能指标,评价片麻岩-SBS橡胶沥青混合料的低温断裂特性。

1 原材料性质及沥青混合料的配合比设计

1.1 SBS改性沥青及SBS橡胶沥青的性质

本文所使用的沥青为SBS改性沥青,制备SBS橡胶沥青的胶粉粒径为40目,以外掺的方式掺加占SBS改性沥青质量10%的胶粉。SBS橡胶沥青的制备流程如下:将一定质量的SBS改性沥青加热至180℃,称取对应质量的胶粉,均匀加入SBS改性沥青中,以500r/min的转速进行搅拌,胶粉掺加完毕后,移至高速剪切机以5 000r/min的转速剪切30min,最后加入抗剥落剂,以500r/min的转速缓慢搅拌和发育30min,从而完成SBS橡胶沥青的制备。室内试验结果见表1。

表1 SBS改性沥青和SBS橡胶沥青的性能指标

对比SBS改性沥青和SBS橡胶沥青,SBS橡胶沥青的针入度和延度减小,软化点升高,黏度增大,说明胶粉的掺加提升了沥青的高温性能,但低温性能受到一定影响,这是因为胶粉在SBS改性沥青中溶胀,吸收了改性沥青中的轻质组分,增强了胶粉与改性沥青的相互作用,但胶粉为颗粒状材料,加入SBS改性沥青中改变其原有的相对均匀的结构体系,从而影响了其低温性能。

1.2 集料的性质

粗、细集料均为斜长片麻岩,由于斜长片麻岩为酸性集料,为了提升酸性集料与SBS橡胶改性沥青的黏附性,保证片麻岩集料与SBS橡胶改性沥青具有较强的界面作用,本研究掺加非胺类抗剥落剂,掺量为SBS橡胶改性沥青质量的0.3%。

1.3 片麻岩-SBS橡胶沥青混合料的配合比

本研究以密级配AC-16片麻岩-SBS橡胶沥青混合料为研究对象,各档集料的通过率见表2。

表2 片麻岩-SBS橡胶沥青混合料的级配

通过马歇尔试验分别测试片麻岩-SBS橡胶沥青混合料的毛体积密度、稳定度、流值、空隙率、矿料间隙率、沥青饱和度,在满足空隙率和矿料间隙率的条件下,通过计算,确定最佳油石比为5.5%。

1.4 半圆弯曲试件制备

根据设计的SBS橡胶沥青混合料配合比进行备料,利用旋转压实仪成型直径为150mm、高度为150mm的圆柱形试件。鉴于旋转压实试件上下两端接近表面部分的密实度、空隙结构和分布与靠近试件中间部分存在差异,切掉试件上下2cm部分,以保证试件的整体结构、性能等一致。从接近试件中部的位置切割直径为150mm、厚度为24.7mm的试件,将该试件沿直径方向切割成对称的半圆试件,对每个半圆形试件自圆心垂直于直径方向切缝,缝的深度为15mm、宽度为1.5mm。

2 半圆弯曲试验结果与分析

在对沥青混合料低温断裂特性的研究中,主要采用的方法包括单边切口梁试验、间接拉伸试验、圆盘拉伸试验、裂缝扩展性能试验和半圆弯曲试验。

单边切口梁试验可以通过变换切口设置研究Ⅰ型断裂模式和混合断裂模式。该试验的缺点为当切口较深时,试样可能会在自重作用下开裂。

圆盘拉伸试验试件表面为圆形,在槽口的两侧设有加载孔,可以使断裂面积最大化,从而减小因几何形状导致的测试结果可变性。但该试验的试件内部应力分布复杂,加载孔可能产生应力集中,导致试件过早失效,使得试验结果失真,且试件的制备较为复杂。

半圆弯曲试验(Semi-Circular Bending,SCB)基于断裂力学原理,该试验方法对带有缺口的半圆形试件进行三点弯曲加载,在试件的底部产生张力,从而导致裂纹从底部萌生,沿试件底部向整个试件扩展。该试验方法的试件制备简便,试件的切口易切割,试件的获取可通过试验室或现场取芯,试验操作简单,可重复性强。

采用半圆弯曲试验测试不同温度下片麻岩-SBS橡胶沥青混合料的断裂过程及性能指标,测试温度分别为-15℃,-10℃和0℃,加载速率为1mm/min。

2.1 温度与断裂韧性的关系

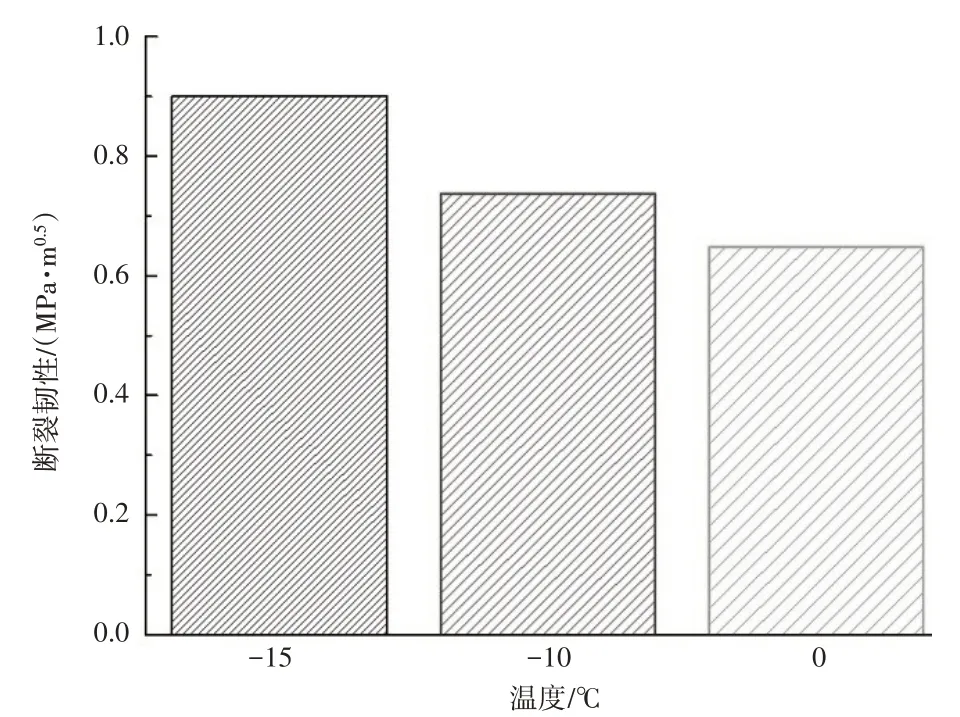

断裂韧性KIC是临界荷载时的应力强度因子,临界荷载为试验过程中的最大弯曲力,断裂韧性反映沥青混合料在断裂过程中吸收能量的能力,KIC越大,说明阻碍裂纹扩展的能力越强。KIC由式(1)计算,不同温度条件下的断裂韧性如图1所示。

图1 片麻岩-SBS橡胶沥青混合料的断裂韧性

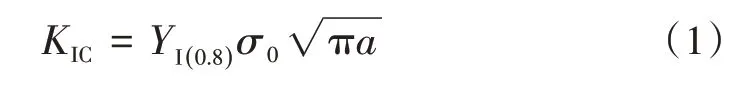

式(1)中:YI(0.8)为标准应力强度因子,由式(2)计算得出;σ0为临界荷载对应的应力(MPa),由式(3)计算得出;a为裂缝长度(m)。

式(2)~式(3)中:r为试件半径(m);Pc为临界荷载(MN),即最大弯曲力;t为试件厚度(m)。

由图1可以看出,温度对片麻岩-SBS橡胶沥青混合料断裂韧性的影响较大。随着温度的升高,沥青混合料的断裂韧性减小,说明沥青混合料在低温环境下发生断裂需要消耗更多的能量,温度升高后,沥青混合料的黏弹性更加显著,施加荷载使得试件产生断裂所消耗的能量减少。与-15℃时的断裂韧性相比,-10℃和0℃时片麻岩-SBS橡胶沥青混合料的断裂韧性分别减小18.2%和28.0%。

2.2 温度与断裂能的关系

断裂能Gf是半圆弯曲试验所计算的主要参数之一,其定义为裂缝在试件中萌生、扩展直至断裂所需的功,以荷载-位移曲线下的面积表示。断裂能越大,表示沥青混合料在某一温度下的抗裂性能越好。断裂能Gf为断裂功与韧性区面积之比,见式(4)。

式(4)中:Gf为断裂能(J/m2);Wf为断裂功(J),由式(5)确定;Alig为韧性区面积(m2),由式(6)确定。

式(5)~式(6)中:P为施加的荷载(N);u为平均位移(m);其他参数意义同前。

根据式(4),通过对片麻岩-SBS橡胶沥青混合料的荷载-位移曲线与X轴包围的面积进行积分,得到不同试验温度条件下沥青混合料的断裂能,如图2所示。

图2 片麻岩-SBS橡胶沥青混合料的断裂能

由图2可知,片麻岩-SBS橡胶沥青混合料的断裂能随着温度的升高而减小,特别是当温度从-15℃上升至-10℃期间断裂能急剧下降,与-15℃时片麻岩-SBS橡胶沥青混合料的断裂能相比,-10℃和0℃时的断裂能分别下降了38.9%和42.4%,说明温度越低,片麻岩-SBS橡胶沥青混合料的抗裂性能越优,随着温度的升高,沥青混合料逐渐呈现出黏弹塑性,其抗裂性能下降。

3 结论

综上所述,本文得出以下结论:

(1)掺加胶粉后,SBS橡胶沥青的针入度、延度减小,软化点、黏度增大。

(2)随着温度的升高,片麻岩-SBS橡胶沥青混合料的断裂韧性减小,沥青混合料试件产生断裂消耗的能量随之降低.

(3)片麻岩-SBS橡胶沥青混合料的断裂能随着温度的升高而减小。