公路路基施工中冲击碾压技术的应用研究

王宇佳

(唐山市交通运输局公路工程处,河北 唐山 063000)

0 引言

在公路路基施工过程中,路基碾压是一项重要环节,决定了路基的稳定性与强度,进而影响后续的路面施工及使用。虽然采用传统压实方法可以使路基达到基本密实,但压实功较低,需要很长的工期,而且对于湿陷性黄土等特殊情况,难以达到要求的压实度。而冲击碾压技术的应用则可以解决这些问题,为路基碾压提供全新的技术途径。

1 冲压法基本原理

冲压法是一种在浅层地表应用的加固技术,目前在公路工程软基处理中有广泛应用,需采用冲压机实现,有效加固深度远大于其他压实设备,采用该技术能显著降低成本,并缩短项目工期。

1.1 冲击压路机

冲压机通常采用拖动式,采用功率适宜的机械进行牵引,冲压机主要包含以下三部分。

第一部分为冲击轮。冲击轮直径在1800~2000mm,重量在100~120kN。三瓣凸轮与五瓣凸轮均采用同向螺旋曲线状钢板通过焊接而成,而四瓣凸轮则采用反向曲线钢板经焊接制成。在工作过程中,冲击轮持续运动,在凸轮的圆弧和地面相接触的部位与冲击轮轴心处于同一条垂直线后,凸轮处于顶点,此时在重力作用下凸轮下降,给地面施加冲击力矩。在凸轮反复作用下,土壤将受到极大的力。同时,由于受牵引力持续作用,可实现连续击发[1]。

凸轮冲击频率主要和凸轮数量有关,实际应用时,凸轮的轮瓣数量主要和粒度有关,当粒径较小时,凸轮的轮瓣数量应较多。凸轮可产生的冲击能量由重力势能与凸轮动能提供,该冲击能量的大小和凸轮重心高度、尺寸、瓣数与转速等因素有关。当轮重与工作速度一定时,缺口深度直接决定势能水平,即缺口深度较大时,可产生的势能就较大;而当轮瓣数量较多时,可产生的势能就较小。另外,足够的工作速度是保证动能产生的关键,根据以往经验,牵引速度应达到10km/h以上[2]。

第二部分为机架。当冲压机的冲击轮处在低位时,摆臂带动摇臂开始蓄能,摇臂和限位器直接接触。采用牵引车进行拖动前进的过程中,冲击轮从低位向高位转动,蓄能瞬间释放,同时使冲击轮继续运转,摇臂的转角达到最大,但会因为冲击轮上升不断上提,给土壤施加冲击能。若压实面的平整度较差,则两侧冲击轮将无法达到协调,针对这种情况,需通过设置橡胶垫加以解决[3]。

第三部分为连接机构,为减少冲击轮运转时给牵引车造成的冲击,需采用反向节进行连接。当因土壤阻力较大导致冲击轮与牵引车实际运行速度不同时,处于前侧的弹簧将被压缩,但后侧则被拉伸,或在冲击轮不断向低势位转动时前侧弹簧拉伸,而后侧压缩,以此协调冲击轮与牵引车之间的速度差[4]。

1.2 冲压基本原理

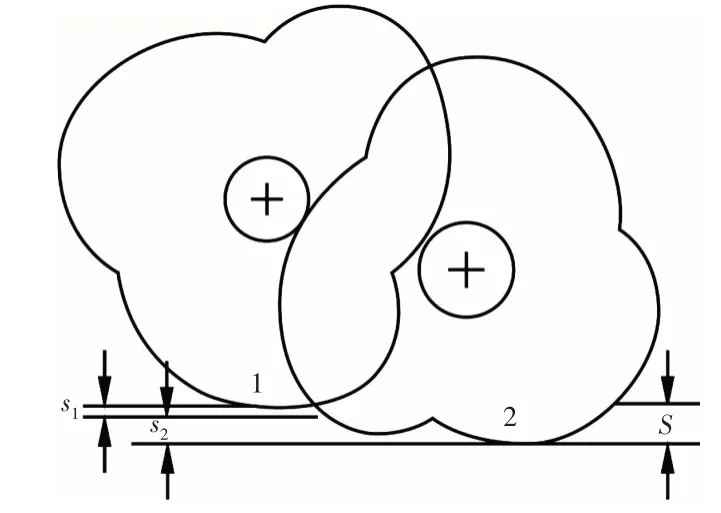

通过冲压一方面可以重新组合土壤的颗粒,使颗粒之间达到紧密,排出孔隙中含有的水与空气,减小孔隙,提高密实度。在此基础上,还能提高内摩阻力与黏聚力,进而起到提高土体强度的作用;另一方面,由于压实能降低土壤透水性,减弱毛细水上升,使土壤水稳性得到很大提升。冲压和传统压实方法相同,均通过垂直振动将土体碾压密实,但冲压所用冲击轮的形状比较特殊,且轮重较大,行驶速度快,所以压实机理和传统方法还有一定差异[5]。以三瓣凸轮为例,其压实情况如图1所示。

图1三瓣凸轮冲压机压实示意

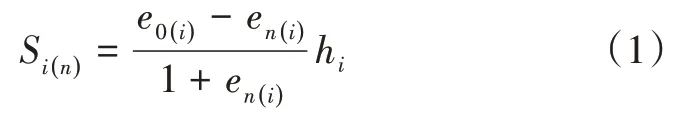

图1 中,S1是指1#点在重力作用下的压实,S2是指2#点受到的冲击力大小,因压路机持续冲击,土层沉降明显变大。随冲击次数的不断增加,在连续冲击i次后,土层产生的变形记为Si。根据土体力学知识,在一定土层层位(h)i,若土层孔隙比为e0(i),而经过n遍冲压,孔隙比变为en(i),则通过进一步的分析,可得出土层变形量:

式(1)中:Si(n)为土层变形量(cm);对于路表以下60cm之内的部分,hi取60cm,e0(i)取0.95;当连续冲压6遍时,即n取6,则en(i)为0.8,将以上数值代入式(1)可得此时的土层变形量为4.62cm。由此可见,采用冲压机连续冲压6遍后,地表以下60cm范围内产生了4.62cm的变形。在同一深度下,土层冲压前平均相对密实度为85.4%,而经过冲压,平均相对密实度显著增大,可达99.07%。根据以上分析结果可得,冲压效果远比普通压路机显著,碾压后的土层有更大的密实度。此外,通过对土层的冲压,还能使土层的沉降满足要求[6]。

2 冲压技术应用

2.1 排压方案

采用不同轮瓣数量的冲压机,可产生的冲击作用与效果也不尽相同。以三瓣凸轮的冲压机为例,其车轮旋转一周后,共进行了3次冲压,车轮每完成一周旋转,土体上受到的冲击作用概率为1/6,所以当纵向错开1/6周,且横向错开半个轮迹时,重复碾压6遍即可将所有部位均碾压到位。基于此,如果路基要求碾压3遍,则采用冲压机施工时,需连续碾压20遍,而若路基要求碾压6遍,则采用冲压机施工时,需连续碾压40遍。

按照以上方案施工时,在冲压完成后,对粗粒土层而言,其表面基本可以达到均匀,高差不超过5~8mm。而对细粒土而言,其不平处的高差往往较大,在15~18mm范围内。根据压实要求,在最后一次碾压过程中,对于因冲击产生的变形达到4cm以上的部分,应继续进行碾压,到实际变形量在4cm以内为止[7]。

此外,无论路基为原土或后期填土,对其进行的冲压都不能少于6次,在这种情况下需在碾压完6次后进行洒水,待水充分渗透至土层后,再继续进行冲压,这样是为了防止路基表面产生松散层。

2.2 作业参数

(1)正式碾压开始前,应先对待碾压的部分实施取样试验,以确定各项基本数据,为之后各项作业参数的确定提供参考依据。

(2)采用冲击压路机对处于湿陷性黄土区的路基实施填前碾压的过程中,为确定适宜的压实遍数与补压过程中的土层厚度,并确定合理可行的处理流程,必须做好相关试验,由此确定压实度和冲压层层厚、冲压遍数等参数之间的关系。

(3)经填前碾压试验可知,当压实遍数达到40遍以上时,路基产生的沉降较小,且压实度并未显著增加。基于此,冲压遍数以40遍为宜[8]。

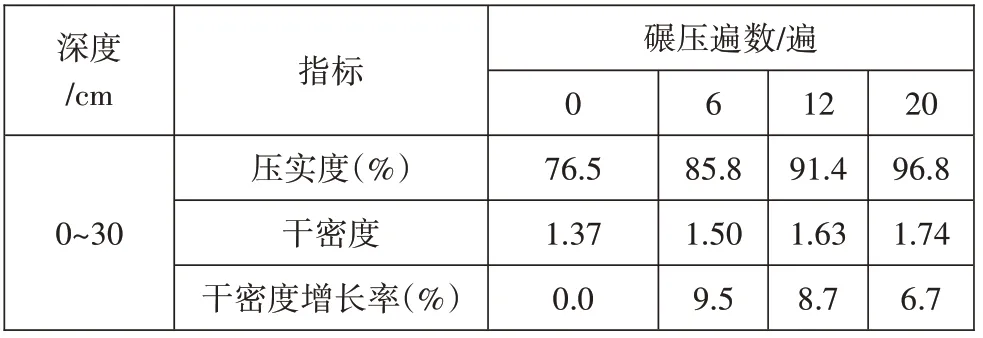

(4)根据振压完成后的补压试验结果可知,当冲压补强遍数为20时,压实度明显增大,土体干密度提高10.4%,弹性模量增加30MPa,沉降量在4cm左右。如果将碾压遍数增加至40,则土体干密度及沉降量实际增长均不明显,这与土层沉降变化基本规律相符。因此,在土层完成分层碾压后,补压遍数以20遍为宜。碾压遍数、压实度与深度变化之间的关系如表1所示。

表1 (续)

表1 碾压遍数、压实度与深度变化之间的关系

2.3 施工工艺要点

2.3.1 湿陷性黄土地基处理

采用冲压法对湿陷性黄土地基进行处理时,需严格按照以下步骤进行施工:

(1)做好地质勘探与补充。

(2)根据现场具体情况做好地面预处理,包括整平、测量与洒水,之后按照设计与施工要求设置沉降标,同时进行标高实测,为冲压做好准备。

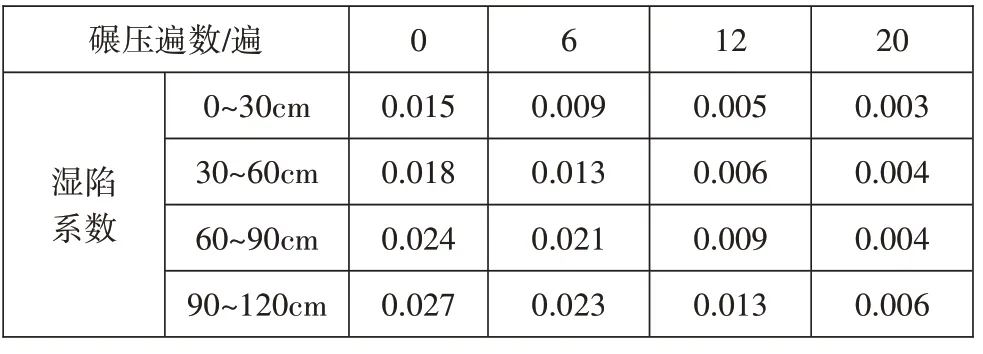

(3)连续冲压6遍后,开始沉降量及压实度实测,并根据实测结果进行必要的整平、洒水,同时重新设置沉降标,继续压实。按此重复多次,直至达到要求,冲压遍数和湿陷系数之间的关系如表2所示。

表2 冲压遍数和湿陷系数之间的关系

(4)冲压结束后尽快用平地机整平,并用静力压路机进行静压,使表面平整度及压实度均达到要求。

2.3.2 路基填筑

对于黄土路基,其填筑方式以全断面+水平分层法为宜,完成填筑后及时压实并做好试验。在黄土路基施工中通过冲压可起到避免填料溃散的作用,保证路基整体性,提高强度。

2.3.2.1 施工测量

对线点进行重新测量、确认与必要的加密,并增设标准点,以设计要求的填筑高度及斜率为依据对填筑宽度进行计算,然后采用设置测桩的方式标出,为现场施工提供参考依据。

2.3.2.2 填土

当填料的有机质含量超过4%,或液限超过50、塑性指数超过26,则不可在路基施工中使用。填土过程中需根据最大压实厚度通过计算确定卸车量,并用网格法进行卸料。

2.3.2.3 刮平

先借助推土机粗平,再由平地机精平。刮平需按从中部到两侧的方向进行,重复操作3次,使完成碾压的路基达到平整。整平时对粒径超过5cm的土块应将其打碎,以免对整平效果造成影响,另外还需将树根等杂物清除干净。

2.3.2.4 碾压

一般由轻型压路机实施静压,必要时也可进行轻振压,完成后予以适当的强振压,碾压要求与一般碾压段相同。先通过静压使虚土达到稳定,再用平地机将表面刮平,接着按照3.5km/h的速度振压。相邻两个碾压段落之间的接头应重叠,对于横向接头,需重叠0.4~0.6m的宽度,而对于纵向接头,则需重叠1.0~1.5m的宽度,以免产生漏压或死角[9]。

2.3.2.5 补压

借助冲压机对路基进行补压,补压遍数为20遍,需分两次完成,每次10遍,每完成10遍冲压都要用平地机进行整平并适量洒水,然后进行后续冲压。在冲压过程中,冲压机行驶速度需按10km/h控制。为检验现场的冲压效果,需做好实时观测与记录,为之后的质量检验及评定提供依据。

2.3.2.6 沉降观测与检测

当路段填方高度超过20m时,需按照50~100m的间隔距离设置沉降观测断面,通常为在中心线埋设沉降板,并在路线外部增设水准控制点。每完成一层碾压,都要进行一次平整度与高程实测,安排专门的技术人员负责。完成实测后,根据实测结果对压实完成后的土层厚度进行计算,并在土层强振压完成后采用灌砂法进行压实度实测。另外,在整个施工过程中都要由监理工程师进行严格的检查和监督,以保证路基的施工质量。

3 结论

根据以上分析,可得出以下结论:

(1)对土体连续冲压20遍以后,其沉降量基本可以达到稳定,且包含干密度与压实度在内的各项性能指标均能得到大幅提升。

(2)冲压法还能在湿陷性黄土地基中应用,用于消除湿陷性,提高路基强度。

(3)通过冲击碾压,填方路基的压实度可以提升2%~4%,尤其是液限较低的含砂粉土,冲压法的压实效果更为显著。

(4)相较于传统压实方法,采用冲压法能提升近10倍的压实功,并能提高2倍左右的施工速度,显著缩短工期。

(5)路基冲压完成后,可达到密实、连续和均匀,各项技术指标均能达到相关质量要求。