聚能切割碳纤维复合材料层合板的研究

韩体飞,秦 雨,银燚海,何志杰,赵 康,刘广鹏

(安徽理工大学 化学工程学院,安徽 淮南 232001)

0 引言

线性聚能切割器是利用其产生的金属射流侵彻目标介质,它具有能量密度高、次生危害小等优点,被广泛应用于航空航天、石油射孔、弹药销毁等工程领域[1]。 在爆炸分离材料方面,胡坤伦等[2]采用爆炸分离的方法分离钛合金板,对炸药量进行了定量研究;何志杰等[3]在加工凹槽的复合材料编织板中放入炸药,分析有无被皮对爆炸分离的影响,上述研究未采用聚能装药结构。 在聚能装药方面,研究人员通过对切割器锥角进行理论分析和实验研究,优化结构参数,再通过数值模拟优化装药结构,取得了很好的切割效果[4-7]。

针对特种材料的聚能装药的爆炸分离,除了需要考虑装药量、装药结构等因素,切割面成型效果也不可忽视。 因此,需要对不同材料、不同尺寸的目标靶,优化其聚能切割器的结构参数。 以碳纤维复合材料层合板为目标靶板,利用AUTODYN 三维数值模拟方法,进行模拟试验及爆炸分离过程冲击响应监测。

1 试验

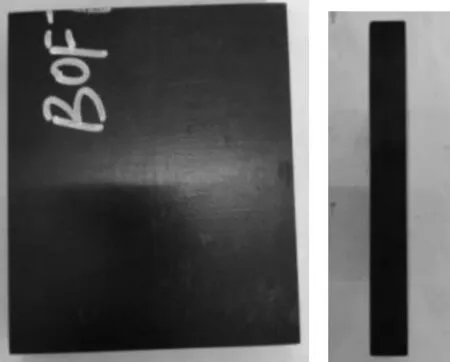

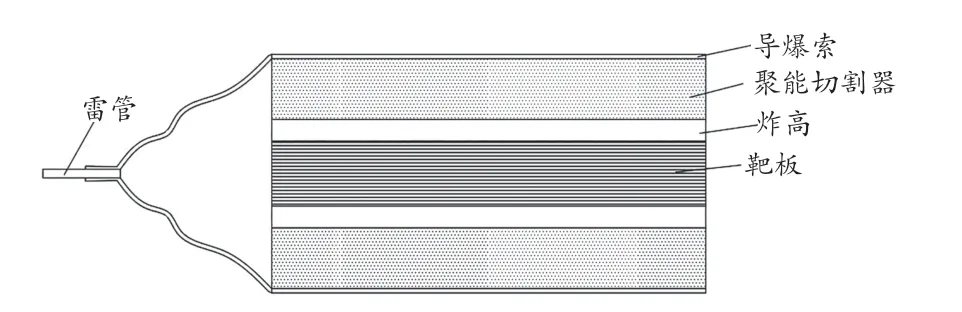

层合板长、宽均为100 mm,厚度为15 mm,其正面和侧面如图1 所示。 在层合板待切割部位正反面对称位置固定线性聚能切割器,以低爆速的乳化炸药作为主装药,高爆速导爆索作为传爆药芯,用1 发雷管起爆,达到近似线起爆的目的。 试验方案为:药型罩夹角为60°、炸高为5 mm、药型罩壁厚为0.5 mm、外壳材料为钨。 层合板装药结构如图2所示。

图1 层合板的正面和侧面图

图2 装药结构示意图

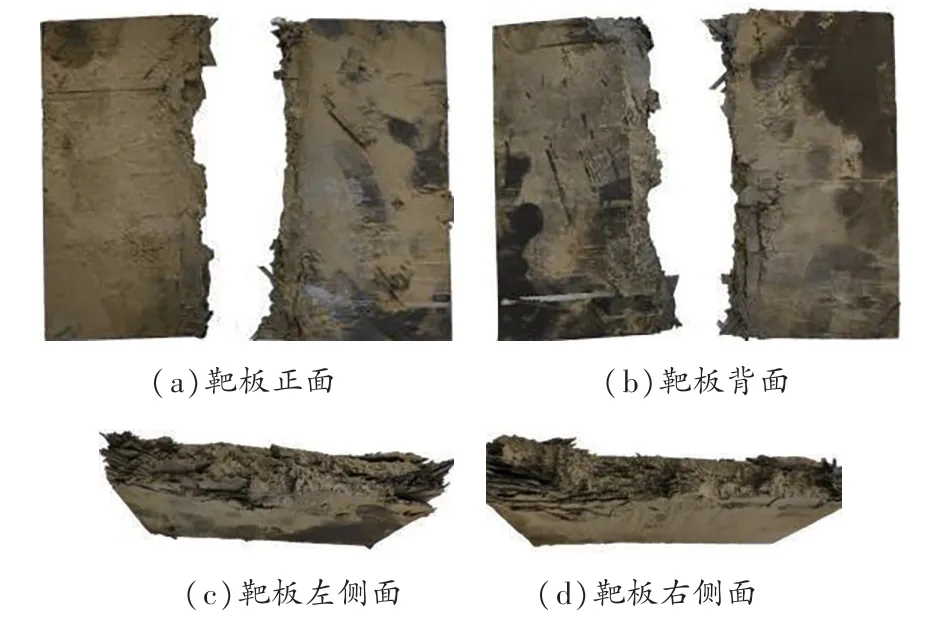

通过模拟试验确定的切割器参数能够将层合板完全切断,达到爆炸分离的目的,断面损伤部位尺寸约为7 mm,小于切割器宽度10 mm,达到了线性聚能切割的能量集中的目的。 层合板切割分离后获得的两块靶板断面如图3 所示。 靶板中部损伤断面较为平滑,端部损伤面略显粗糙,并伴有局部纤维拉伸脱落和靶板侧面断面分层现象。

图3 靶板断面

线性聚能切割器爆炸分离层合板过程可描述为:金属射流在板材表面形成初始切口后,切口处受高温、高压及高应变率作用后,材料局部断裂屈服,金属射流继续向前运动,后续到达的低速金属杵体和爆轰波使切口处板材粒子飞散出去,并使切口增大;层合板上的环氧树脂层在高温、高压以及高应力作用下脱离碳纤维层,在断面形成分层,靶板两端断裂面损伤相对明显,这是由于两端存在爆轰波的成长和衰弱,产生的射流能量不稳定,且存在侧面损失,造成端部断面不规则。

2 有限元模型的确立

2.1 材料选取

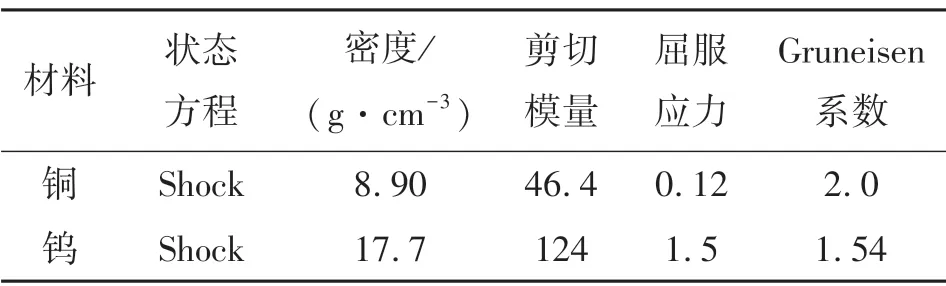

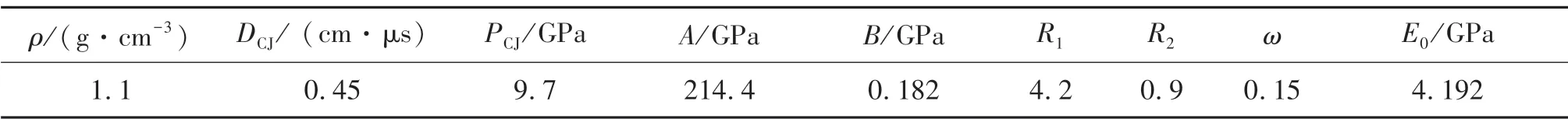

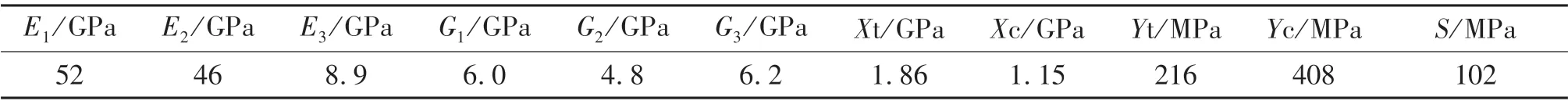

线性聚能切割器主装药为二号岩石乳化炸药,装药外壳为钨,药型罩材料为铜,目标靶板为碳纤维复合材料层合板。 装药外壳及药型罩模型的材料参数见表1,主装药模型的材料参数见表2,靶板的材料参数见表3。

表1 装药外壳及药型罩模型的材料参数

表2 主装药模型的材料参数

表3 靶板的材料参数

2.2 三维数值仿真过程分析

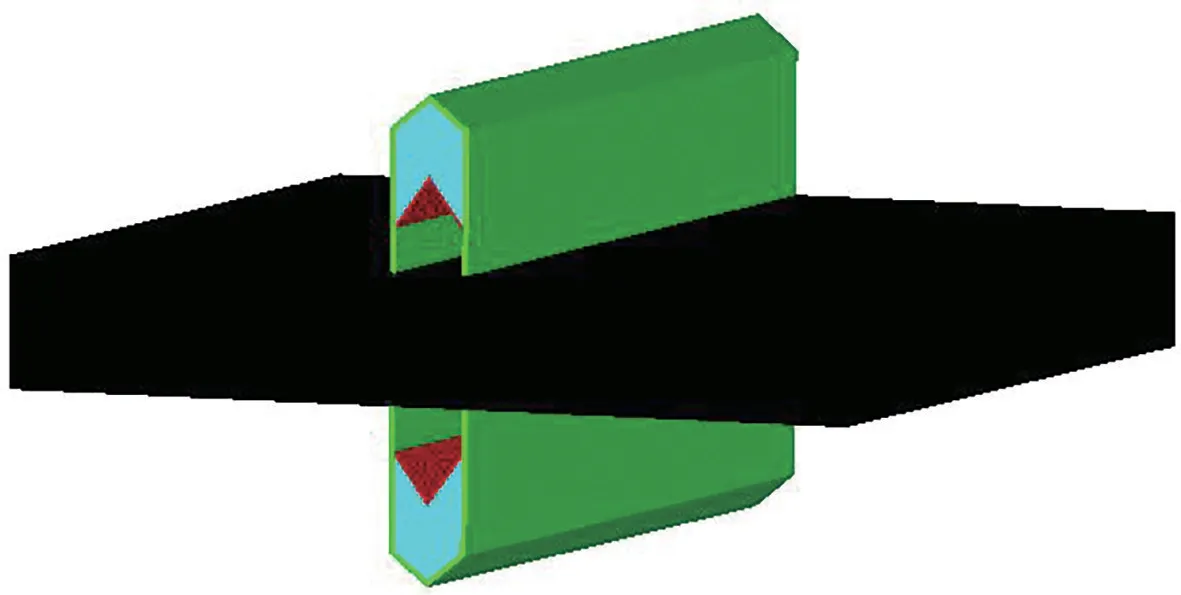

依据试验方案建立三维模型,选用光滑粒子流体动力学法(SPH)进行数值仿真。 SPH 方法是将整个流场的物质离散为一系列具有质量、速度和能量的粒子并能有效仿真出连续体破碎、断裂、损伤等物理变化现象,从而避免装药结构和板材在数值仿真中出现大变形和破碎而导致计算失真[8]。 设计仿真层合板的模型尺寸为100 mm×100 mm×15 mm,线性聚能切割器长为100 mm、宽为10 mm、高为15 mm,炸高为5 mm,聚能切割层合板模型如图4 所示。

图4 聚能切割层合板三维模型图

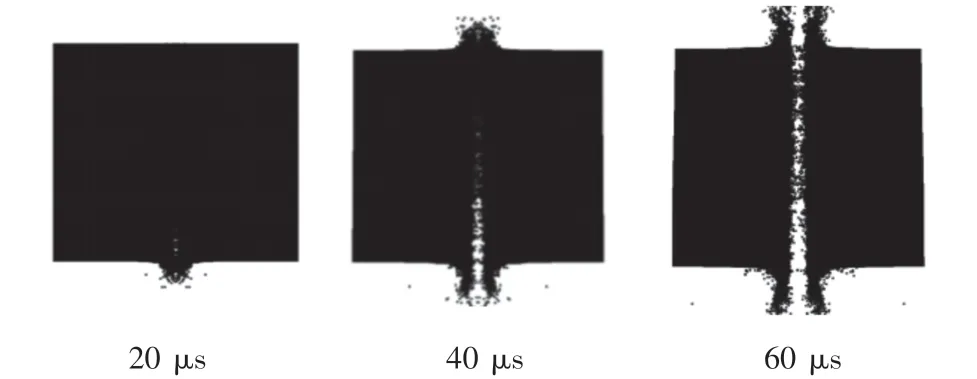

选取线性聚能切割器爆炸切割层合板进程的典型模拟结果,取3 个时刻的层合板表面切割图,如图5 所示。

图5 三维仿真进程典型结果

图5 中,在20 μs 时,层合板粒子在金属射流的冲击作用下,从端部开始沿侧面和正反面飞散,在层合板的起爆端出现裂痕;在40 μs 时,聚能切割器内部装药已全部引爆并形成切割射流作用于靶板,使靶板沿起爆端至末端出现一条逐渐减弱的断裂面,此时金属流未完全侵彻层合板,层合板尚未达到完全分离;在60 μs 时,层合板完全分离,形成完整的断裂切口,切口面窄且平直,为金属射流侵彻结果。 因此,在近线性起爆条件下,线性聚能切割器产生的金属流沿起爆端,在极短的时间内侵彻目标靶板,形成平整、狭窄的断裂面。

2.3 层合板冲击响应特性分析

在层合板中心截面沿厚度方向从表面到中心等间距设置3 个监测点,监测粒子在爆炸载荷作用下的加速度,分析层合板的冲击响应特性。 图6 为层合板半截面的监测点位置示意图。

图6 监测点位置示意图

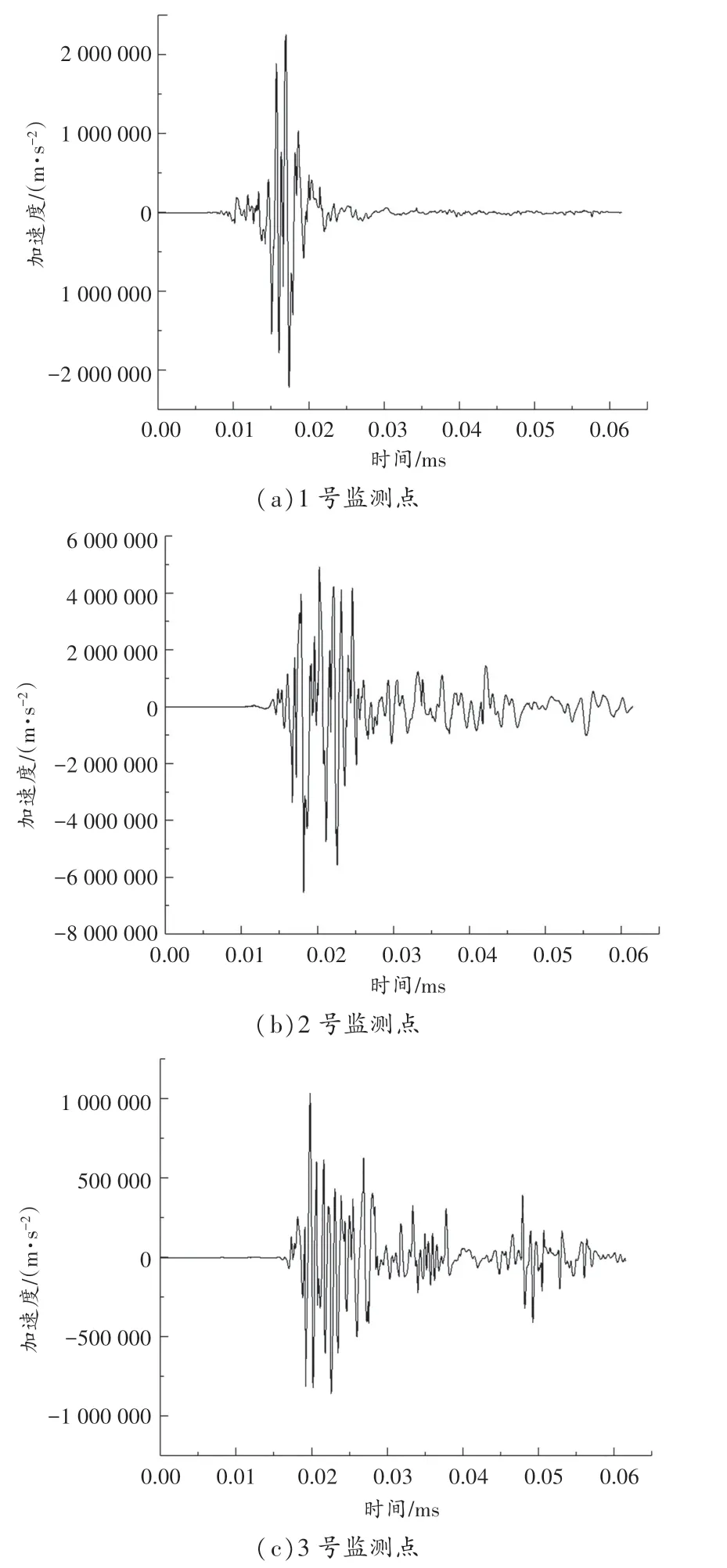

图7 为3 个监测点粒子在金属射流作用下加速度随时间的变化曲线。

图7 靶板粒子加速度随时间的变化曲线

图7(a)1 号监测点中,约在9.6 μs 时粒子受到冲击后出现振荡,此时振荡加速度较小,约为2.00×105m/s2,14.5 μs 后迅速增大,在16.9 μs 时达到最大值2.27×106m/s2,随后逐渐衰减,约在22.3 μs 后衰减至初始水平。 图7(b)2 号监测点中,约在13 μs时刻开始振荡,加速度约为2.50×104m/s2,随后逐渐增大,18 μs 时达到最大值6.50×105m/s2,并在此范围维持振荡,25 μs 后迅速衰减到1.00×105m/s2左右变化,此过程持续到45 μs 以后。 图7(c)3 号监测点中,约在16.6 μs 开始出现振荡,20 μs 时振荡加速度迅速达到1.00×106m/s2,随后维持在7.00×105m/s2,至28 μs 时衰减,并在2.00×105m/s2左右持续到约55 μs 后衰减。

分析认为,通过优化的聚能切割器,从起爆端引爆后,爆轰波传播并强烈压缩金属罩微元形成高速金属流,在9.6 μs 到达1 号监测点,并与靶板粒子碰撞,由于1 号监测点为优化后的最佳炸高位置,射流能量最大,使粒子加速,迅速增加到最大值,随后由层合板表面飞散出去,形成切口,粒子在极短的时间内衰减至最小值。 金属流由初始端继续向前侵彻,并不断消耗能量,到达2 号监测点时,粒子初始加速度减小,随后到达的金属流仍以较大的冲击作用使2 号监测点粒子加速度达到最大值并持续一定时间,此时不断有后续金属流作用于靶板粒子,并最终使粒子飞散脱离靶板;3 号监测点,从开始出现振荡在极短时间内便达到粒子加速度的最大值,此时加速度比1 号监测点最大加速度要小很多,这是由于金属流在侵彻过程中的能量损耗所致,由于两面金属流的高速碰撞,使此处粒子加速度远大于2 号监测点粒子的最大加速度。 此点金属流高速碰撞并作用于靶板粒子,持续8 μs,使此位置的粒子飞散,形成切口。 后续低速金属流到达后碰撞形成的应力波沿断口面形成反射拉伸波,在断口处形成层状断裂现象。

3 结论

通过试验和数值模拟研究,结论如下:

1)金属流沿起爆端迅速侵彻目标靶板,形成平整、狭窄的断裂面;在靶板表面最佳炸高位置冲击响应最强烈,随后衰减至板材中间位置,由于射流碰撞使冲击强度相应增大,最后进入低频的振荡衰减阶段,即侵彻过程呈现高频、瞬态和振幅大的特点。

2)通过模拟试验确定的切割器参数使爆炸产生能量集中,能够完全切断目标层合板,断面损伤部位尺寸小、整体较为平整,可达到爆炸分离的目的。