负压环境下钢/不锈钢爆炸焊接参数设计

荣 凯

(安徽理工大学 化学工程学院,安徽 淮南 232001)

0 引言

Carl 在1944 年提出爆炸焊接(爆炸复合),其利用炸药的爆炸对复板做功,在复板与基板间产生高速的碰撞,使基、复层材料形成冶金结合[1-2]。相较于其他焊接方式,爆炸复合的优势在于可实现大面积异种材料之间的焊接[3]。 针对不同工况,其可在多种金属间形成高质量的焊接接头。 因此,爆炸复合板在航空航天、机械设备、管道容器、船舶与铁路等方面都得到了广泛的应用[4-5]。 近年来,工业高质量发展,产生了各种极端应用环境,其对金属复合材料的结合性能要求更为严格[6]。

关于爆炸焊接参数的研究中,王勇等[7]通过改变稀释剂的含量,制备各种爆速的膨化胺油炸药,实现多种参数的爆炸焊接。 毕志雄等[8]提出自约束装药下的爆炸焊接研究,采用双层蜂窝铝结构炸药用于T2 铜/Q235 钢爆炸焊接。 结果表明,自约束结构炸药下的复合板焊接效果良好,提高了炸药的能量利用率。 在爆炸焊接基、复层材料间距环境对焊接效果的影响研究中,刘自军等[9]改变复合板间隙的空气排出形式,研究了炸药爆轰波的传播方式,以此提高爆炸焊接质量。 ZENG 等[10]为了解决镁合金在焊接时的氧化问题,采用惰性气体(氦气)进行保护,研究了Mg/Al 复合板的焊接,与空气环境下焊接的复合板进行对比,结果表明两种环境下的复合板的微观形貌不同,在氦气的保护下结合界面几乎没有金属氧化物,提高了复合板的结合性能。 改变爆炸焊接间隙环境是提高焊接质量的有效方式,但是对负压环境下爆炸焊接参数设置的研究较少。

为了研究负压环境下爆炸焊接过程的参数特性,采用ANSYS/AUTODYN 模拟爆炸焊接过程,开展爆炸焊接参数研究,模拟负压环境下结合界面的压力和速度场分布,结合参数公式分析负压环境下爆炸焊接参数设置的合理性。

1 模型与参数

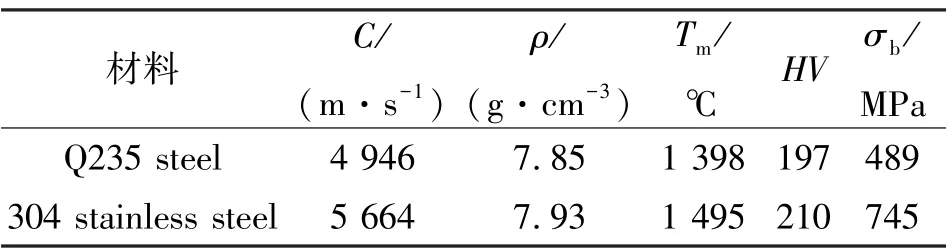

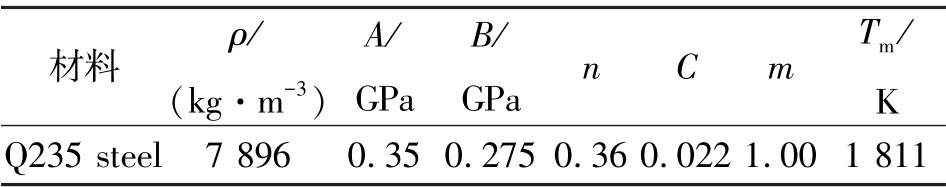

采用Q235 钢与304 不锈钢分别作为基、复层材料,其物理参数见表1。

表1 基、复层物理性能参数

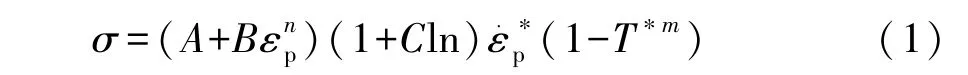

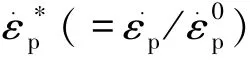

基层材料的Q235 钢尺寸为200 mm×100 mm×8 mm,利用Mie-Gruneisen 状态方程[11]与Johnson Cook 模型[12],其公式为

表2 Q235 钢的Johnson Cook 模型参数

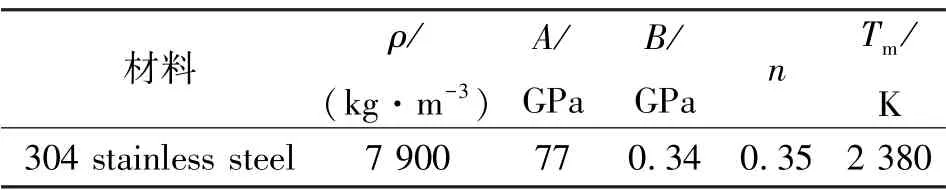

复层304 不锈钢采用Mie-Gruneisen 状态方程与Steinberg Guinan 模型[13],尺寸为200 mm ×100 mm×4 mm,其公式为

表3 304 不锈钢的SteinbergGuinan 模型参数

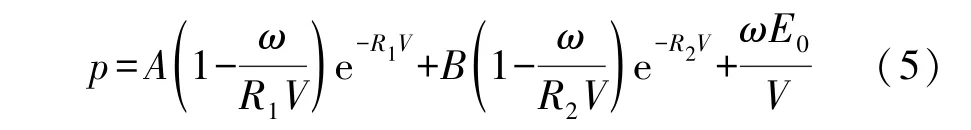

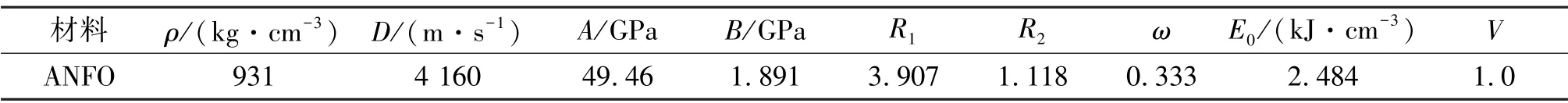

铵油炸药采用JWL(EOS)[14],装药厚度为12 mm。 其公式为

式中:p为爆轰产物的压强,GPa;V=v/v0,V为爆轰气体产物的相对比容,v为爆轰产物比容,v0为炸药初始比容;E0为爆轰产物的比内能,kJ·cm-3;A、B、R1、R2和ω为状态参数,见表4。

表4 铵油炸药的模型参数以及状态方程参数

利用理想气体状态方程建立空气域,通过降低空气密度实现20 kPa 的负压环境。 空气域为250 mm×150 mm×77 mm,将焊接装置对中平行安装。 为避免炸药起爆端失稳及尾端边界效应产生对模拟结果的影响,选择距起爆端5 cm、9 cm、12 cm 的中间位置处设置3 个gauges 点。 网格边长1 mm × 1 mm× 1 mm,对于模型足够精确。 模拟结构如图1、图2 所示。

图1 爆炸焊接模型

图2 gauges 位置

2 结果与讨论

2.1 爆炸焊接参数

2.1.1 碰撞压力

去除环境气体及炸药,从焊接装置上方进行观察研究。 对焊接过程的压力进行输出,如图3 和图4 所示。 图3 为起爆6 μs 后的复板压力场分布图,可以看出焊接炸药以起爆点为中心传爆,爆轰面压力可达到3.37 GPa。 在炸药爆炸时,波阵面压力极大,其产生的压力直接作用于复板,产生图中的红色区域。 值得注意的是,爆轰波波前位置的高压区域范围小于波后位置。 这是因为爆生气体在一定时间内持续对复板进行加速,造成复板波后高压区域范围较大。

图3 6 μs 后的压力场

图4 为起爆20 μs 后的复板压力场分布图,可以看出复板主要受到前后两个压力波。 前端的高压区域为炸药产生的爆轰波压力造成,而后部的波为复板撞击基板时产生。 可以看到,两个压力波间距约为50 mm。 这是因为相较于炸药爆速,爆炸焊接的复板碰撞速度更慢。 在复板从开始启动到撞击基板的时间内,炸药已经传爆一段距离,其形成了压力波的间隔。

图4 20 μs 后的压力场

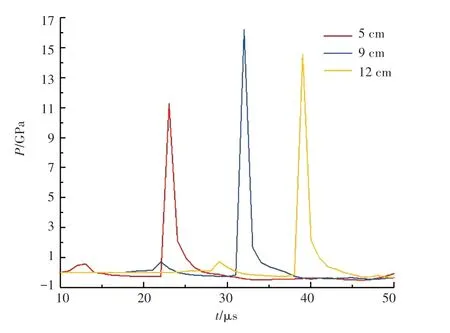

为避免焊接装置起爆端爆速不稳定和尾端边界效应的影响,选择距起爆端5 cm、9 cm、12 cm 的中间位置处设置gauges 点。 对观察点的压力随时间的变化进行输出,如图5 所示。 可以看出,排除起爆端和尾端边界效应的影响后,复板表面压力规律相似。 3 个观察点的压力经历了两次上升,其中第1 次压力上升较小。 这是因为炸药爆炸产生的滑移冲击波在对复板加速时,不可避免地产生对复板表面的压力影响,其造成复板的压力上升。 滑移冲击波对复板产生正向压力,复板在其中获取部分动能后,运动一定时间后撞击基板。 从碰撞速度场可以看出,复板在此处具有超过471 m/s 的速度,在此高速下的基、复板碰撞将产生极大的压力,因此,图中可以看到第2 次压力上升值较大。

图5 碰撞压力-时间曲线

2.1.2 碰撞速度

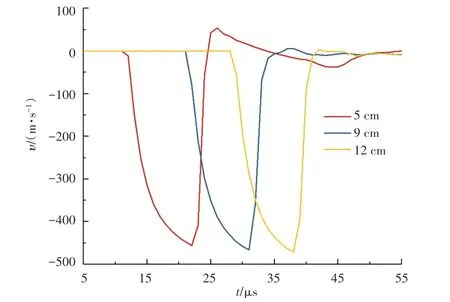

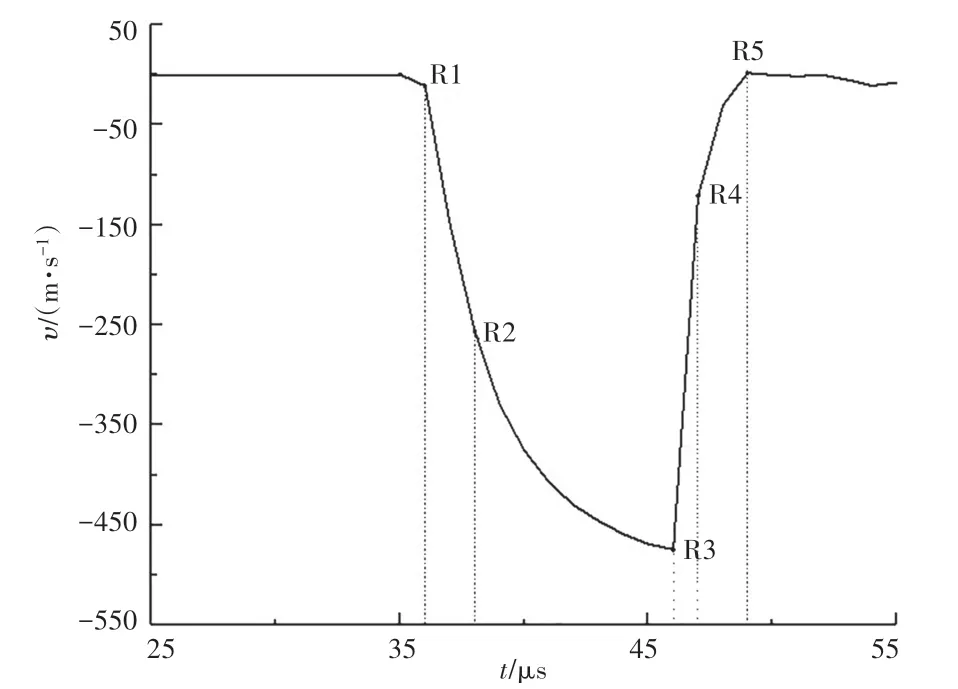

gauges 点随时间变化的碰撞速度曲线如图6所示。 由图可知,复板碰撞点的速度峰值接近,最大峰值速度为471 m/s,并且复板各点处的碰撞速度及持续时间的变化规律相似,碰撞点速度变化趋势均为快速增加到最大值再瞬间减小。 由图7 可知,碰撞点速度变化时间持续约14 μs,在碰撞开始至R1 阶段,产生了一个微小的速度,这是由于在该碰撞点前堆积的爆轰产物以及基、复板的碰撞所产生的振动导致的[15]。 在R1 ~R2 阶段,碰撞点速度呈线性持续增加,这是复板在爆轰产物的作用下进入持续的塑性变形阶段。 在R2~R3 阶段,R3 点碰撞速度达到最大。 在碰撞点达到R3 点前,碰撞速度的斜率逐渐减小。 这是因为随着复板运动距离的增加,爆轰产物的作用在逐渐减弱。 在R3 ~R4阶段,复板与基板发生了碰撞。 在基板的阻碍作用下,复板的碰撞速度急速降低。 在R4~R5 阶段,碰撞速度的斜率逐渐减小,这是在复板与基板碰撞后,在爆轰产物的持续作用下,复板与基板结合后有一定的残余变形导致的[16]。

图6 碰撞速度-时间曲线图

图7 碰撞速度-时间特征图

2.2 动态参数分析

结合公式分析负压环境的焊接参数,将模型的碰撞压力和碰撞速度与理论计算结果进行对比。

2.2.1 碰撞压力

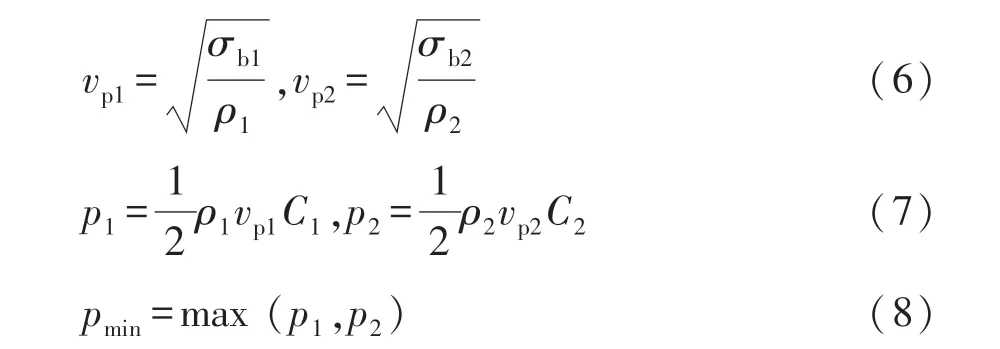

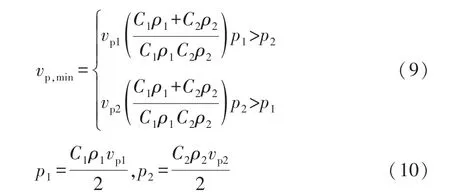

在爆炸焊接时,基、复板碰撞在界面形成高温高压的极端环境。 在高压下,界面金属产生塑性变形和熔化。 熔化金属中两种材料的金属元素在高温下相互扩散,其可以在复合板结合面形成有效的冶金结合。 因此,界面需要足够的碰撞压力,其临界值pmin可由下式计算[17]:

式中:vp1和vp2分别为复层金属之间和基层金属之间的最小碰撞速度;p1和p2为复层金属之间和基层金属之间的碰撞压力;C1和C2分别为复层和基层金属的体积声速;ρ1和ρ2分别为复层和基层金属的密度;σb1和σb2为复层和基层金属的抗拉强度。

计算得出复合板的临界压力为2. 18 GPa,小于负压环境下的11. 2 GPa。 因此,负压环境下复合板的碰撞压力合适。 在此压力环境下,界面可以形成良好的结合强度。

2.2.2 碰撞速度

当碰撞速度低于临界碰撞速度时,界面无法形成足够的塑性流动,其可能导致结合面呈直线结合甚至出现脱焊现象。 对于临界碰撞速度vp,min可由下式[17]计算:

根据公式,计算得出临界碰撞速度为424.4 m/s,小于负压环境下gauges 点的碰撞速度。 因此,负压环境下的钢/不锈钢焊接参数设置合理。

3 结论

利用数值模拟和理论分析,开展钢/不锈钢爆炸焊接参数研究,得出以下结论:

1)焊接炸药以起爆点为中心传爆后,负压环境下的爆轰压力可达到11.2 GPa。 因爆生气体对复板的加速作用,爆轰波波前位置的高压区域小于波后位置。 复板主要受到两个压力波的影响,前端为炸药爆轰产生,后部为复板撞击基板产生。

2)负压环境下复板各点位置的碰撞速度变化规律一致,压力经历了爆炸与撞击产生的两次压力上升,复板在碰撞时达到最大速度。

3)理论分析可知,钢/不锈钢爆炸焊接的参数设置合理,可为负压环境下的复合板焊接提供参考。