现场混装炸药在华润冬瓜仑露天矿山的应用

刘 瑶

(福建民化建设工程有限公司,福建 龙岩 364000)

1 矿山概况

华润冬瓜仑矿山开采矿种为水泥用石灰岩,生产规模为300 万t/年,岩石的普氏硬度系数为8~10。 矿山主要采取自上而下分层开采的方式,每个采矿平台高度为15 m。 采用包装型炸药爆破时,制订的爆破参数、单次爆破规模如下:炮孔直径D=150 mm,最小抵抗线W=4 m;孔距a=6 m,排距b=4 m;台阶高度H=15 m,超深h=1.5 m,孔深L=16.5 m;单耗q=0.40 kg/m3,单孔装药量Q=144 kg;装药长度L1=12 m,填塞长度L2=4.5 m;一次爆破3 排孔,每排14 个孔,共计42 个孔,钻孔量为693 m,一次爆破总药量为6 048 kg,爆破石方量为15 120 m3。

矿山要求岩石破碎性好,大块率(直径大于0.8 m)小于10%,无根底,爆堆利于铲装,降低成本。 为达到上述要求,采用现场混装炸药进行矿山开采爆破。

2 现场混装炸药的生产工艺

2.1 多功能炸药现场混装车结构

在华润冬瓜仑石灰石矿山使用的是BCZH-15型多功能炸药现场混装车,其配置有水相罐、油相罐、多孔粒螺旋料仓、敏化剂罐、柴油罐和水油相输送、敏化、装填等系统,能够现场混制乳化炸药(简称乳化,代号RH)、多孔粒状铵油炸药(简称多孔粒,代号DKL)和乳化粒状铵油炸药(简称重铵油,代号ZAY)[1],可适用于露天矿的干炮孔和含水炮孔装药,能够在同一炮区或同一炮孔内装填不同品种炸药,实现炸药与岩性的最佳匹配,获得最好的爆破效果。 其结构如图1 所示。

图1 BCZH 型多功能炸药现场混装车结构

2.2 主要技术参数

多功能炸药现场混装车的主要技术参数见表1。

表1 BCZH-15 型多功能炸药现场混装车的主要技术参数

2.3 现场混装生产工艺

将地面站配制好的水相、油相、敏化剂、柴油、多孔粒硝酸铵装入BCZH-15 型多功能炸药现场混装车各个储罐或料仓中,运输到爆破现场后,通过控制系统现场制乳、敏化、混拌、装药及上报数据,实现智能化爆破。 不同炸药的混装流程如下:

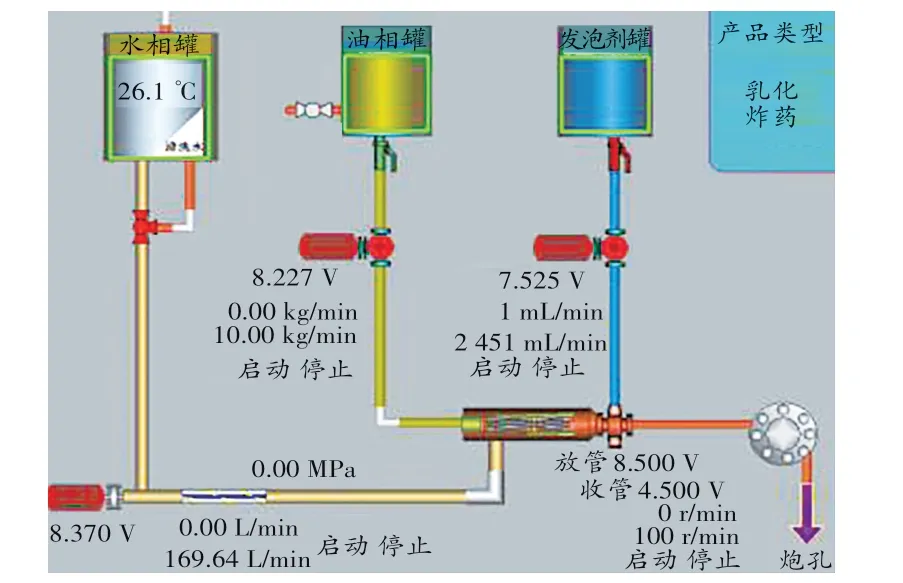

1)现场混装乳化炸药。 将水相、油相材料按照一定的配比,通过静态乳化器制成乳化基质,敏化剂加注口位于静态乳化器后的管道上,敏化剂与乳化基质一起进入输药胶管,在输药胶管末端的静态敏化器处混合后,在炮孔内完成炸药的敏化过程,其生产工艺如图2 所示。

图2 现场混装乳化炸药生产工艺

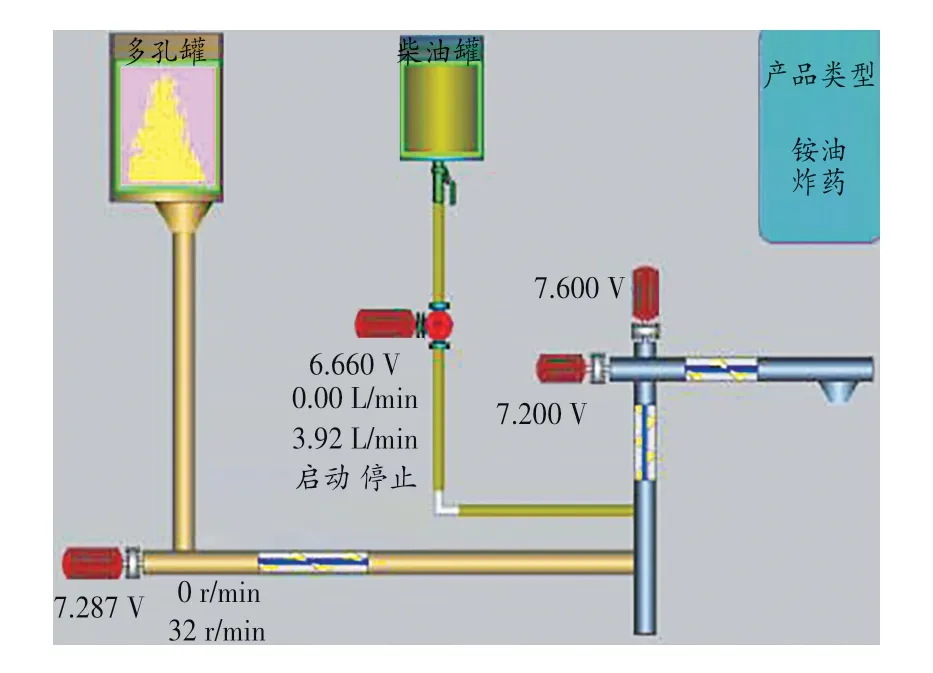

2)现场混装多孔粒状铵油炸药。 将多孔粒状硝铵和柴油按照一定的配比,输送至注药螺旋,在注药螺旋内进行混合,并送入炮孔,其生产工艺如图3 所示。

图3 现场混装多孔粒状铵油炸药生产工艺

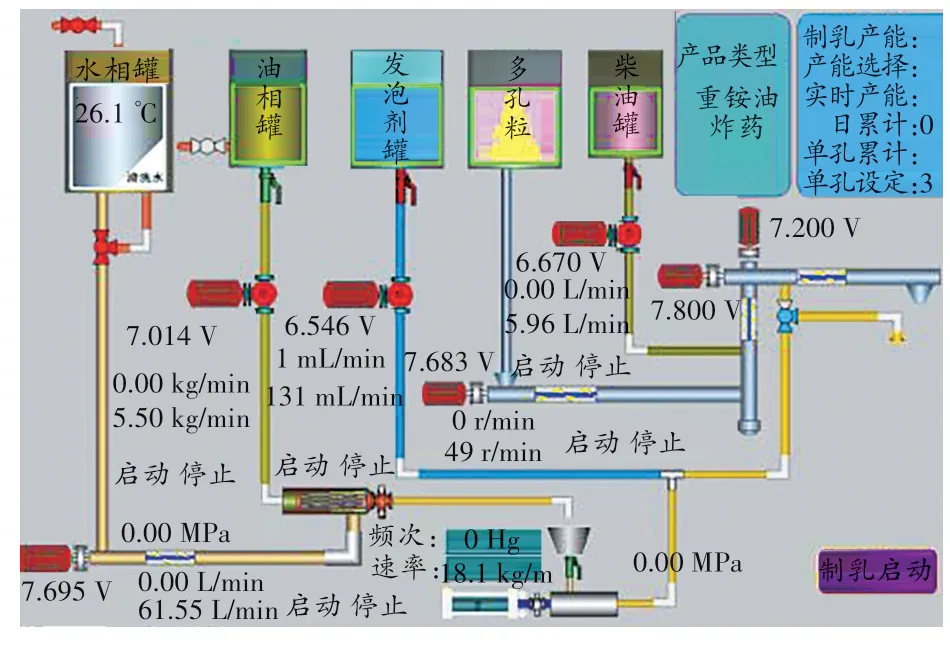

3)现场混装乳化粒状铵油炸药。 将水相、油相材料通过静态乳化器先制成乳化基质,乳化基质与敏化剂通过管道一起输送至混拌螺旋中[2],再与多孔粒状硝铵按照一定的配比进行混合,送入炮孔。其生产工艺如图4 所示。

图4 现场混装乳化粒状铵油炸药生产工艺

3 现场混装炸药爆破的优化

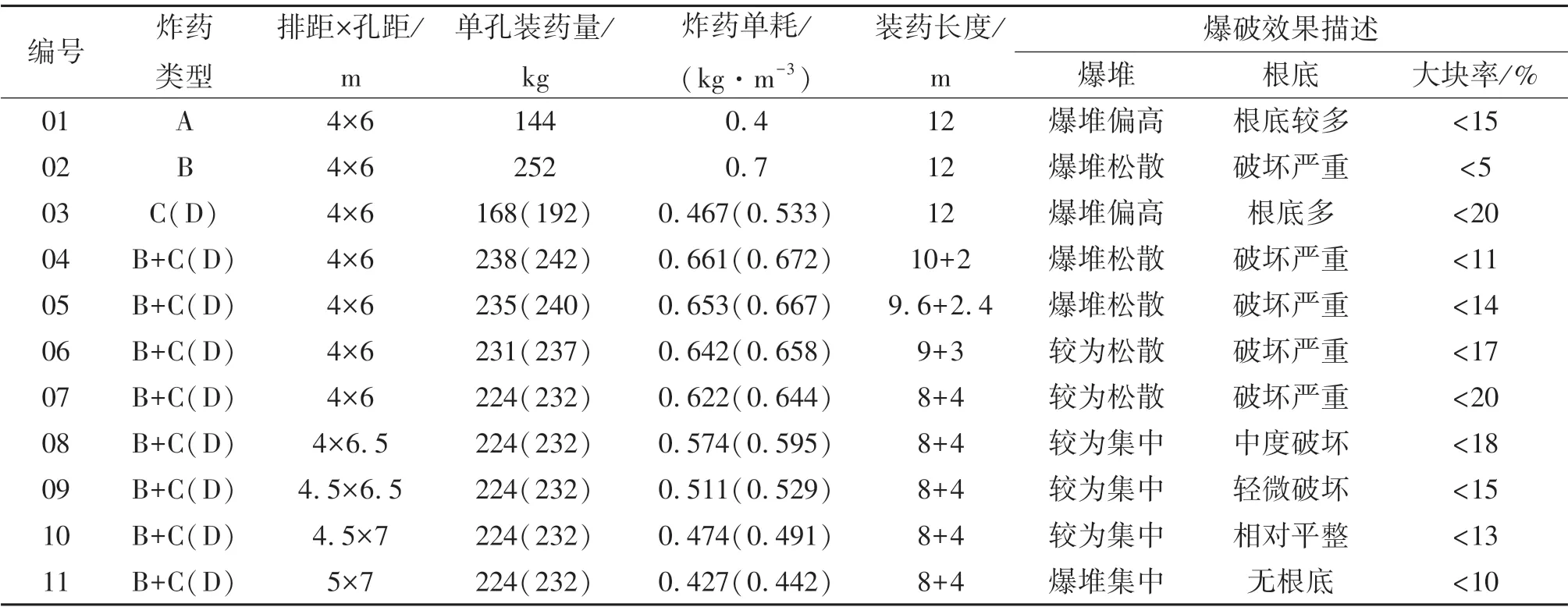

根据现场混装炸药的爆破特点,从装药品种、炸药装填比例和孔网参数等方面入手,分阶段试验,根据试验结果调整优化。

3.1 装药品种调整

第一阶段采用不同炸药爆破,进行爆破效果对比。 采用混装乳化炸药时,其延米装药量为21 kg/m,装药高度为12 m,单孔装药量为252 kg,爆破之后,粉矿较多,飞石较多,且飞出距离较远,爆堆集中度较低,台阶底部破坏严重,不利于作业面清理,铲装效率低,严重浪费炸药能量。 采用铵油炸药时,其延米装药量为14 kg/m,单孔装药量为168 kg;若炮孔有水时装入30%的重铵油炸药,其延米装药量为16 kg/m,单孔装药量为192 kg,爆破后,爆堆较高,大块多,松动效果差,二次处理量大,不便于铲装。

3.2 炸药装填比例调整

结合几类炸药的相对体积威力,第二阶段同一炮孔内装填乳化和铵油(重铵油)2 种炸药,即底部装乳化、上部装铵油(重铵油),比例分别为5 ∶1、4 ∶1、3 ∶1 和2 ∶1,爆破后,与第一阶段相比,底部平整,大块率和粉矿率明显降低,铲装效率有所提高,但与原爆破效果相比,仍有一定差距,并且炸药单耗依然偏高[3-4]。

3.3 孔网参数调整

根据第二阶段的试验结果,为降低爆破单耗和粉矿率,第三阶段试验通过不断调整孔距、排距等孔网参数。 试验结果显示,孔距、排距增大后,炸药单耗下降,爆破钻孔量减少,大块率和粉矿率进一步降低,根底产出率下降,爆堆形状合适,爆破抛掷距离适当,爆堆相对集中,便于铲装。 试验得出最佳孔网参数为:孔距为7 m,排距为5 m。 3 个阶段试验调整的参数见表2。

表2 3 个阶段试验优化对比结果

4 现场混装炸药技术的应用效果

4.1 综合成本降低

1)现场混装炸药价格较便宜,矿山每年生产矿石300 万 t,需使用包装型炸药约480 t(混装炸药约530 t),虽然炸药的使用量增加,但混装炸药降低约1 500 元/t,可直接节约 47 万元左右。

2)扩大孔网参数,提高了炮孔利用率,每年减少钻孔1 700 m 左右,以钻孔费50 元/m 计算,可节约85 万元,而且可以适当减轻钻头磨损。

3)爆破作业人员减少,减少人员成本支出。 按照爆破作业人员6 000 元/月的平均工资计算,现场可减少3 人,可节约21.6 万元。

4)包装型炸药需要运输、中转、装卸,使用现场混装炸药可以节省民用爆炸物品储存库的相关费用成本,包含仓库租赁、安评、四防、仓管员和保安人员工资等费用,合计节约120 万元左右。

4.2 作业效率提高、施工强度降低

1)提高装药效率。 与原爆破作业相比,实现了机械装药,自动化程度高,现场混装炸药装药每分钟可混制和装填炸药100 ~250 kg,1 个炮孔装药232 kg,只需要2~3 min,一次装药量10 t 左右,只需要3 个人(1 个人负责操作系统,2 个人负责收放输药胶管),2 h 即可完成装药作业,较以前的人工装药提高了3~4 倍的装药效率。

2)提高铲装效率。 混装炸药分散性良好,能够保证耦合装药,保证孔底的装药量,爆破后矿石粒度较均匀,大块率低,基本不会留下根底,并且爆堆松散,二次处理量少,较好地提高了铲装效率[5-7]。

3)降低劳动强度。 使用混装炸药爆破,不需要装卸、搬运、拆箱及现场清理等重体力工作,缩短了作业时间,降低了劳动强度。

4.3 安全性提高

BCZH-15 型多功能炸药现场混装车运输的是水相、油相、敏化剂等原材料,无雷管感度,装入炮孔敏化后才具有雷管感度,能够有效降低制备、运输、装药环节中的风险,提升矿山爆破的本质安全性[6]。

4.4 爆破效果好

混装炸药增加了延米装药量,并且在同一爆区或同一炮孔内可装填不同品种的炸药,使炸药能量得以充分发挥,有效克服了台阶底部岩石的夹制作用,减少根底的产生,爆堆松散,块度均匀,提高了铲装效率。

4.5 特殊情况下适应性强

1)有积水的炮孔。 使用包装型炸药装药时,很难保证起爆药包和装药段能够充分接触,从而对爆破效果产生不利影响,甚至出现盲炮,安全隐患大。混装乳化炸药装药时,只需将输药胶管放至孔底,保证装药速度和提管速度匹配,积水排到装药面以上,就能保证装药的连续性和均匀性,将炮孔内积水的影响降到最低[8]。

2)孔壁不好、裂隙、溶洞的炮孔。 由于夹层、断层等原因,炮孔孔壁质量差,使用包装型炸药装药时容易堵孔,有裂隙、溶洞的炮孔容易出现装药渗漏,装药高度不足容易产生大块,裂隙部位装药密度太大,容易产生飞石。 而混装炸药流散性好,不会堵孔,并且遇到裂隙和溶洞时,将高强度塑料薄膜和起爆药包预先放入孔中,将输药胶管放入塑料薄膜进行装药,即可避免炸药散失,保证装药质量。

4.6 绿色环保

现场混装炸药是通过物理方法混合原材料,整个过程中没有毒性物质和污染,并且避免了塑料包装、扣件和纸箱的浪费。 因此,现场混装作业可达到节能降耗、清洁生产、绿色环保的目的。

5 结语

现场混装炸药爆破技术避免了包装型炸药在运输、储存及装药环节的不安全因素,无须使用包装材料,对环境不会造成污染,且装药效率高、爆堆集中程度合理、松散程度良好,爆后大块率低、根底少,钻孔工作量减少,综合成本降低,真正实现了炸药生产、销售、爆破服务一体化,提高了炸药生产与爆破施工的本质化安全水平。