钢桥面板U肋角焊缝全熔透焊接工艺对比研究

曹磊,范军旗,田文成

中铁山桥集团有限公司 河北秦皇岛 066200

1 序言

正交异性钢桥面板结构具有重量轻、承载能力大、经济性好的特点,应用非常广泛。但正交异性钢桥面板的细节构造和制造工艺对其疲劳耐久性影响较大,经过长时间的使用后发现疲劳裂纹问题突出,影响桥梁的使用寿命和运行安全。其中,U肋与顶板连接焊缝的疲劳开裂以焊脚和焊根为裂纹源,分别向顶板、U肋腹板和焊缝内部扩展。U肋与顶板连接焊缝采用双面焊可大大降低焊根部位出现疲劳开裂的可能性[1],通过双面焊实现U肋焊缝全熔透焊接,可以减小U肋与面板焊接接头局部的应力集中现象,提高其疲劳寿命,这也是解决疲劳裂纹问题的一个重要途径。

在试验室条件下,采用不同的U肋坡口形式,选用CO2气体保护焊、富氩气体保护焊、埋弧焊等不同的焊接方法进行工艺试验,均可实现U肋角焊缝全熔透焊接。为了检验多种全熔透焊接工艺方案在车间生产条件下的实际效果,专门制作试验板单元,使用专用生产设备进行进一步的验证。

2 试验方案确定

初步选定在试验室条件下能够实现的U肋角焊缝全熔透的4种工艺方案,模拟车间生产条件,分别制作板单元进行试验,U肋板厚为8mm。

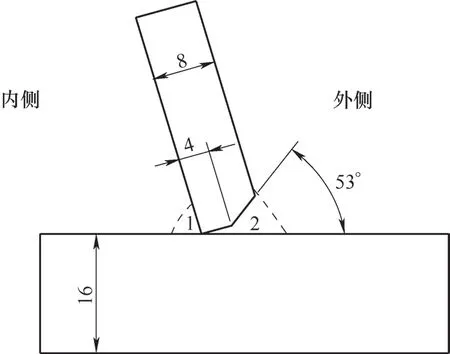

(1)方案1 U肋外侧开坡口,坡口尺寸和接头形式如图1所示。内侧采用富氩气体保护焊,外侧采用埋弧焊工艺,该方案的焊接参数见表1。

图1 方案1的U肋坡口尺寸和接头形式

表1 方案1的焊接参数

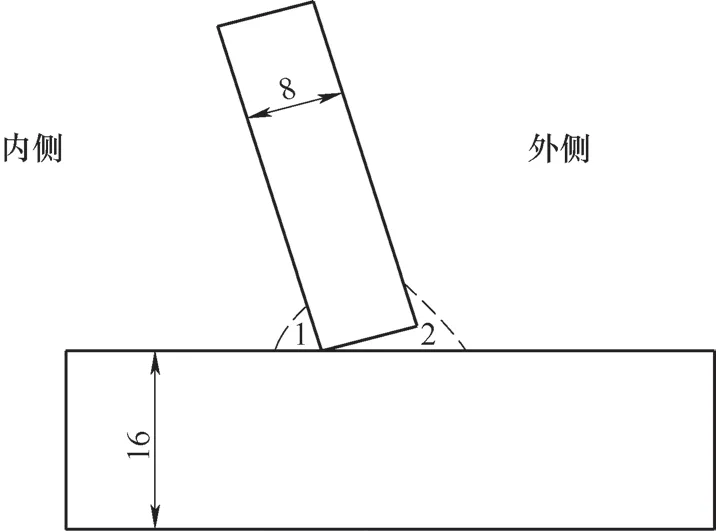

(2)方案2 U肋不开坡口,接头形式如图2所示。内侧采用细丝埋弧焊,外侧采用粗丝埋弧焊工艺,该方案的焊接参数见表2。

表2 方案2的焊接参数

图2 方案2的接头形式

(3)方案3 U肋内侧开坡口,坡口尺寸和接头形式如图3所示。内侧采用气体保护焊,外侧采用粗丝埋弧焊工艺,该方案的焊接参数见表3。

图3 方案3的U肋坡口尺寸和接头形式

表3 方案3的焊接参数

(4)方案4 U肋外侧开坡口,坡口尺寸和接头形式如图4所示。内侧采用富氩气体保护焊,外侧采用CO2气体保护焊工艺U肋的坡口尺寸和接头形式,如图4所示。该方案的焊接参数见表4。

图4 方案4的坡口尺寸和接头形式

表4 方案4的焊接参数

3 试件准备

试验板单元材质为Q 3 4 5 q D,长度为6 m、10m,宽度为3.6m的U肋共6根。U肋坡口采用专用机床加工,试件组装前测量并记录钝边尺寸,误差在0.5mm以内;采用U肋组装定位焊专用机床组装U肋,测量并记录组装间隙,同时控制U肋与面板的组装间隙≤0.5mm[2]。

4 试件焊接

试验板单元的焊接顺序采取先内焊、后外焊的方式,有利于控制焊接质量并保证生产效率[3]。

(1)U肋内侧角焊缝气体保护焊和细丝埋弧焊 全部采用U肋内焊专用机床焊接,12条焊缝同时进行平角位施焊,如图5所示。

图5 U肋内焊专用机床

气体保护焊所用气体为80%Ar+20%CO2,焊丝选用ER50-6、直径1.2mm,焊接电源具有深透弧功能,可有效增加焊缝熔透深度。

细丝埋弧焊选用S、P含量低的CJQ-3焊丝,直径1.6mm,配以脱渣性好的SJ501U焊剂,可减小在U肋内部狭小空间清理熔渣的难度。

(2)U肋外侧埋弧焊 采用板单元船位埋弧焊专机,如图6所示。在反变形翻转胎架上施焊,6条焊缝同时焊接,焊接材料为H10Mn2(φ3.2mm)焊丝+SJ101q焊剂。焊枪前端安装有接触传感式机械跟踪装置,可实时跟踪焊缝位置。

图6 板单元船位埋弧焊专机

(3)U肋外侧气体保护焊 采用U肋板单元机器人焊接系统,如图7所示。在反变形翻转胎架上预制反变形后焊接,最多4条焊缝同时施焊。机器人具有电弧跟踪功能,可以随时根据焊接电流、电弧电压的变化判断焊接位置,实时纠偏。CO2气体保护焊焊接材料选用E500T-1、直径1.4mm。

图7 U肋板单元机器人焊接系统

每种方案准备3~5块试件,以前期试验室条件下确定的焊接参数为基础,试验时根据实际情况进行适当调整,逐步排除设备故障、人员操作等原因,确保工艺稳定。

5 试件检测

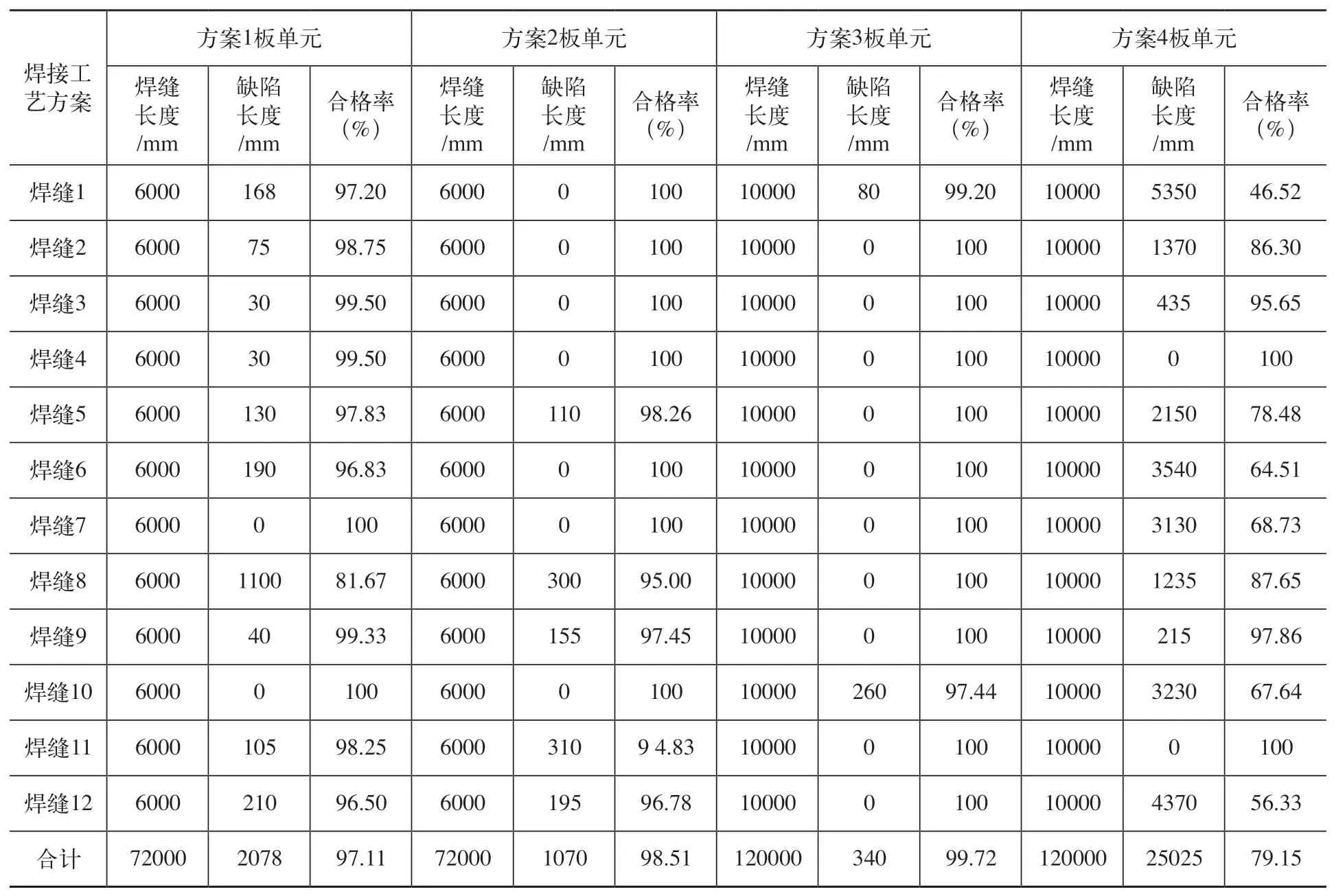

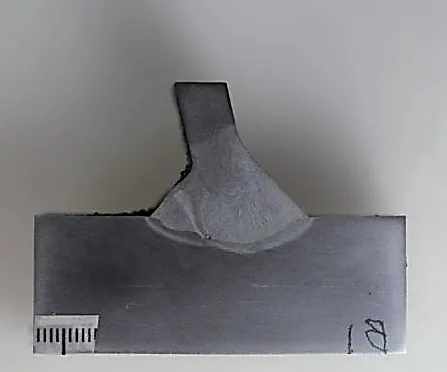

焊后应用相控阵超声波检测技术[4],统计合格率。选择不同部位制取试样进行断面酸蚀试验,根据无损检测结果和断面酸蚀宏观形貌分析缺陷原因,工艺稳定后的板单元典型断面酸蚀宏观形貌如图8~图11所示,试件相控阵超声波检测结果见表5。

表5 试件相控阵超声波检测结果

图8 方案1断面酸蚀宏观形貌

图9 方案2断面酸蚀宏观形貌

图10 方案3断面酸蚀宏观形貌

图11 方案4断面酸蚀宏观形貌

6 试验结果对比

(1)检测合格率 在车间生产条件下进行试验,方案1焊缝检测合格率达到了97.11%,12条焊缝中有10条存在未熔透的部位,个别焊缝熔透率较低(81.67%)。

方案2焊缝检测合格率达到了98.51%,12条焊缝中7条焊缝合格率100%,熔透效果较好;方案3焊缝检测合格率达到了99.72%,12条焊缝有10条检测合格率为100%;方案4焊缝检测合格率为79.15%,12条焊缝中有10条存在缺陷,合格率较低。

方案1、方案2和方案3的U肋外侧焊缝焊接均采用埋弧焊工艺,内侧焊缝的坡口形式和焊接方法分别为不开坡口气体保护焊、不开坡口细丝埋弧焊和开坡口气体保护焊,检测合格率依次提高。方案4的U肋外侧开坡口、内侧与外侧焊缝焊接均采用气体保护焊,检测合格率与其他方案相比,合格率相对较低。

(2)熔深 通过检查断面酸蚀宏观形貌发现,方案1和方案4的U肋内侧不开坡口,采用气体保护焊时熔池形状和位置偏差较大,焊缝有效熔深不稳定,最大超过3mm,而最小仅为0;方案2的U肋内侧不开坡口,采用细丝埋弧焊时,同样存在熔池形状和位置偏差,但相对来说熔深较大,稳定性较好,有效熔深均在2mm以上;方案3的U肋内侧开坡口焊接,对增加熔透深度效果明显,同样采用气体保护焊,U肋内侧熔深比不开坡口的细丝埋弧焊更高,均在3mm以上。

方案2和方案3的U肋外侧不开坡口,与U肋外侧开坡口的方案1相比,熔深没有减小,说明U肋外侧是否开坡口对熔深影响不大。埋弧焊的热输入大,电弧穿透能力强,在U肋内侧有焊脚确保不焊漏的情况下,外侧开坡口焊接采用较小的焊接电流,外侧不开坡口时增大焊接电流,可以达到同样的熔深。

7 影响因素分析

方案4的合格率较低,与试验室条件下的试验结果差距较大,通过无损检测发现定位焊部位未焊透缺陷集中,分析原因为:气体保护焊焊接工艺的自身局限性,热输入较小,焊缝熔深浅,熔宽较窄,不能将定位焊焊缝重熔。同时,全熔透焊接对U肋坡口的加工误差、焊丝对正要求、定位焊焊缝打磨状态、焊接参数等要求过于严苛,在实际生产过程中,U肋坡口加工尺寸、组装间隙,以及焊枪对焊缝的跟踪精度等稍有误差,均会导致焊缝无法全熔透。

结合检测结果和断面酸蚀宏观形貌,分析焊接缺陷的产生还有以下原因。

1)多把焊枪同时焊接时电弧磁偏吹现象严重,熔池形状和位置偏差较大,焊缝有效熔深相差较大,易造成未焊透。

2)U肋内侧角焊缝采用机械轮顶紧方式跟踪,受工件表面形状、飞溅、杂质的影响,焊枪角度和位置调整不到位,容易出现跟踪误差、焊缝焊偏,造成未熔透缺陷。

3)U肋内侧采用富氩气体保护,与CO2气体保护焊相比,对水分更加敏感,当焊缝部位除湿不到位时,容易出现气孔缺陷。

4)气体保护焊属于明弧焊接,焊接部位温度过高,压缩空气管路受热破损,以及压缩气体泄漏干扰保护气体时,易出现气孔缺陷。

5)定位焊缝打磨时形成的粉末状铁屑和车间底漆粉尘等杂质进入焊缝根部,在内侧焊缝易形成气孔缺陷[5]。

8 项目应用

根据试验结果得出:采用埋弧焊焊接U肋外侧焊缝的方案1、方案2和方案3,焊缝质量相对稳定,合格率高。采用气体保护焊焊接U肋外侧焊缝的方案4,可以达到全熔透效果,但焊缝合格率偏低,在应用于U肋全熔透焊接车间生产时,需要采取进一步的技术措施并加强过程管控。将方案1、方案2和方案3分别应用于武穴长江公路大桥、深中通道、吉黑高速等项目,以板单元为单位统计焊缝一次检测合格率,均在96%以上,满足项目标准要求,取得了良好效果。