140mm面板Q345R与法兰16MnⅢ端面埋弧焊工艺

陆凤姣, 陶鑫,孙文浩,马敏

1.江苏省特种设备安全监督检验研究院江阴分院 江苏江阴 214400

2.江苏双良新能源装备有限公司 江苏江阴 214444

1 序言

由于国家提出了“碳达峰”“碳中和”的发展目标,所以大大推动了太阳能行业的发展。而还原炉作为多晶硅设备生产线上的核心设备,结构复杂[1],其中底盘是多晶硅设备的重要组成部件。目前,某公司多晶硅设备中面板的材质为Q345R,厚度为140mm,与法兰16MnⅢ连接,要求面板全焊透,工件直径为3680mm(见图1)。由于厚板与法兰进行焊接,所以容易产生变形大、应力大、易出裂纹、未熔合等问题;另外,在以往类似部件的焊接中,往往采用传统的焊条电弧焊进行焊接,不仅工人劳动强度大,焊接效率低,而且焊接产生的大量烟尘会污染环境。因此,为了解决这一问题,构思采用埋弧焊专机代替焊条电弧焊,并制定相应合理的焊接工艺进行焊接。为验证该焊接工艺能否达到产品要求,本文以板厚的140mmQ345R钢为研究对象,通过焊接工艺试验,确认其能够满足140mm面板Q345R与法兰16MnⅢ焊接的焊缝质量要求。

图1 产品工件

2 端面环缝埋弧焊专机

根据中面板与法兰焊接接头坡口深、角度小等特点,研发了专用焊接设备——端面环缝埋弧焊专机。该专机由焊接主机、电控系统、焊接系统等组成(见图2),并配备专门设计的夹板式焊枪,单丝焊接,搭配焊缝跟踪系统进行焊缝跟踪,其可焊尺寸为φ2800~φ4000mm端面环缝。

图2 端面环缝埋弧焊专机

端面环缝埋弧焊专机主要特点如下。

1)设备紧凑、占地空间小,不占用生产场地;重量轻,吊装方便。

2)设备解决了埋弧焊小车在焊接过程中打滑的现象,保证焊接质量和焊缝成形。

3)采用浮动式结构,减小因面板不平、装夹误差而引起对设备及焊缝质量的影响。

4)焊接设备在面板不平度≤5mm误差范围内行走平稳,完成圆环缝焊接,保证焊接质量。

5)焊枪采用夹板结构,适用于单侧弧形直边的焊接。与传统埋弧焊圆柱形焊枪相比,夹板设计焊枪宽度小,宽为10mm,并且焊枪倾斜角度可调,焊接过程中可以更近距离地贴近法兰侧面,从而解决法兰侧焊缝熔合问题。枪体和工件不干涉,同时焊枪表面喷涂绝缘陶瓷,避免焊接过程中因焊枪触碰法兰壁短路引弧而损坏焊枪。

6)采用手控盒,方便操作,减轻人员操作疲劳程度;采用触摸屏人机交换界面,实时显示焊接电流、电弧电压、焊接速度及焊接道数等,方便焊接时观察。

7)起焊后,设备自动记录焊接时间、焊接电流、电弧电压、焊接速度等焊接参数,并且实时显示在触摸屏上,方便记录焊接参数、分析焊缝成形及作业时间。

3 焊接工艺试验及技术措施

由于面板母材为Q345R,法兰母材为16MnⅢ,二者均为低合金钢,面板厚度达到140mm且要求全焊透[2],因此淬硬倾向大,焊接性差,焊缝中极易出现裂纹。在焊接工艺试验过程中,为防止焊接缺陷的产生,保证获得可靠的焊接接头,需在坡口设计、焊接材料选择、技术措施、焊接参数等方面设定特殊要求,制定适合高效的焊接工艺[3]。

3.1 焊接试件

为尽量模拟产品实际焊接情况,试验材料选用140mm厚Q345R面板,直径2796mm,法兰材质16MnⅢ,内径2800mm,试验所用母材的化学成分见表1。

表1 母材的化学成分(质量分数) (%)

3.2 焊接材料的选择

NB/T 47015—2011《压力容器焊接规程》[4]中对Q345R及16M n低合金钢推荐的埋弧焊丝为H10Mn2,适配焊剂有HJ431、HJ350以及SJ101三种。其中,H10Mn2为高锰实芯埋弧焊丝,HJ431为高锰高硅低氟熔炼型焊剂,HJ350为中锰中硅中氟熔炼型焊剂,SJ101为氟碱性烧结型焊剂[5]。丁鑫[6]对低合金高强度钢埋弧焊焊丝-焊剂组合的研究表明,当对低温冲击韧性和裂纹敏感性有要求时,建议选用H10Mn2与SJ101组合,可获得良好的综合力学性能。因厚板焊接易出现裂纹,所以尽可能在焊接材料上满足厚板的焊接质量要求,综合考虑选用SJ101焊剂配合H10Mn2焊丝进行焊接。焊剂使用前需在350~380℃保温2h,完全去除水分,降低氢含量,从而避免产生气孔及氢致裂纹,后续随用随取。

3.3 坡口设计

由于面板厚度大且要求全焊透,所以采用单边双U形坡口,如图3所示。该坡口具有如下优势。

图3 坡口形式

1)双面坡口可以双面焊接,焊接变形小。

2)双面坡口面积较单面坡口小,熔融金属填充量小,生产率高。

3)U形坡口更有利于增加熔深[7]。

3.4 焊接技术措施

(1)焊前预热 焊前清理坡口及两侧15mm范围内的锈及油污,将焊件预热到150℃以上。对于厚板焊接,预热一方面可以降低焊接应力,另一方面可以降低焊接应变速率,有利于避免产生裂纹,改善焊缝性能。

(2)多层多道焊 因为低合金钢厚度大,淬硬倾向大,焊接性差,焊缝中极易出现裂纹,所以采用多层多道焊,后层对前层有消氢作用,并能改善前层焊缝和热影响区的组织[8]。

(3)层间温度控制 多层多道焊的层间温度需要严格控制,若层间温度过高,则会引起热影响区晶粒粗大,使焊缝强度及低温冲击韧性下降;若温度过低(如低于预热温度),则可能在焊接过程中产生裂纹。此次焊接过程中规定层间温度严格控制在200~250℃。

(4)焊接顺序 为防止在大热输入焊接条件下将坡口钝边烧穿,也为了防止出现凝固裂纹,首层反面选择采用φ4.0mm焊条电弧焊封底,其目的是减少碳弧气刨的深度,使正反面交界处能更好地熔合。在厚板焊接过程中,在采取对称坡口的基础上,应尽量做到对称焊接,以降低内应力,减小裂纹倾向,并减小变形。因此,在封底焊后翻转工件、碳弧气刨清根后,采用埋弧焊焊接正面4~5道;二次翻转工件反面清根打磨后,采用埋弧焊进行焊接(4~5道);三次翻转工件,焊接正面填充12~16mm;翻身焊接反面填充12~16mm。重复上述过程直至焊满。总计焊道约106道,正面焊接道数为53~56道,反面焊接道数为50~53道,包括压道焊接的次数。焊道布置如图4所示。

图4 焊道布置

(5)焊后热处理 根据NB/T 47015—2011《压力容器焊接规程》[4]推荐的热处理工艺来确定此次试验试件的热处理工艺参数。考虑到消除应力热处理温度不应超过母材原来的回火温度,以免损伤母材性能[3],因此选择保温温度为(530±10)℃,并计算出保温时间为11.15h,热处理工艺曲线如图5所示。

图5 热处理工艺曲线

3.5 焊接参数

为提高过热区的塑性、韧性,采取小热输入进行焊接。正面和反面的首道埋弧焊尤其需要使用小的热输入,这既可防止烧穿焊条电弧焊打底焊缝,也是为了防止凝固裂纹的产生。焊条电弧焊及埋弧焊焊接参数见表2[9]。

表2 焊条电弧焊及埋弧焊焊接参数

3.6 试验结果

专业端面环缝埋弧焊机和合理的焊接工艺方案搭配,最终得到的焊缝填充饱满,依据N B/T 47013.5—2015《承压设备无损检测 第5部分 渗透检测》[9]对焊缝进行无损检测,首先PT检测合格,没有表面缺陷;为进一步检测焊缝的内部质量,采用UT对焊缝进行100%检测(见图6),未发现任何超标缺陷,焊缝内部质量符合技术要求;剖开焊接试样制备接头宏观金相(见图7),显示熔合情况良好。焊后面板平面度控制在5mm以内,变形量符合产品要求。

图6 UT检测

图7 金相试样

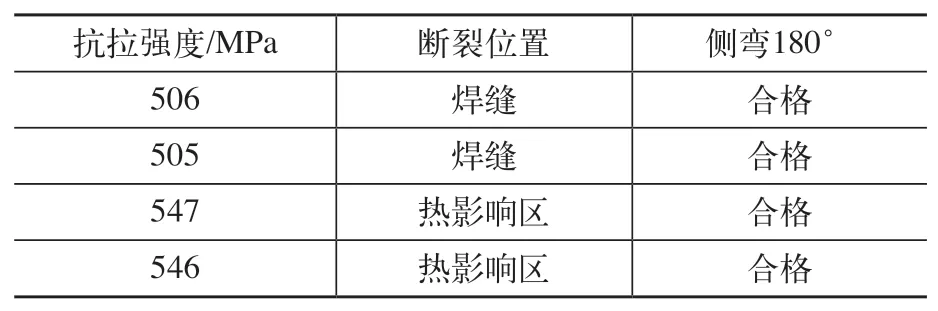

为进一步验证焊接工艺的正确性,按照NB/T 47014—2011《承压设备焊接工艺评定》制作与焊接工艺试验匹配的焊接工艺评定,并按标准要求对焊缝进行力学性能评判,得到拉伸、弯曲试验结果,见表3,0℃冲击试验结果见表4。由表3、表4可知,结果完全满足NB/T 47014—2011《承压设备焊接工艺评定》规定的相关要求。

表3 拉伸、弯曲试验结果

表4 0℃冲击试验结果 (J)

焊接工艺评定试验表明,采用端面环缝埋弧焊专机搭配合理的焊接工艺及技术措施,可以实现140mm面板Q345R与法兰16MnⅢ的焊接,且能获得优质可靠的焊接接头。焊接过程中需采用合理的坡口设计,强度、塑性、韧性相适应的焊接材料,焊前预热、焊后热处理、多层多道焊,并采用合理的焊接参数控制焊接热输入,采用正反多次翻面进行对称焊接,得到的焊缝金属充分熔合,质量良好,变形量控制在产品技术要求内。

3.7 产品应用

采用端面环缝埋弧焊专机并应用上述焊接工艺对多晶硅还原炉产品进行140mm面板Q345R与法兰16MnⅢ焊接(见图8),完全能够满足产品焊接质量要求,证明上述试验的焊接工艺及焊接设备是适用的。

图8 多晶硅还原炉产品焊接

4 结束语

1)对140mm面板Q345R与法兰16MnⅢ埋弧焊焊接坡口及焊接工艺设计配合端面环缝埋弧焊专机,能够实现140mm面板Q345R全焊透,得到优质可靠的焊接接头。

2)针对还原炉底盘面板与法兰的焊接,端面环缝埋弧焊专机的诞生成功代替了焊条电弧焊。人员方面:一台产品从原来的5人精简到现在只需要2人;焊接时间方面:从原来的125h锐减到现在只需要55h;经济方面:面板的焊接相比原工艺可以节省成本约3800元。产品焊接变形方面控制为3~5mm;产品经过UT检测,合格率达到了95%以上。仅从提高产能来看,就能够使该公司增加近1/2的产值,最终获得很好的经济效益。