重载货车通过曲线轨道时的悬挂特性分析

杨春雷,王开云,黄运华,丁军君

(1.湖北民族大学 智能科学与工程学院,湖北 恩施 445000;2.西南交通大学 牵引动力国家重点实验室,四川 成都 610031;3.西南交通大学 机械工程学院,四川 成都 610031)

铁路重载运输是提高铁路运能的有效措施[1],但重载运输在提高铁路运能的同时,会加剧轮轨动力相互作用,使车辆和轨道结构损坏和失效明显增加,对机车车辆和轨道结构的安全服役性能和使用寿命都带来了极为严峻的考验。而在重载铁路运输曲线段,因轴重大幅提升和车辆轮对横移、侧滚和摇头运动加大,轮轨接触几何关系和轮轨动态力学关系均更为复杂,轮轨磨耗和钢轨疲劳伤损比较突出,已成为重载铁路运输国家普遍面临的理论研究和工程应用的难题[2]。

无论是轮轨磨耗还是钢轨伤损,均是轮轨间滚动接触复杂力学行为作用的结果,所以最大限度地降低轮轨间的动态作用力是解决轮轨磨耗及钢轨伤损问题的理论基础。对于如何降低重载铁路曲线段的轮轨响应问题,国内外学者和工程技术人员主要从车辆子系统和曲线轨道子系统,以及车辆与轨道耦合系统进行理论仿真和实验研究。在车辆结构及参数方面,文献[3-4]分别利用NUCARS和ADAMS/RAIL软件对转8A转向架的曲线性能和运行稳定性进行了分析,认为加装轴箱胶垫及侧架交叉拉杆,结合常接触弹性旁承,可提高三大件转向架的稳定性和横向动力学性能。文献[5-7]分析了侧架交叉支撑的原理和技术应用以及斜楔相对摩擦系数、抗菱刚度和轴箱橡胶垫定位刚度对K6型转向架动力学性能的影响 。文献[8-11]重点分析了摩擦斜楔不同建模及其对转向架动力学性能的影响。文献[12-14]研究了重载货车一系轴箱悬挂对轮轨动力作用的影响 。文献[15]研究了牵引力、转向架刚度对车辆在不同半径曲线线路上轮轨蠕滑力在导向和非导向轮轴的影响及差异。在曲线轨道结构及几何参数方面,文献[16-17]借鉴国外标准,利用NUCARS软件分析了曲线半径、超高对钢轨侧磨的影响,认为设置欠超高对减缓侧磨有效,并根据Vogel磨耗指数将曲线半径划分为400 m以下、400~800 m和800 m以上3个区间。文献[18]通过线路实际测试分析了纵向坡度、超高、轨距和钢轨水平不平顺对曲线钢轨磨耗的影响,认为过超高是曲线钢轨磨耗的主要因素。文献[19]利用RACING软件研究了轨枕间距和质量、轨下胶垫刚度和道床刚度对钢轨波状磨耗的影响。文献[20]采用有限元法分析了路基高度及杨氏模量、道床厚度、轨枕间距、轨下胶垫刚度和载荷对有砟轨道垂向扰曲的影响。文献[21-22]比较分析了曲线几何参数对交叉支撑转向架和副构架径向转向架动力响应的影响。文献[23-24]研究了曲线钢轨波磨形成的机理及曲线参数对轮轨磨耗的影响特性。文献[25-26]对朔黄铁路小半径曲线外轨磨耗严重的现象和重载铁路货车的曲线通过稳定性能进行了研究,提出适合于朔黄铁路运营条件的小半径曲线内、外钢轨的最佳型面。文献[27]对铁路曲线轮轨动力及磨耗的国内外相关研究进行了分析总结,将其分为曲线通过的机理及计算方法,曲线通过的动力学性能分析与评价,车辆参数对轮轨系统动力的影响,以及轨道参数对轮轨系统动力的影响四大类,并指出基于车辆-轨道耦合系统动力学理论[28],采用系统论的思想和方法,从车辆与轨道整体耦合的层面进行车辆和曲线轨道参数的优化匹配分析,才是解决重载铁路曲线相关问题的新途径和新趋势。

对于理论研究,仿真模型的准确性和逼真性是仿真结果有效性的前提和基础,模型必须随着车辆和轨道结构及参数的变化进行调整,并随着现代计算的发展不断趋于完善和真实。我国研制的27 t轴重交叉支撑转向架(DZ1型)采用了一系轴箱胶垫悬挂、侧架交叉支撑、二系中央弹簧悬挂及斜楔摩擦减振、旁承弹性支撑及心盘支撑等多系悬挂措施[29],与传统的三大件摩擦导框式货车转向架差异较大。2017年,我国颁布实施了TB 10625—2017《重载铁路设计规范》[30],对重载铁路曲线轨道参数的设计做出了明确规定。但通过对既有相关研究分析发现,多数研究的车辆模型和曲线轨道模型均存在不同程度的简化,如曲线参数模型往往只考虑外轨超高和曲率变化直接引起的车辆各刚体部件的相对位移,而忽略了因超高和曲率变化引起的各刚体间侧滚、摇头和点头角差形成的附加位移,前期研究的曲线参数选取也与重载铁路规范不符;车辆模型中分析摇枕时大多只考虑摇头一个运动,其他自由度则都与车体一起考虑,但重载货车在摇枕与车体两侧均设有常接触弹性旁承,摇枕在上下弹性力作用下,理论上其侧滚运动不可能与车体完全同步,应单独予以考虑。

本文基于车辆-轨道耦合动力学理论[28],针对装用27 t轴重侧架交叉支撑转向架的C80E型通用敞车[31]的实际结构和文献[30]中要求的曲线轨道设计参数,建立车辆-轨道耦合动力学模型和曲线参数化模型,对重载货车通过曲线轨道时的货车悬挂特性和轮轨动力特性进行分析,并重点分析比较了摇枕侧滚运动对重载货车悬挂力和轮轨力的影响差异。

1 重载货车-轨道耦合动力学模型

C80E型通用敞车采用27 t轴重的下交叉支撑转向架(DZ1型),一系悬挂采用八字形的轴箱橡胶垫,二系中央悬挂采用两级刚度弹簧和组合式斜楔,车体和摇枕间采用双作用常接触弹性旁承和心盘支撑,左右侧架采用弹性交叉拉杆进行连接支撑。重载货车-轨道耦合动力学仿真模型如图1所示。图1中Lrp表示左右旁承间距之半,m;drb表示前后交叉拉杆间距之半,m;Krb表示交叉拉杆轴向刚度,N/m。其他符号说明详见文献[28]。

图1 重载货车-轨道耦合动力学模型

为使模型尽可能趋于真实,建模时考虑车辆各刚体部件的结构及运动特性,对两级刚度弹簧、斜楔摩擦和上下心盘接触等进行了非线性处理。车体考虑全部6个自由度,车体和摇枕间考虑心盘回转力矩、旁承摩擦力矩以及旁承的垂向弹性支撑;摇枕不再像传统分析只考虑摇头一个自由度,增加了其侧滚自由度;对侧架则考虑除侧滚外的5个自由度,并考虑摩擦斜楔的非线性摩擦减振特性,斜楔按无质量块进行分析,对左右侧架间的弹性交叉杆则用轴向刚度予以模拟;轮对考虑6个自由度,并考虑轴向弹性橡胶垫3个方向的刚度及相应阻尼。轨道模型根据钢轨、轨枕和道床实际结构采用3层连续离散点支承形式,钢轨考虑为无限长欧拉(Euler)梁模型。考虑钢轨和轨枕的垂向、横向和扭转自由度;道床离散为刚性质量块,道床块之间由剪切刚度元件和剪切阻尼元件相连,道床和路基之间用线性弹簧和阻尼元件连接,且只考虑道床的垂向振动[28]。重载货车-轨道耦合模型自由度见表1。

表1 重载货车车辆-轨道系统模型自由度

2 曲线轨道参数化模型

曲线轨道一般由缓和曲线-圆曲线-缓和曲线组成,典型的曲线轨道平面如图2所示。

图2 典型的曲线轨道示意

当车辆由直线经缓和曲线进入圆曲线时,线路曲率k由0增至1/R0(R0为圆曲线半径),外轨超高h由0增至h0(h0为最大外轨超高);在圆曲线处,外轨超高和曲率保持不变;而从圆曲线经缓和曲线到直线时,线路曲率k则由1/R0减至0,外轨超高h由h0减至0。为缓和因线路曲率和超高突变引起的冲击,缓和曲线必须是一条曲率和超高均连续变化的曲线,而我国缓和曲线一般采用三次抛物线型超高顺坡缓和曲线[32],即外轨超高h和曲率k均随缓和曲线长度线性变化。所以,根据图2曲线段相互关系和三次抛物线型缓和曲线的特性,曲线轨道中心线的超高h、曲率k和与X、Y、Z轴的夹角与车辆走行距离的计算公式可表示为

超高h:

( 1 )

曲率k:

( 2 )

绕X轴夹角α:

( 3 )

绕Y轴夹角θ:

( 4 )

绕Z轴夹角γ:

( 5 )

式中:l为车辆在各曲线段的走行距离;lh1为前缓和曲线长度;lh2为后缓和曲线长度;h0为曲线外轨最大超高;ly为圆曲线长度;R0为圆曲线半径;a0为左右轮轨接触点距离之半。

3 重载货车悬挂力分析

3.1 悬挂部件受力分析

C80E重载货车采用下交叉支撑转向架和常接触弹性旁承支撑,整个车辆悬挂系统主要有侧架与轮对间的一系轴箱悬挂力,摇枕与侧架间的二系悬挂力,车体与摇枕间的弹性旁承压力,旁承摩擦力矩和心盘摩擦力矩,斜楔与侧架和摇枕间的摩擦力和摩擦力矩,以及侧架间交叉拉杆的轴向拉压力等。侧架和摇枕的受力分析如图3所示。

图3 重载货车侧架和摇枕受力分析

3.2 悬挂力公式推导

求解车辆系统各悬挂力,必须首先求解出各悬挂点的相对位移及速度。在直线轨道时,车辆各刚体部件的参考坐标系方向一致,悬挂点的相对位移及速度一般可直接进行算术计算。但在曲线轨道时,由于线路超高和曲率的变化,轨道平面出现扭曲,车辆系统各刚体的参考坐标系不再平行,坐标方向不相一致,不能直接进行计算求解,必须通过坐标变换将不同刚体的坐标统一到同一个参考坐标系下,才能进行车辆系统悬挂点相对位移及速度和悬挂力的计算[32-33]。

实际上,车辆系统各悬挂点不同刚体参考坐标系间的关系可认为是其中一个刚体坐标系(OB-XBYBZB)是另一个刚体坐标系(OA-XAYAZA)经平动(a,b,c)和转动(α,θ,γ)后形成的坐标系,两个坐标系的相互变化关系为

( 6 )

( 7 )

所以,只要知道车辆系统悬挂点两刚体间的相对平动(a,b,c)和相对转动(α,θ,γ),根据悬挂点在各自本体坐标系的位置坐标,即可通过式( 6 )或式( 7 )将两个不同的参考坐标系转换到同一个参考坐标系下,通过算术计算即可求解出悬挂点的相对位移及速度,进而计算出悬挂力。

重载货车通过曲线轨道时,车辆系统各刚体的位置关系如图4所示。由于曲线轨道存在线路曲率和外轨超高变化,同一时刻,车辆各刚体质心处在不同的曲线位置,刚体间存在相对平动和转动。如假定货车以纯滚动通过曲线,则根据曲线轨道中心线计算式( 1 )~式( 5 )和重载货车各刚体相互位置关系,即可确定出各刚体因线路变化引起的附加点头、侧滚和摇头角,并计算出悬挂点两刚体间的相对平移(a,b,c)和相对转角(α,θ,γ)。

图4 曲线轨道上重载货车各刚体部件的位置关系

重载货车悬挂点较多,各悬挂点的几何参数和刚体运动自由度也不尽相同,一般需单独计算。但各悬挂点的求解方法和基本过程是一样的,本文仅给出车辆1位转向架前轮对和左侧架一系悬挂点的求解作为算例,其他悬挂点的计算可参照进行。

该悬挂点在左侧架本体坐标系的位置为

( 8 )

式中:Xtl1、Ytl1、Ztl1分别为1位左侧架的纵向、横向和垂向位移;βtl1、ψtl1分别为1位左侧架的点头和摇头角;lt为转向架固定轴距之半;htw为侧架质心与轮对质心垂向距离。

该悬挂点在1位轮对本体坐标系的位置为

( 9 )

式中:Xw1、Yw1、Zw1分别为1位轮对的纵向、横向和垂向位移;φw1、ψw1分别为1位轮对的侧滚和摇头角;dw为一系悬挂点横向间距之半。

将1位轮对上的悬挂点坐标向左侧架的本体坐标系进行转换,根据式( 7 )可得

(10)

式中:α、θ、γ为因曲线线路变化引起的1位轮对与前左侧架的转角差;Δhw1tl1为1位轮对和前左侧架的超高差。该悬挂点相对位移经计算可简化为(忽略了小变量间的乘积项)

(11)

相对速度为

(12)

一系纵向、横向和垂向悬挂力为

(13)

式中:Kpx,Kpy,Kpz分别为一系悬挂纵向、横向和垂向刚度;Cpx,Cpy,Cpz分别为一系悬挂纵向、横向和垂向阻尼。

结合1位轮对与前侧架左侧一系悬挂力的计算过程,可推导出其他悬挂点的悬挂力计算,如一系悬挂力、二系悬挂力、弹性旁承压力、旁承摩擦力矩和心盘摩擦力矩的通用公式。

一系悬挂力(i=1~4;j=1, 2)为

(14)

二系悬挂力(不考虑弹性阻尼,i=1, 2)为

(15)

弹性旁承压力、旁承摩擦力矩和心盘摩擦力矩(i=1, 2)为

(16)

3.3 斜楔摩擦力及摩擦力矩

摩擦斜楔的受力分析如图5所示,当摇枕上下运动时,斜楔与摇枕及侧架存在相对位移。设摇枕端垂移为Zb,斜楔垂移为Z1,斜楔支撑弹簧刚度为Ktz1,可按斜楔与摇枕的运动几何关系和受力平衡推导出[28]

图5 摩擦斜楔受力分析

(17)

(18)

(19)

(20)

式中:

(21)

(1)摇枕与侧架相向运动时

斜楔对左右侧架的摩擦力及力矩(i=1, 2)为

(22)

斜楔对摇枕的摩擦力及力矩(i=1, 2)为

(23)

(2)摇枕与侧架背向运动时

斜楔对左右侧架的摩擦力及力矩(i=1, 2)为

(24)

斜楔对摇枕的摩擦力及力矩(i=1, 2)为

(25)

4 悬挂特性的仿真计算分析

车辆参数按C80E通用敞车重车参数选取,分为考虑摇枕侧滚和不考虑摇枕侧滚运动两种工况,速度为80 km/h。曲线轨道参数按TB 10625—2017《重载轨道设计规范》[30]要求设置为:曲线半径800 m,圆曲线长50 m,进、出曲线直线长度均为25 m,最大外轨超高95 mm,轨底坡1/40,前后缓和曲线长度75 m,其超高和曲率均随缓和曲线长度线性变化;为清晰显示曲线几何参数对重载货车悬挂特性影响,仿真计算时未施加线路轨道谱激扰。

重载货车通过曲线轨道时,货车一系、二系悬挂部件的转角差变化如图6所示。由图6可知,在车辆完全处于直线段时,车辆各悬挂刚体间不发生相对偏转,各点头角、侧滚角和摇头角差均为零;当车辆完全处于前或后缓和曲线上时,因车辆各刚体质心在同一时刻所处的曲线轨道位置不同,悬挂点刚体间的摇头角差因线路曲率线性变化保持同步增加或减少,而点头角差和侧滚角差不再为零,但保持恒定,且在前、后缓和曲线上其值正负相反。如在前缓和曲线上,前轮对与左侧架点头角差Δθw1tl为负,侧滚角差Δαw1t为正,左侧架与车体的点头角差Δθtl1c和侧滚角差Δαb1c均为正,而在后缓和曲线上,前轮对与左侧架点头角差Δθw1tl为正,侧滚角差Δαw1t为负,左侧架与车体的点头角差Δθtl1c和侧滚角差Δαb1c均为负。在圆曲线上,因外轨超高和曲线半径不变,各悬挂点的点头角差和侧滚角差均为零,而轮对与侧架和摇枕与车体的摇头角差则保持在恒定值,且前、后轮对与侧架以及前、后侧架与车体的摇头角值刚好相反。而在不同线段交接点处(如直缓点和缓圆点),由于悬挂点两刚体质心处在不同曲线段上,其点头角差、侧滚角差变化较大,摇头角差也发生转折,特别是点头角差出现明显的跳跃现象,会给车辆悬挂及轮轨系统造成一定的冲击效应。

图6 重载货车通过曲线时一、二系悬挂部件相对转角差

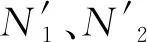

图7~图9为重载货车通过曲线轨道时其悬挂力的变化曲线。由图7可知,是否考虑摇枕侧滚运动,对重载货车通过曲线时的悬挂纵向力几乎无影响,两种工况下的纵向悬挂特性近乎一致。车辆进入曲线后,一系悬挂纵向力随曲线曲率增加而增加,随曲率减小而减小;同一轮对内、外侧一系悬挂纵向力大小基本相等,方向相反,呈现左右对称;因前后轮对同侧由侧架相连,所以前后轮对同侧的纵向力方向相反,但后轮对纵向力随曲率变化更快,相应极值也更大。同一转向架二系悬挂的内、外侧纵向力大小基本相等,方向相反,也左右对称;前转向架的二系悬挂纵向力随曲线变化不大,但后转向架变化则较明显,在前缓和曲线上,后转向架的内、外侧二系悬挂纵向力均随曲率增加而增加,在圆曲线则逐渐下降,圆缓点附近,内外侧纵向力出现反向,并在后缓和曲线上反向持续增加,进入直线后则逐渐减小。由图8悬挂横向力变化可知,车辆进入曲线后,前后轮对和前后转向架的悬挂横向力方向相反,一系悬挂横向力随曲线曲率增加逐渐增大,随曲率减小逐渐减小;但二系悬挂横向力在直缓点和缓圆点附近会迅速变化,而在缓和曲线和圆曲线上则变化不大(考虑摇枕侧滚运动后会有一定振动),且在前后缓和曲线上横向力的方向刚好相反,这与摇枕与车体的侧滚角差变化相一致,说明二系悬挂横向力主要是由摇枕和车体的侧滚角差造成的。考虑摇枕侧滚运动后,一系悬挂横向力在直缓点和缓圆点附近的变化曲线相对平滑,极值有所下降,前轮对和后轮对的极值从-6.904、6.815 kN降到-6.56、6.074 kN,分别下降了4.98%、10.87%。从图9的悬挂垂向力变化可知,在直缓点和缓圆点等曲线变化点附近,因线路点头角和侧滚角存在突变,一系悬挂垂向力出现明显的振动效应,而二系悬挂经一系轴箱胶垫和二系摩擦斜楔持续衰减,从轮轨处向上传递的振动则明显减弱。不考虑摇枕侧滚运动时,1位轮对外侧一系悬挂垂向力最大和最小值为133.8、117.6 kN,增减载率分别为5.94%和6.89%(一系悬挂垂向力理论值为126.3 kN),二系悬挂垂向力最大和最小值为224.1 和218.5 kN,增减载率分别为1.13%和1.4%(二系悬挂垂向力理论值为221.6 kN);当考虑摇枕侧滚运动后,一系悬挂垂向力相应增减载率分别为4.04%和4.83%,二系悬挂垂向力增减率分别为1.4%和1.67%。说明考虑摇枕侧滚运动后,一系悬挂垂向力有少许下降,而二系悬挂垂向力则有轻微上升,但差异不大。

图7 重载货车通过曲线轨道时的悬挂纵向力

图8 重载货车通过曲线轨道时的悬挂横向力

图9 重载货车通过曲线轨道时的悬挂垂向力

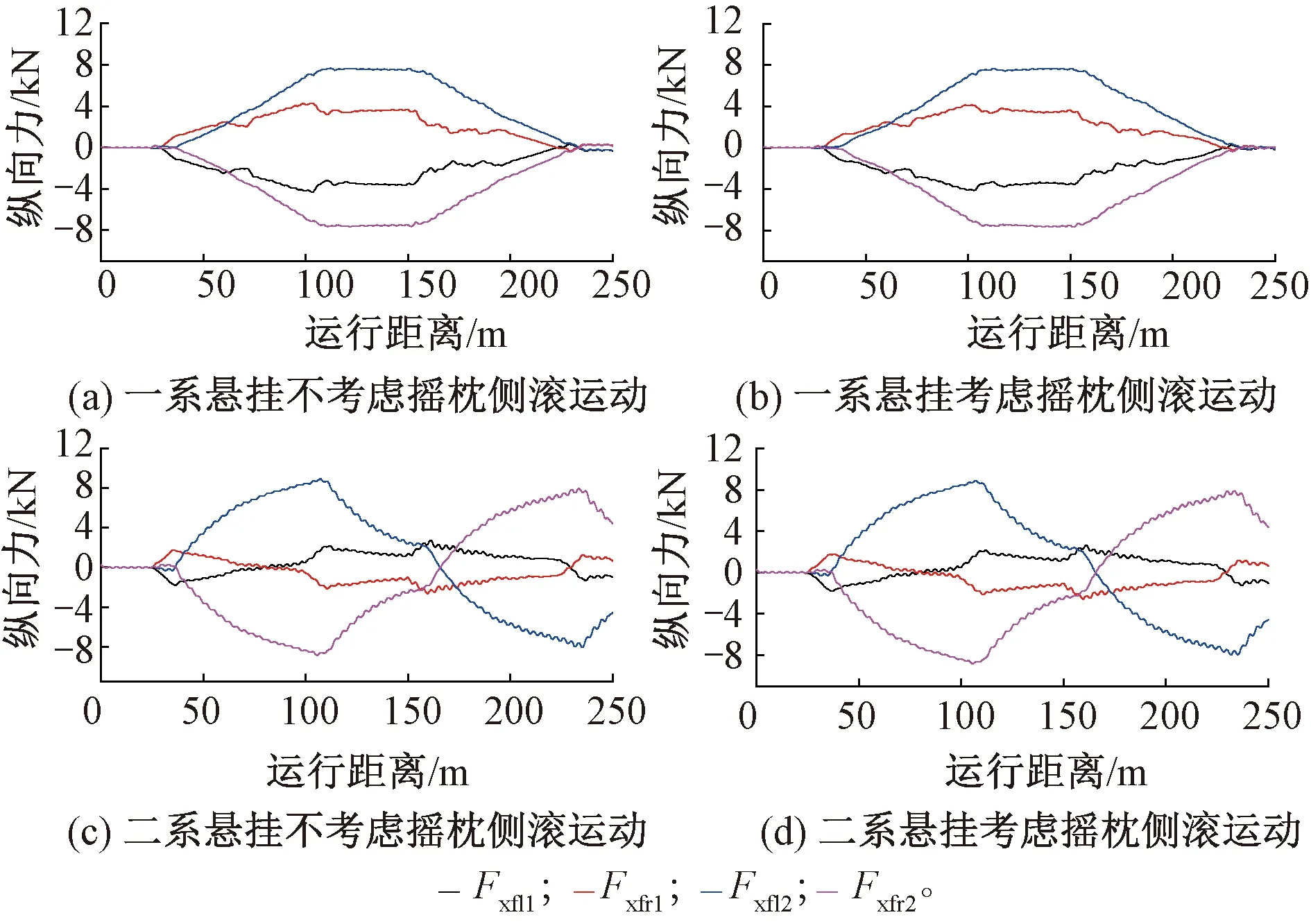

图10为重载货车通过曲线时轮轨力在两种工况下的比较。从图10(a)、图10(b)轮轴横向力比较可知,是否考虑摇枕侧滚运动对车辆轮轴横向力影响较小,两工况下的变化曲线近乎一致,只是在缓圆点附近的振动略有差异。不考虑摇枕侧滚时,前、后轮轴横向力极值分别为-13.41、13.37 kN;在考虑摇枕侧滚后,前、后轮轴横向力极值分别为-13.16 、12.15 kN,分别下降了1.86%和9.12%。从图10(c)、图10(d)轮轨垂向力比较可知,轮轨垂向力在直缓点和缓圆点等曲线段连接点附近出现振动,出现明显的增、减载现象。不考虑摇枕侧滚运动时,最大和最小轮轨垂向力为143.8、117.3 kN,相对静轮重(132.4 kN),增、减载率分别约为8.53%、11.47%;当考虑摇枕侧滚运动后,最大和最小轮轨垂向力为141.6、122.2 kN,增、减载率分别约为6.86%、7.77%,与不考虑摇枕侧滚运动时最大轮轨力只低2.2 kN,最大增、减载率也差异不大,说明是否考虑摇枕侧滚运动,对轮轨垂向力的最大峰值影响较小。

图10 重载货车通过曲线轨道时的轮轨作用力

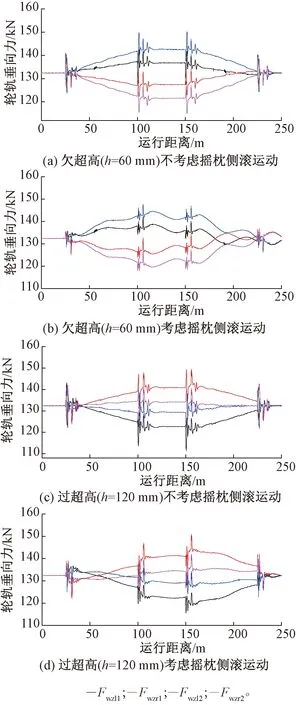

图11进一步比较了两种工况下轮轨垂向力在不同外轨超高时的变化特性。在欠超高时(h=60 mm),外侧轮轨垂向力增载,内侧减载,且后轮对受力比前轮对大;而在过超高时(h=120 mm),则变为内侧增载,外侧减载,前轮对比后轮对受力大。这说明外轨超高不仅影响内外侧轮轨垂向力,还影响前后受力分布。当不考虑摇枕侧滚运动,欠超高时,前、后轮对外侧最大垂向力为142.2 、150.1 kN,内侧最小垂向力为122.3、115 kN,前后轮对外侧增载率为7.32%、13.28%,内侧减载率分别约为7.70%、26.79%;过超高时,前、后轮对内侧最大垂向力为149.7、142.7 kN,外侧最小垂向力为110.6、121.9 kN,内侧增载率为12.98%、7.70%,外侧减载率为16.53%、8.00%。而当考虑摇枕侧滚运动后,欠超高时,前、后轮对外侧最大垂向力为142.1、147.7 kN,内侧最小垂向力为123.3、117.9 kN,前后轮对外侧增载率约为7.25%、11.47%,内侧减载率分别约为6.94%、11.02%;过超高时,前、后轮对内侧最大垂向力为149.4、142 kN,外侧最小垂向力为115.1、122.7 kN,内侧增载率为12.75%、7.17%,外侧减载率为13.13%、7.17%。从以上数据分析可知,内外侧轮轨力的大小和增减载主要由超高决定,非平衡超高通过时,一侧增载,则另一侧减载,且两侧增减率基本相当。考虑摇枕侧滚运动,一定程度上能降低轮轨垂向振动,但对峰值影响不大。

图11 不同外轨超高时的轮轨垂用力比较

图12为重载货车通过曲线轨道时转向架斜楔主、副摩擦面摩擦力的变化对比。由图12可知,斜楔主摩擦面摩擦力要比副摩擦面小,这是因为一般正、负摩擦面间的摩擦系数大致相当,一般为0.3~0.6(本文μ1取0.3,μ2取0.35),但副摩擦面的正压力要比主摩擦面的压力大(根据式(19)计算,β=0°,α=55°),所以副摩擦力应比主摩擦力大。从图12可以发现:内外侧斜楔摩擦力的大小与外轨超高相关,欠超高时(h=60 mm),外侧摩擦力比内侧大,过超高时(h=120 mm),内侧摩擦力比外侧大,平衡超高时(h=95 mm),内外侧摩擦力基本相当。而是否考虑摇枕侧滚运动,对斜楔摩擦力几乎无影响。

图12 不同外轨超高时的斜楔主、副摩擦面摩擦力比较

5 结论

(1)重载货车通过曲线轨道时,因车辆系统各刚体部件在曲线轨道平面所处的位置不同,线路超高和曲率变化会引起车辆悬挂点各刚体间的相对偏转和位移,造成货车系统悬挂力和轮轨力不断变化。

(2)在不同曲线段连接点附近(如直缓点、缓圆点等),因点头角差、侧滚角差存在突变,摇头角差发生转折,货车一系垂向悬挂力和轮轨垂向力会出现一定程度的冲击振动效应,车辆以80 km/h速度平衡超高通过R800 m曲线时,一系悬挂垂向力和轮轨垂向力的最大增载率分别为5.94%、8.53%。

(3)外轨超高不仅影响内、外侧轮轨垂向力大小,也会影响前、后轮对轮轨垂向力大小。欠超高时,外侧垂向力增载,内侧垂向力减载,且前轮对小于后轮对垂向力;过超高时,外侧减载,内侧增载,而后轮对小于前轮对垂向力;平衡超高时,内、外侧及前、后轮对垂向力则相对一致,差异不大。

(4)考虑摇枕侧滚运动,增加弹性旁承的垂向支撑作用,相当于垂向系统多增加了一个柔性悬挂,一定程度上可衰减悬挂系统的垂向振动,但对货车的纵向和横向悬挂特性、斜楔摩擦减振特性及垂向悬挂的最大峰值响应影响不大。