中高温NH3-SCR反应的钨铈锆复合金属氧化物催化剂

徐 佳,张新剑,戚国琴,浦渊竞,赵 洁,郭 燏

(1.南京工业大学 化工学院 材料化学工程国家重点实验室,江苏 南京 211800;2.南京工业大学 环境科学与工程学院,江苏 南京 211800)

伴随我国能源结构的转型,天然气等清洁能源得到了大规模发展。天然气燃气轮机发电机组因占用空间小和效率高等优点,广泛应用于发电、化工以及冶金等诸多领域[1]。近年来,随着人们环保意识的增强,相应的环保排放标准也日益严格。2011年颁布的《火电厂大气污染物排放标准》(GB 13223—2011)明确规定,燃气机组在基准氧含量15%(体积分数)的情况下,氮氧化物(NOx)排放质量浓度不得高于50 mg/m3。同年发布的《固定式燃气轮机大气污染物排放标准》(DB 11/847—2011)进一步将NOx排放质量浓度限值调整为30 mg/m3。燃气机组中NOx的排放已然成为其进一步发展的限制性因素。在诸多烟气脱硝技术中,NH3选择性催化还原(NH3-SCR)因其具有技术成熟、脱硝效率高、经济适用性好、二次污染少等优点,已广泛应用于柴油车、火电厂、炉窑等领域的烟气脱硝处理[2]。商业化钒钨钛催化剂在300~450 ℃具有较好的催化效果[3]。但燃气机组烟气的主要特点是中高温、低尘和低硫。据文献[4]报道,小型燃气轮机发电机组中烟气温度在450 ℃以上的机组高达93.8%。而V2O5在450 ℃以上的高温下容易升华且具有生物毒性。因此,开发非钒基的中高温NH3-SCR催化剂已成为当前燃气机组脱硝领域的研究热点之一。

在诸多非钒基NH3-SCR催化剂的研究中,稀土基CeO2催化剂由于具有特殊的4f外电子结构、可变的阳离子价态、良好的晶格氧迁移性和储放氧能力等特点,受到了广泛关注。同时,许多研究也表明,一些过渡金属氧化物与CeO2相互掺杂的复合金属氧化物体系常常显示出优于单组元体系的催化性能,例如Ce-Ti[5]、Cu-Ce-Ti[6]、Mn-Ce[7]、Mn-Ce-Si[8]、Mn-Ce-Zr[9]、Ce-Zr-Ti[10]、W-Ce-Ti[11-13]、W-Zr-Ti[14]等。被促进的催化活性一般被归因于金属氧化物之间的相互作用所导致的催化剂表面性质的变化(如氧迁移性、表面酸性、活性物种分散性等)。一般而言,在稀土基复合金属氧化物催化剂中,Mn系或Cu系催化剂在350 ℃以下具有良好的SCR脱硝活性,而更高的温度将导致催化活性的快速下降。中高温下NH3的快速氧化是其主要原因之一[12]。在已公开的数据中,W基催化剂在中高温区显示出良好的潜力。例如,Fang等[15]使用浸渍法将多种金属元素(Fe、Cu、W等)负载在共沉淀法制备的铈锆载体上,并考察了催化剂的脱硝性能(体积空速为30 000 h-1),结果表明:Cu基催化剂在175~225 ℃低温范围内的NOx转化率≥80%;而W基催化剂获得相同水平转化率的温度区间则为241~457 ℃的中高温。Chen等[14]通过沉淀法制备了一系列的W-Zr-Ox/TiO2催化剂,结果表明:WO3与ZrO2摩尔比为15∶1的催化剂表现出优异的催化性能;该催化剂在400~550 ℃时的最大NOx转化率为100%,在330~600 ℃范围内,NOx转化率高于90%(即使是在H2O和SO2存在的条件下)。Chen等[14]将高催化性能归因于钨锆固体超强酸带来了更多酸位、更大的氢消耗、更高的化学吸附的氧和氧空位的比例。本课题组以前的研究[13]中也曾报道,即便在150 000 h-1的高体积空速下,共沉淀法制备的WO3/CeO2-TiO2复合金属氧化物催化剂仍可以在300~450 ℃的中高温条件下获得大于90%的NOx转化率。Li等[16]先采用沉淀法制备了铈锆载体,再使用等体积浸渍法制备出WO3质量分数为10%的WO3/CeO2-ZrO2催化剂,该催化剂在230~500 ℃的温度区间、90 000 h-1的体积空速、10%的H2O体积分数的条件下,NOx转化率可超过80%。Ning等[17]使用水热法制备了WO3/CeO2-ZrO2催化剂,在195~450 ℃、50 000 h-1的体积空速、无H2O的情况下,NOx转化率>90%。但是迄今为止,在无钒的稀土基催化剂研究中,众多研究仍主要集中于低温型的Mn系或Cu系,而中高温型W系催化剂的研究相对较少,关于其具有良好中高温性能的原因的研究则更少。

本文制备一系列的单/双/三组元的钨铈锆复合金属氧化物催化剂,在高体积空速条件下考察催化剂在200~550 ℃的NH3-SCR反应中的脱硝活性,同时使用N2吸附-脱附、X线衍射,X线光电子能谱(XPS)和NH3程序升温脱附(NH3-TPD)等对催化剂的织构特征、晶体形貌、表面元素化学状态和酸性等进行表征分析,以揭示三组元钨铈锆复合金属氧化物催化剂具有良好的中高温脱硝性能的主要原因和影响因素。

1 实验

1.1 催化剂的制备

1.1.1 共沉淀法

分别称取一定量的硝酸锆、仲钨酸铵、硝酸铈,加入适量去离子水配制成混合溶液。在70 ℃的水浴中,滴加氨水调整溶液pH至9,并在封口的烧杯中持续搅拌1.5 h。然后,在烧杯敞口的状态下于70 ℃的水浴中将悬浊液蒸至稠浆状。浆料于110 ℃干燥12 h后,550 ℃下煅烧3 h制得三组元钨铈锆(WO3-CeO2-ZrO2)催化剂。

单组元WO3、CeO2、ZrO2催化剂和双组元WO3-CeO2、WO3-ZrO2、CeO2-ZrO2催化剂的制备方法及制备参数与三组元钨铈锆催化剂基本相同,区别仅在于配制混合溶液时只加入一种或两种金属盐前置体。

1.1.2 浸渍法

称取一定量的硝酸铈和硝酸锆,加入适量去离子水配制成混合溶液。常温下滴加氨水调整溶液pH至9。继续搅拌5 h后,在70 ℃的水浴中将悬浊液蒸至稠浆状。浆料于110 ℃干燥12 h后,550 ℃下煅烧3 h,即可制得铈锆氧化物载体。

称取一定量的仲钨酸铵,加入适量去离子水配制成溶液。称取一定量的粉末状铈锆氧化物,加到仲钨酸铵溶液中,常温搅拌12 h。在70 ℃的水浴中将悬浊液蒸至稠浆状。浆料于110 ℃干燥12 h后,550 ℃下煅烧3 h制得三组元钨铈锆催化剂。

1.1.3 湿混法

称取一定量的硝酸铈、硝酸锆和仲钨酸铵,加入适量去离子水配制成混合溶液。将混合液放在行星式球磨机(QM-3SP04型,南京大学仪器厂)上球磨1 h。将球磨后的浆料于110 ℃干燥12 h后,550 ℃下煅烧3 h制得三组元钨铈锆催化剂。

1.1.4 水热法

称取一定量的硝酸铈、硝酸锆和仲钨酸铵,加入适量去离子水配制成混合溶液。常温下滴加氨水调整溶液pH至9,搅拌5 h后,将所得浆料转移到不锈钢高压釜中,在160 ℃下保持24 h。得到的浆料离心水洗3次后,于110 ℃干燥12 h,550 ℃下煅烧3 h制得三组元钨铈锆催化剂。

1.2 催化剂表征

使用荷兰Ankersmid公司的BelSorp-Mini型物理吸附仪,通过低温N2吸附-脱附法测量了催化剂的比表面积。使用日本Rigaku公司的Smartlab型X线衍射仪(XRD)分析了催化剂的晶型结构(Cu靶Kα线)。使用美国Thermo Fisher Scientific公司的光电子能谱仪(Escalab 250Xi型)分析了催化剂的表面元素价态及其表面元素含量,以Al靶Kα线为激发源,电压为14 kV,采用C 1s(284.6 eV)作为标准谱峰进行校准。使用程序升温化学吸附仪(美国Micromeritics公司 RS232型)进行了催化剂的NH3-TPD分析,催化剂样品预处理后(200 ℃,30 mL/min的He),在50 ℃下进行NH3吸附(30 mL/min的NH3体积分数为5%的Ar气氛,60 min),相同温度下吹扫后,以10 ℃/min升温至600 ℃。

1.3 NH3-SCR 脱硝活性的测试

将颗粒状的催化剂和石英砂(两者的颗粒粒径皆为0.25~0.425 mm)均匀混合后装填石英管反应器(内径6 mm)。来源于原料气钢瓶的各种气体(NO、O2、NH3、CO2、N2)经质量流量计调整后,与来自鼓泡发生器定量发生的水蒸气混合,配制成反应入口混合气(NO、NH3、CO2、H2O、O2的体积分数分别为0.02%、0.02%、5%、8%、6%,N2为载气)。将混合气导入装有催化剂的石英管反应器,通过控制加热炉温度来调整催化床温度。反应出口气经冷却和气液分离后,通过烟气分析仪(QUINTOX-KM9106型,英国Kane公司)和气相色谱(GC-2014C型,日本Shimadzu公司)来分析各组成含量。入口混合气总气量流速为300 mL/min,反应空速为40 000 h-1,测试温度为200~550 ℃。

2 结果与讨论

2.1 钨铈锆催化剂制备方法和W含量的影响

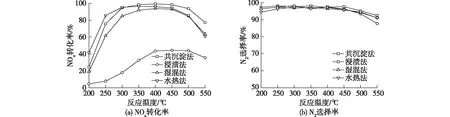

图1为共沉淀法、浸渍法、湿混法和水热法制备的20W-40Ce-40Zr(WO3、CeO2和ZrO2的质量分数分别为20%、40%和40%,下文催化剂命名规则与此处相同)催化剂的脱硝活性。由图1(a)可知:共沉淀法制备的20W-40Ce-40Zr催化剂的NOx转化率与水热法的相当,大于湿混法制得的催化剂的NOx转化率,远大于浸渍法的。水热法制得的催化剂在低于300 ℃时NOx转化率略优于共沉淀法,但是当温度高于300 ℃后其与共沉淀法差距逐渐加大。共沉淀法制得的钨铈锆催化剂在较宽的温度区间内展现出优异的NOx转化率,其T50(NOx转化率>50%时的温度)温度窗口为226~593 ℃(部分温度由内插法获得),而T90(NOx转化率>90%时的温度)温度窗口为288~513 ℃。由图1(b)可知:在200~450 ℃的温度范围内,4种方法制得的催化剂上的N2选择率均维持在95%以上。温度进一步上升至550 ℃时,N2选择率略有降低,但仍大于90%。考虑到本文是以非钒基中高温NH3-SCR催化剂的开发为研究目的,因此下文优选共沉淀法来制备催化剂。

图1 不同制备方法制得的20W-40Ce-40Zr催化剂的脱硝活性Fig.1 Denitration activity of 20W-40Ce-40Zr catalysts prepared by different preparation methods

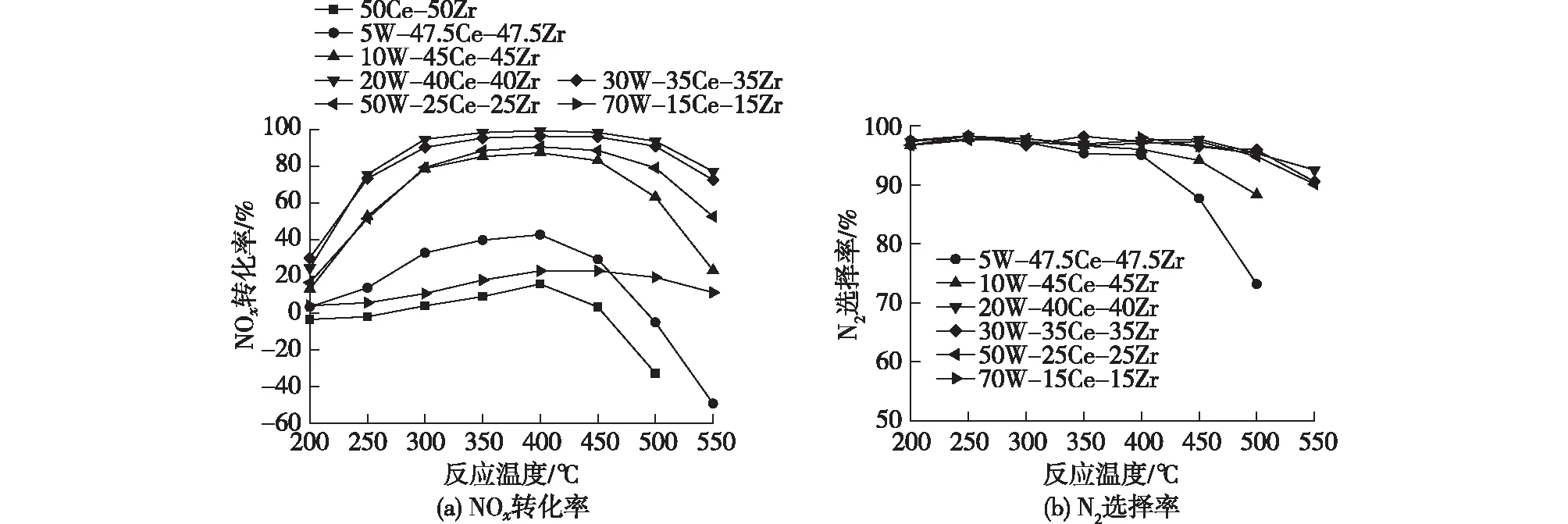

控制CeO2与ZrO2质量比为1∶1,采用共沉淀法制备了一系列的三组元钨铈锆催化剂,研究W含量对催化剂脱硝活性的影响,结果见图2。由图2(a)可知:W的质量分数为5%时,NOx转化率较未掺杂W时明显增大,但当温度超过500 ℃后,NOx转化率与未掺杂W一样出现了负值。随W含量的进一步增大,SCR脱硝活性快速上升,在20W-40Ce-40Zr催化剂上获得了最高的NOx转化率,该催化剂的T90温度范围为288~513 ℃。W的质量分数>20%以后,W含量的进一步增大将抑制催化剂的脱硝性能,70W-15Ce-15Zr催化剂最高的脱硝效率不足25%。由图2(b)可知:在200~400 ℃的温度范围内,6种催化剂上的N2选择率均维持在95%以上,没有观察到显著的差别。而在400~550 ℃的温度范围内,随温度的上升,所有催化剂上的N2选择率都出现了下降趋势,W含量较低的5W-47.5Ce-47.5Zr和10W-45Ce-45Zr上的N2选择率下降更为明显。这表明W含量的高低对钨铈锆三组元催化剂的脱硝活性存在显著影响。

2.2 单/双/三组元钨铈锆催化剂的比较

2.2.1 单/双/三组元钨铈锆催化剂的脱硝活性

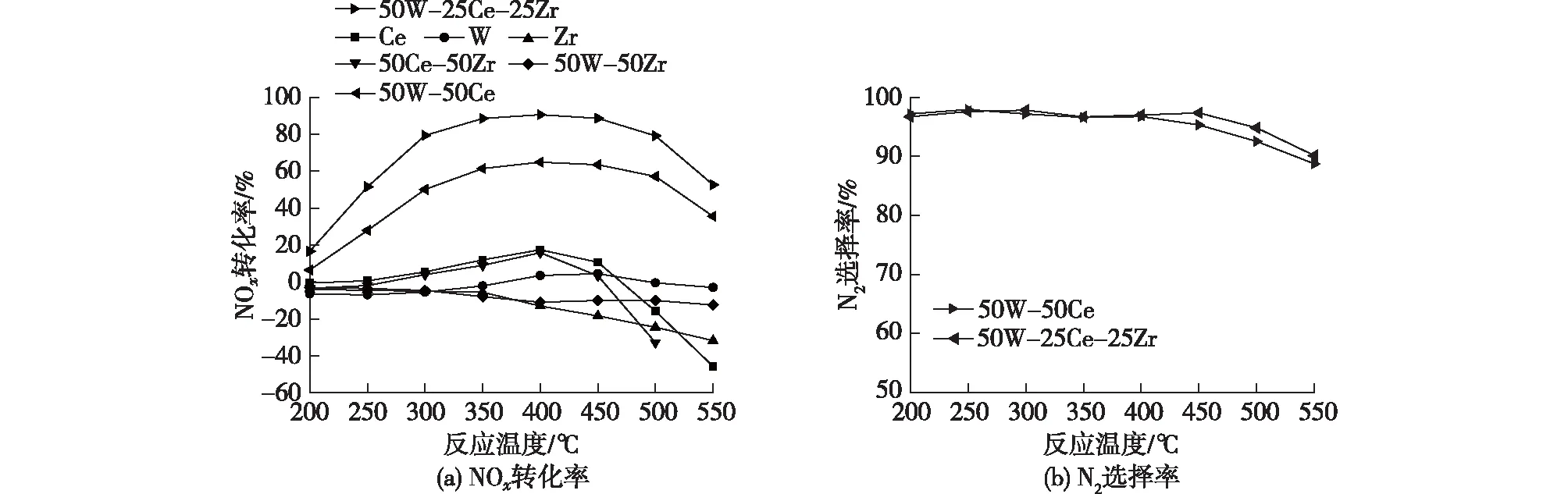

为了考察钨铈锆催化剂具有良好脱硝活性的原因,采用共沉淀法制备了单组元CeO2、WO3、ZrO2(简称Ce、W、Zr)催化剂,双组元50Ce-50Zr、50W-50Ce、50W-50Zr催化剂以及三组元50W-25Ce-25Zr催化剂,各催化剂的脱硝活性见图3。

由图3(a)可知:双组元50W-50Ce催化剂上的NOx转化率明显优于单组元的Ce、W、Zr催化剂或双组元的50Ce-50Zr、50W-50Zr催化剂。而且,通过向双组元50W-50Ce催化剂中添加Zr(制得50W-25Ce-25Zr催化剂),NOx转化率得到了进一步提升。由此可得,W、Ce、Zr 3种金属氧化物间存在一定的协同效应,从而使得三组元钨铈锆催化剂的脱硝性能显著优于双组元或单组元体系。

图2 W含量对钨铈锆催化剂活性的影响Fig.2 Effects of W content on denitration activity of WO2-CeO2-ZrO2 catalysts

图3 不同钨铈锆催化剂的脱硝活性Fig.3 Denitration activity of different WO2-CeO2-ZrO2 catalysts

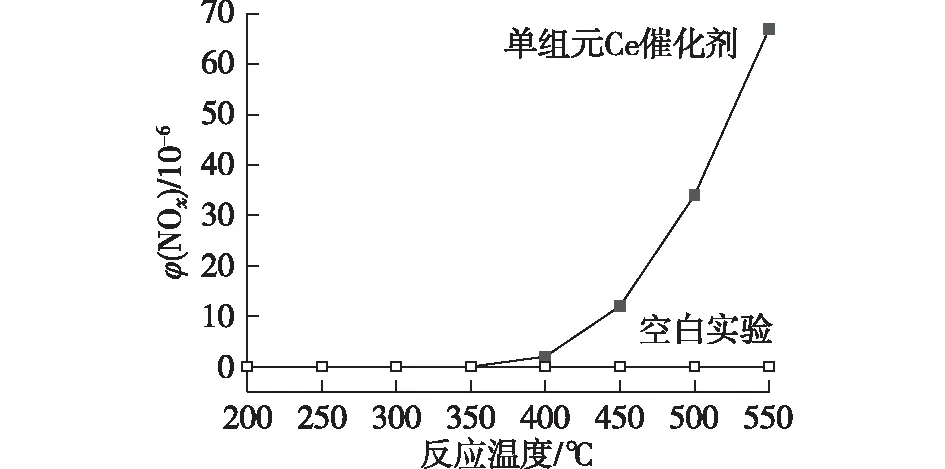

图3中部分单组元和双组元催化剂(Ce、Zr、50Ce-50Zr等)的NOx转化率出现了较大的负值。这是由于充当还原剂的NH3未能与NOx发生选择性氧化还原反应,而是与过量的O2发生了非选择性氧化反应并产生了NOx。为验证该结论,在入口气不含NO(其他气体含量同1.3节)的情况下进行了氨氧化实验。分别在无催化剂和有单组元Ce催化剂存在的情况下测得出口NOx体积分数(φ(NOx)),结果见图4。由图4可知:在无催化剂时,NH3几乎不与O2发生氧化反应。当单组元Ce催化剂存在时,温度超过400 ℃后反应器出口NOx体积分数快速升高,这个温度是与图3中单组元Ce催化剂上NOx转化率开始快速下降的温度点是一致的。同理,单组元Zr催化剂以及双组元50Ce-50Zr等催化剂上得到的NOx转化率出现负值,也是由于在高温下,催化剂的存在有利于NH3的非选择性氧化反应,但不利于NH3-SCR反应。50W-50Ce和50W-25Ce-25Zr催化剂中,W的存在促进了催化剂上的NH3-SCR反应。

图4 单组元Ce催化剂上的氨氧化实验(入口气中无NO)Fig.4 Ammonia oxidation experiment on unitary Ce catalyst (no NO in inlet gas)

除50W-25Ce-25Zr和50W-50Ce之外,其他催化剂上得到的NOx转化率较低(< 20%),在计算N2选择率时容易引起较大误差,因此图3(b)只显示了NOx转化率高于20%时的N2选择率。由图3(b)可知:Zr的存在提高了W-Ce基催化剂的N2选择率。类似的结果在Shen等[10]的研究中得以显示:Ti0.8Ce0.2O2催化剂在反应温度为300 ℃时,NOx转化率和N2选择率分别为99.6%和93.0%;而在相同反应温度下,掺杂Zr后的Ti0.8Zr0.2Ce0.2O2.4催化剂的NOx转化率和N2选择率则分别达到100.0%和99.2%。针对这种掺杂Zr对催化剂活性的促进作用,Shen等[10]认为可归因于Zr与铈钛氧化物间的相互作用。

2.2.2 织构特征分析

采用N2吸附-脱附测试催化剂,并计算单/双/三组元钨铈锆催化剂的织构特征,计算结果见表1。从表1可以看出:相比于单组元催化剂,双组元催化剂(除50W-50Ce催化剂)和三组元催化剂的比表面积都得到了一定程度的提高,Zr的存在对催化剂比表面积的影响较为显著,Zr的添加有利于提高催化剂的比表面积。翟龙等[18]在对介孔织构的WO3-CeO2-ZrO2催化剂研究中发现,WO3和ZrO2之间的强相互作用可以抑制四方相ZrO2晶化,并且延迟晶粒的生长,使得相应催化剂的比表面积提高。一般而言,高比表面积有利于活性物种的分散,对催化活性具有积极影响。但值得注意的是,相比于50W-25Ce-25Zr催化剂,脱硝活性较好的50W-50Ce催化剂比表面积仅为28.1 m2/g;而比表面积最高的50W-50Zr催化剂的活性则较差。这些结果表明,催化剂的比表面积不是影响钨铈锆催化剂脱硝活性的直接原因。

表1 不同钨铈锆催化剂的织构特征与晶粒尺寸

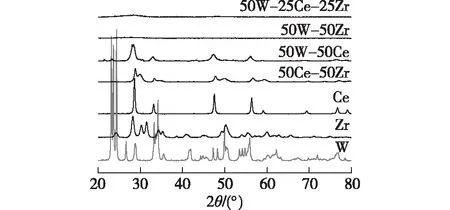

2.2.3 XRD分析

单/双/三组元钨铈锆催化剂的XRD分析结果如图5所示。将图5单组元催化剂图谱与JCPDS标准图谱对照发现:单组元W催化剂的衍射峰与单斜相WO3的特征峰一致。单组元Ce催化剂的衍射图谱对应了立方萤石结构的CeO2。而对于单组元Zr催化剂,其衍射角2θ=28.21°和31.49°的衍射峰应归为单斜相的ZrO2(JCPDS No. 37-1484),2θ=30.26°、50.38°和60.03°的衍射峰对应四方相的ZrO2(JCPDS No. 50-1089)。

由图5可知:在双组元和三组元含W的催化剂(除50W-50Ce)中,未检测到明显可归属于WO3的特征峰,仅在50W-50Ce衍射图谱的23°附近观察到非常微弱的疑似WO3的特征峰。这说明Ce、Zr的存在促进了W分散。这一结果与表1中Ce、Zr的存在提高了含W催化剂的比表面积的结论一致。因此,双组元和三组元催化剂中未出现明显WO3特征峰的可能原因:① WO3以高分散的微晶状态存在于催化剂表面;② 离子半径更小的W6+(0.068 nm)嵌入CeO2晶格(或ZrO2晶格)中,取代了部分离子半径为0.101 nm的Ce4+(或0.080 nm的Zr4+),形成钨铈(钨锆)固溶体。与WO3在多组元体系中的高分散状态相类似,CeO2或ZrO2也显示了类似的倾向。在三组元体系中未能检测到显著的CeO2的衍射峰,说明CeO2也以分散状态存在。

根据布拉格方程计算了CeO2的晶面间距。双组元50W-50Ce和50Ce-50Zr催化剂中CeO2的晶面间距分别为0.311 0和0.309 4 nm,小于单组元Ce催化剂中CeO2的晶面间距(0.312 0 nm),也小于纯立方相CeO2(JCPDS No. 43-1002)的晶面间距(0.312 4 nm)。晶面间距的减小进一步说明,双组元体系中半径更小的Zr4+(或W6+)嵌入了离子半径较大的Ce4+的CeO2萤石晶格中,形成铈锆固溶体(或钨铈固溶体)。这种同晶取代引起的固溶体的出现,往往会形成更多的晶格缺陷,增加了催化剂表面的氧空穴含量,进而有利于氧迁移[13]。

图5 不同钨铈锆催化剂的XRD图谱Fig.5 XRD spectra of different WO2-CeO2-ZrO2 catalysts

2.2.4 XPS分析

根据文献[26-29],结合能在35.2~36.9 eV和37.2~37.9 eV的特征峰分别归属于W 4f7/2和W 4f5/2,并且都归属于W6+。由图6(c)可知:与单组元W催化剂相比,多组元催化剂中W的特征峰出现不同程度的偏移。活性较优的50W-50Ce和50W-25Ce-25Zr催化剂上W 4f7/2的结合能分别为35.5和35.3 eV,低于单组元W催化剂的35.7 eV。W6+与Ce3+结合能的变化进一步说明,W与Ce之间存在强电子相互作用。Li等[30]在对V-W/Ce/Ti催化剂的研究中发现,催化剂表面W与Ce原子之间的强相互作用是引起W6+特征峰偏移的主要原因。WO3和CeO2之间的强电子相互作用可以用Ce3++W6+Ce4++W5+的氧化还原循环来表示[31]。

图6和表2的分析结果清晰地表明,在三组元50W-25Ce-25Zr催化剂上金属氧化物之间存在着显著的相互作用,这是该催化剂具有最优脱硝活性的主要原因。W-Ce体系的相关研究[13,30-36]表明,WO2与CeO2之间的相互作用,使得n(Ce3+)/n(Ce3++Ce4+)和n(Osur)/n(Olatt+Osur+Oads)增大[13,30],导致催化剂表面产生更多的氧空穴和更高的氧迁移率[32-33]。一方面,促进NH3吸附活化为酰胺类(—NH2)和氨氧化的中间体(NxHyOz);另一方面,通过将NO氧化为NO2来加速“SCR快反应”[34-35]。另外,金属氧化物的高分散状态有利于强化这种相互作用[31]。如表2所示,在W含量相同的多组元催化剂中,表面W原子浓度的排序也是与催化活性排序基本一致的,即由大到小分别为50W-25Ce-25Zr、50W-50Ce、50W-50Zr。结合图6(b)和6(c)的结果可得:活性最优的三组元50W-25Ce-25Zr催化剂具有最强的钨铈相互作用,且Zr的存在进一步促进了钨铈之间的强电子相互作用。

图6 不同钨铈锆催化剂上O 1s、Ce 3d和W 4f的XPS图谱Fig.6 XPS spectra of O 1s, Ce 3d and W 4f on different WO2-CeO2-ZrO2 catalysts

表2 不同钨铈锆催化剂表面原子浓度

2.2.5 NH3-TPD分析

众所周知,催化剂的酸性对于NH3-SCR反应非常重要。图7为不同催化剂上的NH3-TPD的结果,可以将NH3的脱附峰大致分为两个温度区域:①低于400 ℃的NH3脱附峰,对应于弱酸位和中等偏弱酸位;②400~600 ℃的NH3脱附峰,对应于中等强度酸位或强酸位。由图7可知:NH3脱附峰的面积大小与脱硝活性(图3)和表面W原子浓度(表2)的排序基本一致(除双组元W-Zr)。这一结果说明,WO3的添加增大了催化剂的酸量。Fang等[15]指出,较多的表面中等强度酸位是W/Ce0.65Zr0.35O2具有良好中高温活性的主要原因之一。Chen等[14]将更多的中等强度酸位(约400~600 ℃)的出现归因于W-Zr-Ox/TiO2催化剂表面的钨锆固体超强酸。中等强度酸位的存在,使得中高温下吸附的NH3可能存在于催化剂表面,从而提高SCR反应的中高温活性。

图7 不同钨铈锆催化剂上的NH3-TPD曲线 Fig.7 NH3-TPD profiles of different WO2-CeO2-ZrO2catalysts

此外,虽然图7中50W-50Zr催化剂也有较多的中等强度酸位,但是较低的表面氧含量(表2)不利于NH3和NO活化,从而在高温区更加有利于NH3的非选择性氧化反应,而不利于SCR反应(图2中NOx转化率在高温区出现负值)。

Chen等[14]对比纯TiO2、1ZT(ZrO2/TiO2,ZrO2质量分数为1%)及15W1ZT(W-Zr-Ox/TiO2,WO3和ZrO2质量分数分别为15%和1%)发现:在纯TiO2和1ZT上得到了良好的高温活性(>400 ℃),而15W1ZT同时得到了较好的低温和高温活性。Chen等[14]指出:15W1ZT表面同时具有L酸位和B酸位,而纯TiO2和1ZT仅具有L酸位。L酸位有助于高温SCR反应,B酸位点则有利于低温NH3-SCR反应。固体超强酸(WZrOx)的形成所引起的L酸位和B酸位的增多促进了NH3分子吸附活化为酰胺类(—NH2)和氨氧化的中间体(NxHyOz),而化学吸附氧的增加促进了NO氧化为—NO2(单配位基和双配位基亚硝酸盐物种)。这是15W1ZT同时具有良好的低温和高温活性的主要原因。因此,本文中,50W-25Ce-25Zr所具有的最大的低温和中高温脱附峰面积可能是由于催化剂表面形成了钨锆固体超强酸所致。50W-50Zr的NH3-TPD曲线的面积和形状与50W-25Ce-25Zr大致类似,是这一猜测的旁证。

综上可得,三组元钨铈锆催化剂具有优异催化活性的主要原因:① W的良好分散(图5分析结果);② 钨铈锆之间较强的相互作用(图6分析结果)所引起的表面氧比例增大,促进了催化剂的氧化还原性能(NH3和NO的活化);③ 可能出现钨锆固体超强酸,进而产生更多的中等强度酸位(图7分析结果),促进了NH3的吸附。

3 结论

1)与浸渍法、湿混法和水热法相比,共沉淀法制得的钨铈锆复合金属氧化物具有最好的SCR脱硝活性,而浸渍法的催化活性最差。

2)在测试的单组元(Ce、W、Zr)、双组元(50Ce-50Zr、50W-50Ce、50W-50Zr)及三组元(50W-25Ce-25Zr)体系中,三组元钨铈锆催化剂具有最优的脱硝活性,其良好的脱硝性能可归因于催化剂表面W的良好分散、更高的表面氧比例以及更多的表面酸位。

3)在40 000 h-1的体积空速下,20W-40Ce-40Zr催化剂在288~513 ℃时的NOx转化率大于90%,显示出了其充当燃气机组烟气处理催化剂的良好潜力。