空分冷箱管道设计分析

*布日古德

(空气化工产品(中国)投资有限公司 上海 201210)

目前世界空分产业正在向特大型、高纯度、高提取率、高自动化、高可靠性、低能耗的方向发展,同时基于项目的空分设备特殊设计要求以及产品线的开发要求也在不断提高。冷箱作为空分装置的核心设备,其内部管道的设计关系到冷箱能否经济可靠地运行。如何把握冷箱管道设计的核心概念,在设计过程中提供可靠的解决方案,以适应空分技术不断发展的需求,就显得尤为重要。

1.冷箱内管道设计特点

冷箱空气分离属于低温精馏,塔器需要在超低温环境下运行,设计温度通常达-196℃。为了满足精馏纯度的要求,主要塔器高度通常需要达到60m。冷箱是将塔器、换热器等设备,以及相应的管道、阀门和仪表组合在一个封闭框架内的设备,内部珠光砂保护以保证冷箱在低温状态下正常运行。考虑到整个工厂的布置,从工程设计角度出发需要尽量地缩小冷箱截面以达到较经济的占地面积。所以,冷箱内管道设计的特点是要在相对狭小的空间内设计出满足低温应力条件的管道,同时兼顾可靠性和经济性。

2.冷箱内典型管道的设计

基于对以往项目设计经验的总结,提出以下几种比较典型的冷箱内管道设计问题,针对各自的特点出发对其设计思路进行讨论。

(1)冷箱内大位移、大尺寸工艺管道

直径越大的管道,在同等温差环境下需要考虑的管道柔性补偿越复杂,所需的空间要求也越大。在冷箱内这类较大尺寸的工艺管道通常与塔器连接(常为气体管道),而由于塔器通常固定在冷箱底板或基础上,塔器本身向地面方向收缩,对跟塔器上部连接的管道来说,连接处会因为塔器的收缩带来很大的端部位移。如果考虑这些管道的管道支架支撑在冷箱框架上,那么塔器收缩产生的端部位移没有得到吸收,管道的收缩跟塔器的收缩不同步,产生很大的管道应力,从而容易导致连接管口会发生潜在的破坏。

所以连接高耸塔器的大尺寸气体管道在设计条件允许的情况下应当尽量沿着塔器布置,以便达到管道与设备的同步收缩,降低管道与设备的相对位移差。这样在满足管道柔性的前提下能最大限度地减少不必要的补偿,保证冷箱内空间的有效利用,管道走向经济合理。同时,相应的管道支架生根于塔器上可以保证管道,管道支架和塔器是一个整体,提高管道设计的可靠性。这对冷箱在复杂工况下运行或者多次开停车工况下的稳定性有很好的保障。

图1 管道沿塔布置示意

(2)冷箱内大位移、小尺寸工艺管道

相对于第一组的大管道而言,冷箱内还有很多尺寸较小的工艺管线(常为液体管线)。这些管道的尺寸决定了它们的应力补偿设计对空间的要求不像大管道那样苛刻。

如果管道两端没有较大的附加位移,管道本身主要考虑自补偿设计即可,通常比较容易实现。而当管道一端连接在有较大位移的塔上时,从设计经济性和可靠性方向考虑,依然应当采取与大管道一致的设计思路,通过沿塔布置的方式保证小管道与塔同步收缩,在低应力下长期稳定运行。

值得关注的是带有阀门的管道,为了保障冷箱整体的密封性,就要求阀门处(阀杆等结构伸出冷箱位置)的位置尽可能地固定或处于很小的位移。所以阀门范围所在的管段则等同于跟冷箱壁是一个整体,而非塔器。

结合上述两点,从设计理念出发将有阀门的管道以阀门管段为界划分成两种设计思路。高位移塔器到阀门管段考虑沿塔布置,在阀门段与其他固定点间沿冷箱壁布置。将两种设计思路变化的转折点,即从塔器向冷箱壁跨出的管段,尽量选择在高度较低的位置,以保证“跨出”管段两端的位移差较小。在满足工艺要求的前提下应当尽可能将阀门放在低标高处。

按照这种设计思路,不仅可以节省管道材料、安装成本,而且还可以减少不必要的补偿从而降低管道的沿程阻力,达到节能减排的效果。

(3)功能性管道

除了工艺管道以外冷箱内还有一些其他具有特殊用途的管道,如放空、排液以及仪表管等,实现从引出点到冷箱外壁上放空、排液或测量位置的连接。这些管道相比前两组的工艺管道而言具有在装置正常工作的状态下处于静态的特点,而这样的状态对管道本身的稳定是有好处的。

从管道内介质稳定的角度纵观此类型的管道,此类型的管道在设备正常运行的状态下管道内不会或者只会存在少量的介质流动。低温精馏的工艺条件下,这类管道引出点位置是处于冷态的,而管道在冷箱壁处的出口位置是常温的(非工作状态)。理想的管道布置应是将温度较高的一侧放置在高处可以达到管道内部的热平衡,可以减少不必要的能耗。但是在实际设计布置中考虑到平台设置等客观情况,往往难实现理想布置。所以在管道设计时需要人为地在管道走向中设置高点以达到同样的目的,而同时这样的高点应当尽量靠近引出点位置。

从热位移的角度纵观此类型的管道,可以发现此类管道在冷箱外壁出口处的状态是固定的,而在引出点的位置却不固定。设计中应结合工艺要求需要将这些引出点也设置在相对稳定的位置。总体上管道从引出点到冷箱壁穿板处管道的热位移是逐渐降低的。

结合此类管道尺寸较小的特点,可以考虑在管道形成高点的位置上将管系分割为两部分,前部分主要考虑应力及上扬高点设计,后部分的设计相对简单,主要满足两端固定管道自身补偿即可。

仪表管是比较典型的功能性管道,作为尺寸最小的管道,因为自身的管道壁很薄,同等条件下管道设计面临的挑战更大。在遵循一样的设计思路条件下,对前段跟设备或主管道相连部分的设计需要进行对薄弱环节更细致的分析并采取相应的保护措施。

(4)其他管道

前面的讨论主要着眼于冷箱内对高塔、大温差条件下带来的高位移管道的设计。除此之外,冷箱内还有其他的“特殊管道”,它们的管道设计同样需要关注。

首先是换热器管道的布置。冷箱低温精馏的工艺,需要将进料温度为0℃以上的空气分离为-196℃(液氮举例)液或气体的高纯度产品,这使得冷箱设备有很大的换热需求。现代空分从降低能耗的角度出发,一般采用多通路的板翅式换热器。这对介质在换热器内的流通状态有较高的要求,在多个换热器并联的工况下这个问题尤其重要。在对换热器进行连接管道设计时需要对管道组进行有利于气体分布的配管布置。对进出口管道采取U型布置可以避免偏流同时在多个换热器并联的时候还需要确保各个支路的阻力分布合理。

图2 换热器管道U型布置以及对称布置示意

接下来是低温液体泵的管道布置。冷箱系统的低温液体泵一般有液氧泵、液氮泵和液氩泵等,绝大多数采取离心泵的形式。离心泵的汽蚀问题在冷箱系统里显得尤为突出。从工艺管道的设计角度出发,在保证合适的过冷度(进口静压头、泵标高)的前提下,应当重点关注在减少流体内气体的产生以及在泵启动阶段将流道内残留的气体尽量完全排出等方面,前者要求设计中降低管程阻力,保证泵系统管道的绝热设计,以及在功能性支管位置上的气液平衡设计等。后者则需要在设计过程中保证管道在流向上的最小倾斜角度,避免产生气袋,在特定位置上增加排气管道等。

①卧式泵的进出口管道的典型坡度要求(图3)

图3 卧式泵进出口管道坡度要求示意

卧式泵在泵体处一般没有单独设置排气管口,在设计中应当把泵本身认为是管系的一部分,采取进口管道向泵倾斜向上,出口管道向远离泵的方向倾斜向上,以保证排气的顺畅。

②立式低温泵的进出口管道的典型坡度要求(图4)

图4 立式泵进出口管道坡度示意

立式泵往往在泵体高处会设置独立的排气管道,这时进口采取向泵倾斜向上,出口也是远离泵方向倾斜向上,如此可以保证进口管道内的气体排出。

3.冷箱内管道设计举例

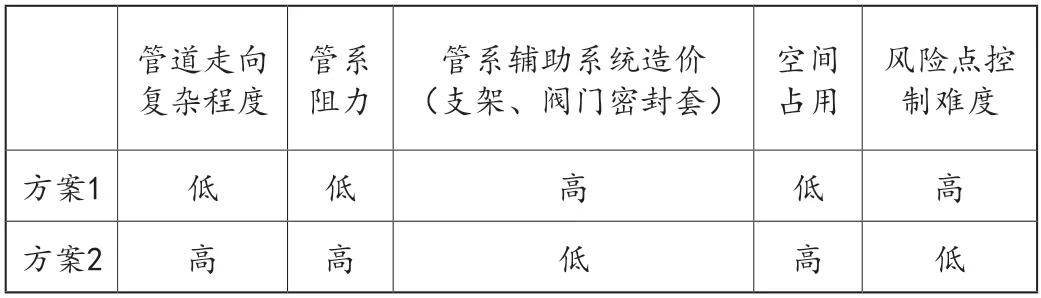

在前面讨论中,已经将管道从本身的特性上进行了理论划分,各类型管道的设计思路有各自的适用范围。在实际设计中需要结合各种情况来解决碰到的实际问题下面列举“液空蒸汽”管道的实例,来分析和比较两种方案管道布置的优缺点。

液空蒸汽管道是从粗氩冷凝器顶部连接到上塔上部的一根管径较大的管道,通常管径在(小型空分在DN300以上)其管道上需要设置阀门来控制管道的压降。流程示意图如下:

图5 液空蒸汽管道流程示意

该管道两端连接的C409和C212塔器管口距各自固定点的距离分别为55m和35m,考虑-196℃的设计温度,对应的在设备运行时管道的端部位移分别约为200mm和130mm。

方案1:根据大管道的设计思路将管道延塔布置,管道与塔器进行同步。将阀门设置于两个管口标高中间,考虑阀门跟管道一起变形,阀门穿孔为活动,示意如图6。

图6 液空蒸汽管道布置方案1与方案2示意

此方案的优点在于其管道的构成相对简洁,管道沿程阻力小,对冷箱内的空间占用较小。但是阀门处的位移会比较大。这对冷箱高密封要求是一个挑战,需要在冷箱面板上设置满足阀门自由活动的开孔并且通过定制允许这种大位移的特殊活动密封套将其密封。同时,需要额外的支架来保证此阀门的运动轨迹。

方案2:根据小管道的设计思路将阀门设置于固定段,再将阀门管段两端按从活动到固定的过度设计进行补偿,示意如图6。

此方案的优点在于阀门处位移较小,有利于阀门穿孔处的密封,只需采用常规的阀杆密封套即可。但是由于管道本身的尺寸较大,在高标高处很难有条件完全满足管道柔性的要求。需要考虑将阀门放置到沿塔管道和阀门端部管道位移差较小的位置,以满足柔性设计要求。这样的设计使得管道走向变得更复杂,管道沿程阻力更大,所占用的空间也会更多。

表1 方案1和方案2优缺点对比

两种方案各有优缺点,在项目过程中需要根据项目的工艺参数、造价、安装条件等实际情况进行评估选择,以保证装置的安全可靠和兼顾设计的经济性。

4.总结

随着空分装置的发展,空分冷箱内配管的要求也在逐步提高。面对日益增加的各种挑战,需要长期实践经验地积累,和管道材料知识和管道应力分析知识地辅助补充。在冷箱管道设计中对不同的设计条件进行综合判定分析,灵活的运用基本原则,将看似复杂无序的管道做系统性的分类,逐个找出主要矛盾点、分割风险、逐个解决才能逐步地提高管道设计水平。