乙炔加氢催化剂在甲醇装置上的长周期应用

李必文

(中国石化重庆川维化工有限公司,重庆 401254)

中国石化重庆川维化工有限公司引进德国BASF公司技术,采用天然气部分氧化裂解制乙炔。副产的乙炔尾气中含有大量的H2和CO,是合成甲醇、二甲醚、氨以及合成油的良好原料。由于尾气中还含有微量硫化物、乙炔、乙烯和氧等杂质,会影响下游催化剂使用寿命及产品品质,因此,需对其进行净化处理。工业实践表明采用加氢转化技术脱除乙炔,具有经济高效、运行安全,投资少,操作方便等优点。

西安元创化工科技股份有限公司研究开发的JT-101型乙炔加氢催化剂[1-2]先后成功应用于重庆驰源化工有限公司、四川天华股份有限公司、青海盐湖工业集团股份有限公司、新疆美克化工股份有限公司等厂家。本文主要介绍JT-101型乙炔加氢催化剂在中国石化重庆川维化工有限公司800kt·a-1乙炔尾气制甲醇工业装置上的长周期应用情况。

1 乙炔尾气加氢工艺流程

天然气裂解制乙炔副产的尾气中含有少量的乙炔、微量硫等,对甲醇合成催化剂具有毒害作用。来自前工序的乙炔尾气,经加压后,进入脱硫工段,采用西安元创化工科技股份有限公司的T306氧化锌脱硫剂将乙炔尾气中的硫化物脱除至0.1×10-6以下,经加热器加热到一定温度后进入加氢转化反应器,在JT-101型乙炔加氢催化剂作用下,将乙炔、部分氧转化为乙烷和水。由于乙炔会与铜基催化剂形成乙炔铜,乙炔铜为易爆化合物,所以要求加氢净化后的原料气,其乙炔含量小于5×10-6。净化后的原料气经冷凝后送入合成甲醇装置。

2 JT-101型乙炔加氢催化剂工业应用

2.1 催化剂物化性能及工艺操作指标

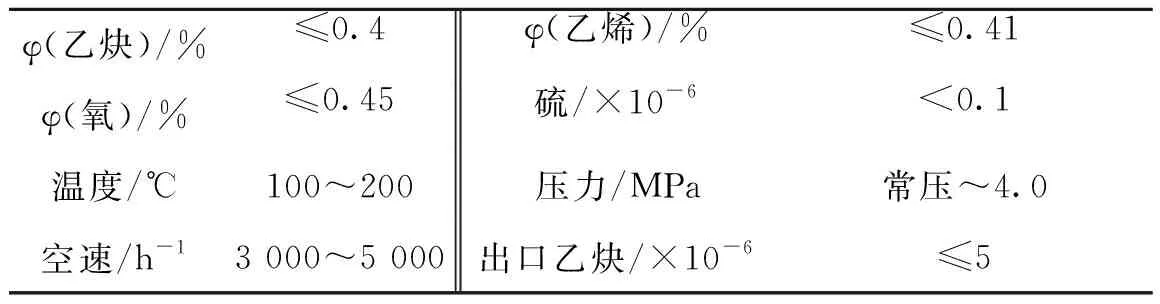

JT-101型加氢催化剂具有加氢净化度高、操作弹性大、使用寿命长等特点。该催化剂可用于焦炉气、电石炉气、乙炔尾气等富一氧化碳工业尾气的加氢转化过程。对气体中的乙炔、乙烯和氧等杂质同时具有较高的加氢转化能力。其物化指标见表1,工艺操作指标见表2。

表1 催化剂物化性能Table 1 Physical-chemical parameters of the catalysts

表2 主要工艺操作指标Table 2 Main process operation parameters

2.2 催化剂的装填与还原

JT-101型乙炔加氢催化剂在整个装填过程中要求催化剂床层平整、均匀,防止粉碎,受潮,勿在催化剂上直接踩踏。加氢反应器分两层装填,每层装填耐火球1.6m3,高度100 mm,加氢催化剂27.75 m3,装填高度3 450 mm。共装填耐火球3.2 m3,加氢催化剂55.5 m3。

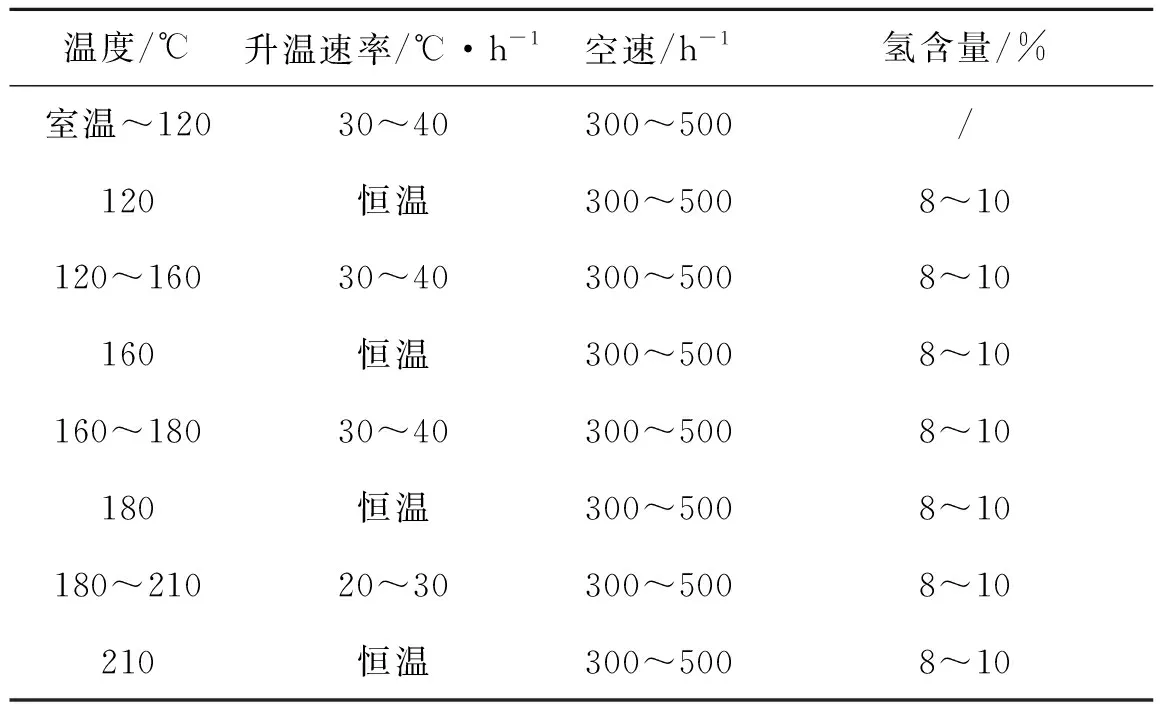

按催化剂厂家提供的还原方案进行还原,还原结束后,投料运行,由于该催化剂比较容易还原,且床层温升不明显,因此采用氢氮混合气进行了还原,还原过程比较平稳。催化剂升温还原条件见表3。

表3 催化剂升温还原操作指标Table 3 Operating parameters of temperature-programmed reduction of catalyst

2.3 应用结果

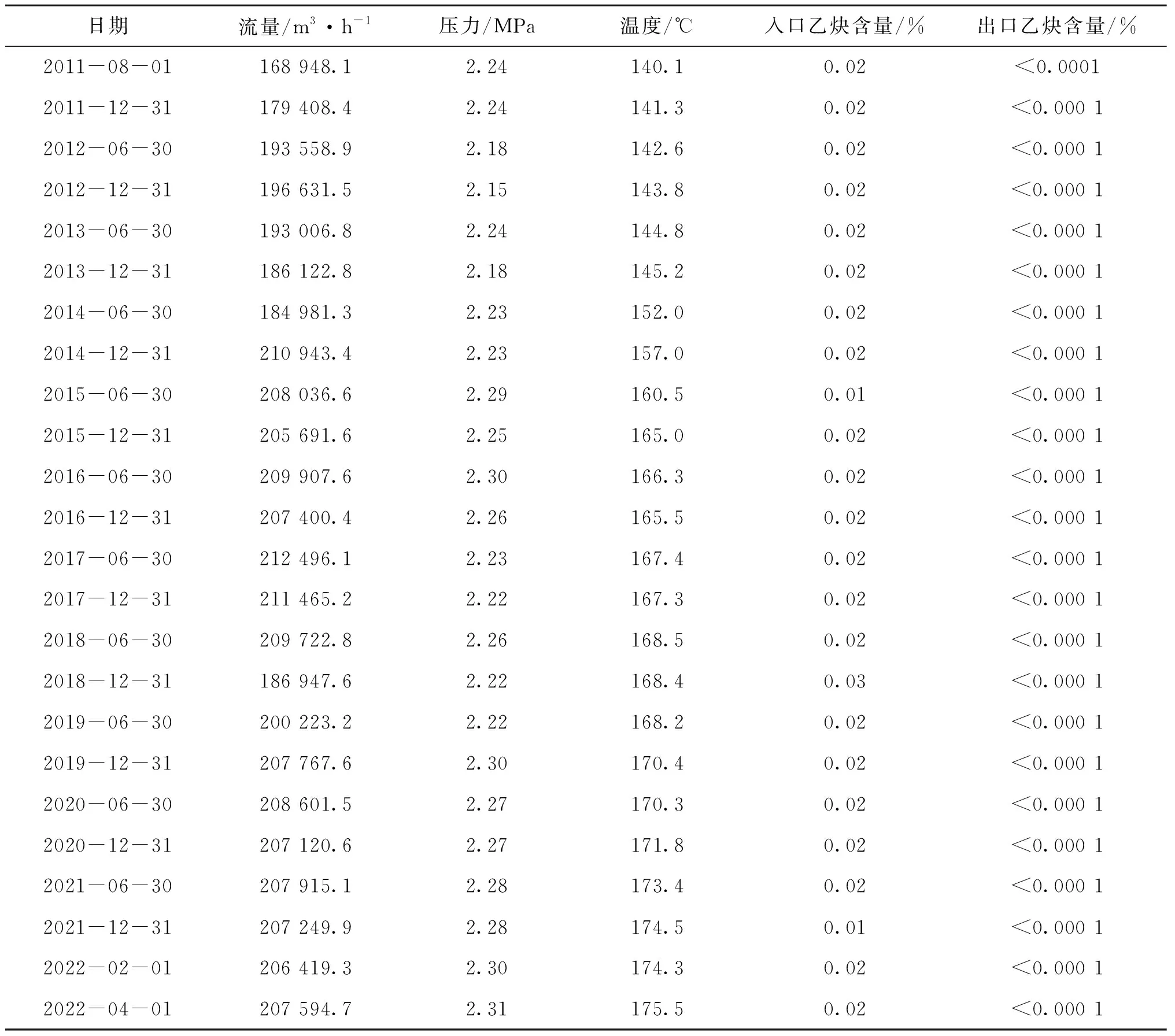

2.3.1 加氢净化效果

乙炔尾气加氢净化装置于2011年7月正式投入运行,其运行数据见表4。由表4可以看出,JT-101型乙炔加氢催化剂已运行10多年,远超合同规定使用寿命不小于4年的要求,且加氢转化及稳定性良好,由于此催化剂价格昂贵,长周期运行节省了大量更换催化剂的费用;在反应条件下,原料气中乙炔出口含量始终小于1×10-6,完全满足乙炔原料尾气加氢后出口乙炔含量小于5×10-6的技术指标要求;催化剂采用特殊制备工艺,贵金属与载体结合力强,催化剂表面活性组份随气流冲刷摩擦流失少,因此,催化剂始终保持了很高的加氢活性。

表4 JT-101乙炔加氢催化剂运行结果Table 4 Operating results of acetylene hydrogenation catalyst JT-101

2.3.2 加氢催化剂床层温度变化趋势

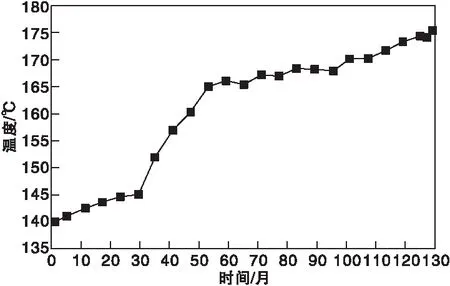

JT-101型乙炔加氢催化剂床层温度随时间变化趋势见图1。

图1 催化剂床层温度随时间变化趋势Figure 1 Variation trend of catalyst bed temperature with time

从图1可以看出,催化剂已累计运行129月,催化剂最高反应温度为175.5 ℃,催化剂提温比较平稳,温度波动不大,每月提温约0.313 ℃,离最高使用温度200 ℃还有一定提温空间,表现出很高的结构稳定性。

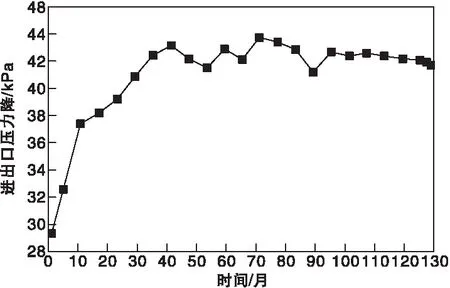

2.3.3 加氢催化剂床层压差

JT-101型乙炔加氢催化剂床层压差随时间变化趋势见图2。由图2可知,运行前40月,催化剂床层压力降逐步上升,可能的原因是原料气流冲击床层,催化剂下移变的密实,床层空隙率变小;运行40月至129月,床层压力降比较稳定,说明催化剂机械强度较高,没有破碎粉化现象,显示出催化剂具有良好的机械稳定性。

图2 催化剂床层压差随时间变化趋势Figure 2 Variation trend of catalyst bed pressure drop with time

3 结 论

JT-101乙炔加氢催化剂在中国石化重庆川维化工有限公司已使用10多年,由于整体精细平稳操作,保证了装置的平稳运行,至今净化后的乙炔尾气中乙炔含量小于1×10-6,达到小于5×10-6技术要求,床层压差低,催化剂提温比较平稳,表明催化剂具有良好的加氢转化能力和结构稳定性,操作弹性大,催化剂使用寿命长,为我厂节省了两千多万元催化剂更换费用,运行成本低,完全能满足天然气裂解制乙炔副产尾气加氢制甲醇装置安全稳定长周期运行,为企业创造了良好的经济效益。