一种负载敏感式刹车结构设计与分析

杨 涛,钟星能,周珍明,唐 超,陈 强

(贵州航天林泉电机有限公司,贵州 贵阳 550081)

0 引言

电动绞车作为重力负载特性设备,其核心是具有可控的刹车能力。电动绞车和液压绞车的巨大区别是液压绞车具有随时停车自锁能力,对于电动绞车而言刹车是其核心部件,绞车系统是一个复杂的系统,其基本功能如下:

a.正常启动工作时,可靠提升,将负载提升至要求高度,系统具有足够的强度;

b.正常或者应急工作时,操纵提升控制,通过电机驱动,实现吊挂载荷的上升、下降及空载状态下钢缆的上升和下降;

c.在上升和下降过程中,主机断电,提升机构能够在当前位置实现悬停;

d.断电状态下机构具有足够的制动能力,同时可以通过手动接口实现正常操作。

目前,电动绞车行业内均采用带有自锁功能的传动机构实现,如蜗轮蜗杆传动、四象限运行电机控制模式等方案。蜗轮蜗杆传动效率很低,使得系统复杂且笨重,功耗大;随着大功率电子器件的发展,四象限运行的电机控制模式是一个在技术上比较先进的方式,但是应对复杂的环境,可靠性不高。

结合复杂的机载环境特性,设计一种负载敏感式刹车结构,利用负载重力作用产生刹车转矩,实现重力特性负载的制动悬停和可控下放。其具有较高的传动效率,提升过程达到齿轮传动的效率。结构紧凑,体积小,可有效降低机载无效载重。

1 主要技术指标确定

负载敏感式刹车作为电动绞车的核心部件,其安装在电动绞车的传动链中。负载敏感式刹车的各项指标由分解电动绞车的技术指标过程中而来。电动绞车的主要技术指标如下:

a.提升重量:≥750 kg;

b.过载状态下,机构应自行可靠停车制动,不得损坏结构;

c.接收到停车信号时,必须确保卷筒及时可靠制动,不得因吊挂载荷作用出现溜车。

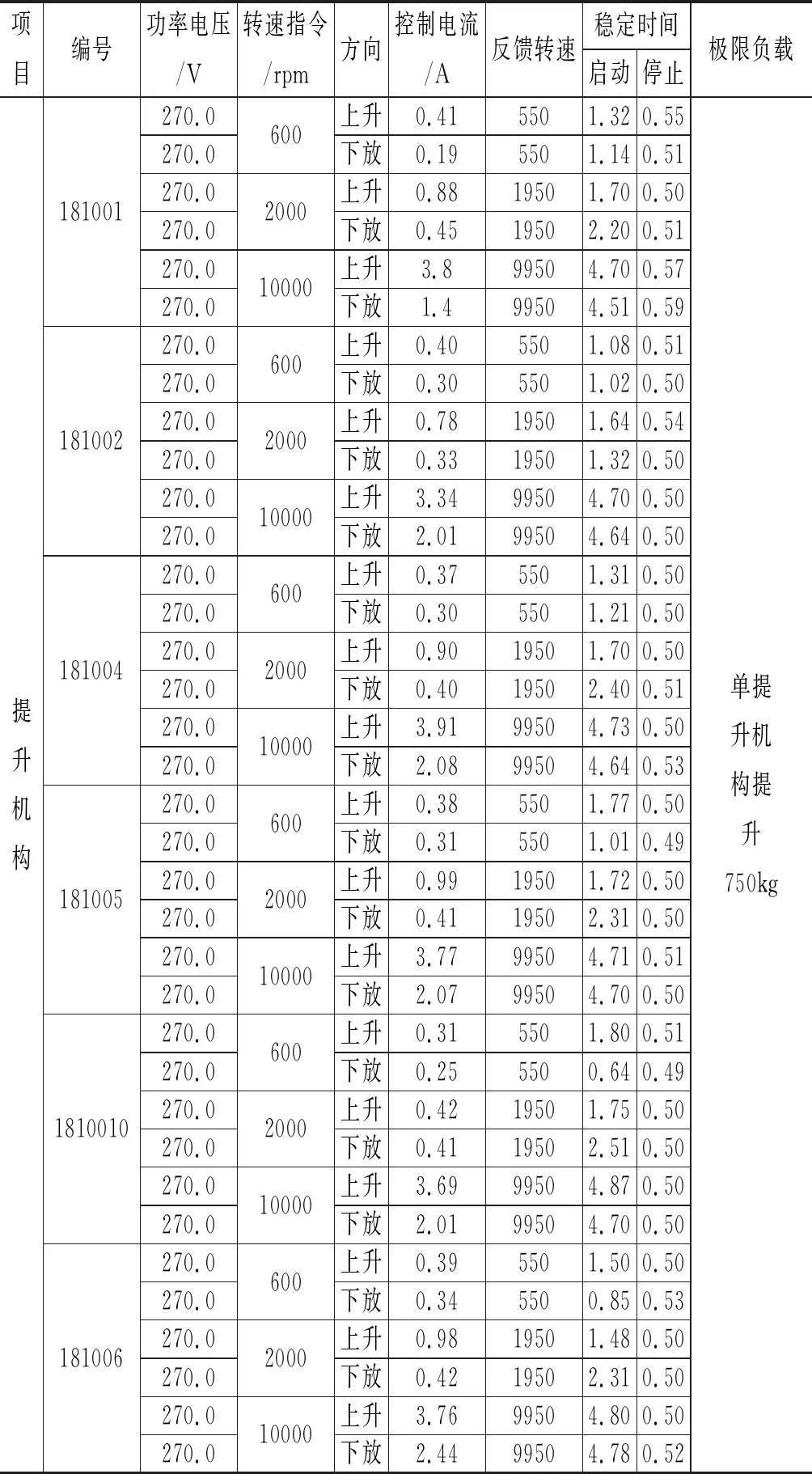

表1为系统分解的负载敏感式刹车主要技术指标。

表1 负载敏感式刹车主要技术指标

2 技术方案分析

2.1 技术方案

绞车的特殊性需要,无论是从可靠性和安全性上对刹车是有严格要求的,本项目刹车设计的主要工作内容是解决重力特性负载下的下放问题。重力特性负载是矢量负载,其方向不变,因此刹车设计采用超越离合器作为单向运动部件,保证提升过程电机输出转矩克服负载转矩提升负载。而怎样利用负载特性产生刹车转矩从而制动,是刹车设计的重要方向。将重力负载转化为刹车的刹车力矩,需要采用摩擦离合器结构,而怎样获取刹车初始行为,是负载敏感式刹车的核心内容。

采用摩擦离合器和超越离合器相结合的结构模式,利用球形钢珠在螺旋圆弧槽内的运行特性获得负载产生摩擦转矩的初始行为。

2.2 方案原理

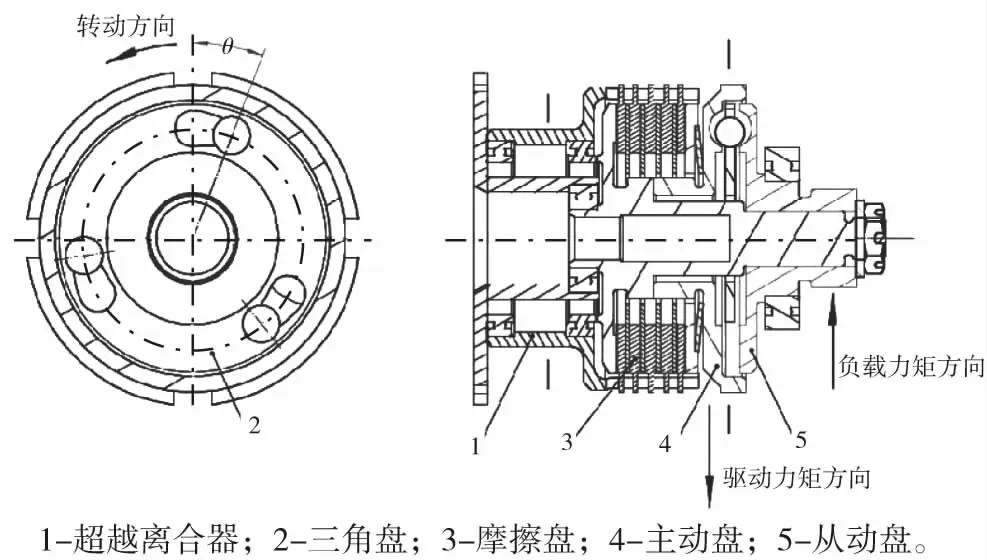

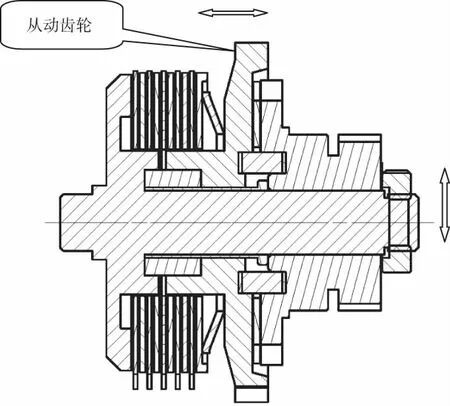

负载敏感式可控刹车,其结构原理图如图1所示。

当整机处于提升工作状态时,自动刹车组件根据负载的大小,决定刹车力矩的大小,从而使输入转矩驱动主动盘驱动从动盘(小齿轮)输出力矩,提升负载。

当刹车组件处于带载下降时,必须提供与提升负载时方向相反的输入转矩用于驱动主动盘反向旋转,才能驱动自动刹车组件转动。

图1 刹车组件的工作原理

超越离合器组件通过棘轮结构[1]实现单向旋转,反向逆止功能。当电机断电负载的下降势能产生的负载转矩通过摩擦盘传递到超越离合器上,并将该反向力矩传递到绞车结构件上,反之电机产生反电势,而烧毁电机。刹车组件能够实现动态刹车的关键在于摩擦盘、带收尾的圆弧槽的主动盘、带钢球的三角盘和带收尾的圆弧槽的从动盘,这种结构使刹车组件的刹车能力与负载相互关联,随着负载增加,钢球在槽内的位置产生挤压摩擦盘的趋势,摩擦盘上的正压力随之增大,传递的力矩随之增加,保证了在绞车工作过程中,随时都能可靠刹车。

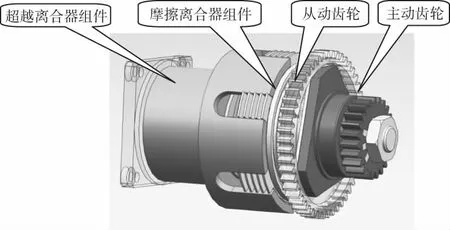

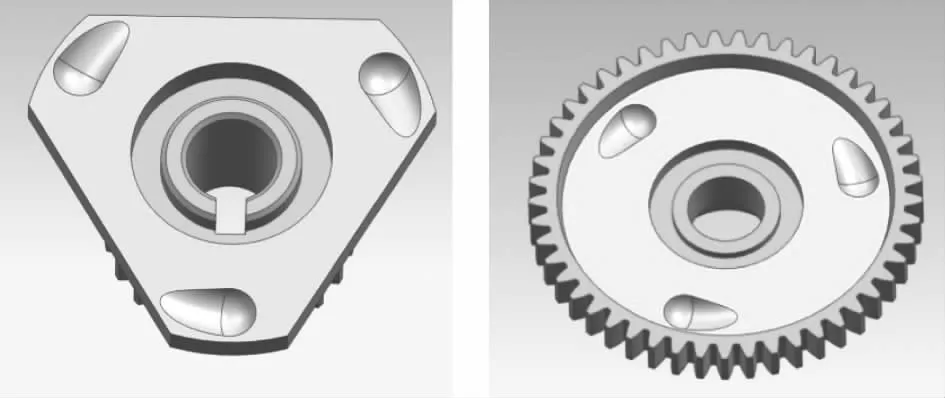

超越离合器组件使用了单向轴承,使得超越离合器可以单方向自由转动,当负载产生反方向的力矩时单向轴承的逆止功能将该力矩传递到主体结构上从而保护电机,且负载停在相应的高度位置。其设计结构形状如图2所示。

图2 刹车结构形状

刹车工作的工况为电机断电或中途悬停,当出现这些工况时,由于起重负载的反作用力将使得重物势能转换为传动组件的动能并反向传递,整机转速比较大,使得刹车端部的主动小齿轮高速运转,实现刹车需要较多的摩擦片结构来吸收瞬间的动能。

3 动力学分析

3.1 结构分析

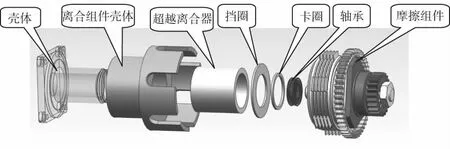

负载敏感式刹车爆炸图如图3所示。由壳体、离合器壳体、超越离合器、挡圈、卡券、轴承和摩擦组件构成。

图3 刹车组件爆炸图

摩擦组件装配结构设计[2]图见图4。主动、从动齿轮上设计有螺旋圆弧槽结构,如图5、图6所示。

图4 摩擦组件结构图

图5 从动齿轮结构图 图6 主动齿轮结构图

3.2 力学分析

沿着滚珠锁在位置的截面展开,滚珠在主、从动齿轮上螺旋圆弧槽内的特征近似,如图9所示。

螺旋圆弧槽参数:节距d:35 mm;螺距L:35 mm;扫略直径:5.4 mm。

螺旋圆弧槽螺旋升角计算如下式:

(1)

对于负载敏感式刹车而言,其刹车转矩的大小取决于末端负载的大小,顾名思义,负载越大,刹车获取的刹车力矩也越大,其运行过程中的动力学分析[3]需要针对不同的负载状态和上升、下放过程进行分别讨论。

一般来说负载敏感式刹车不承受与提升过程相反的负载能力,相反的负载能力产生的从动齿轮位移会直接导致刹车卡死,因此,此类负载在绞车工作过程中也尽可能避免产生,一般来说对其有影响的是空载过程中的阻力。此处我们将空载和小于机构固有摩擦力的重力负载称之为轻载,而可以克服机构摩擦力产生下放趋势的负载为重载[2]。

为了简化分析结构,螺旋圆弧槽与圆球的接触方式近似为圆柱与斜面接触,斜面倾斜角度为ψ,驱动转矩产生的力为F,近似计算式:

F=T/r

(2)

式中:T为阻力转矩;r为螺旋圆弧槽半径。

讨论一:轻载状态下,电机驱动传动机构需克服机构摩擦阻力实现上升和下放方向的运行。

上升状态:由于机构阻力与绞车运行方向相反,当刹车驱动后续传动链运行时,超越离合器方向为顺转运行状态,因此,摩擦片是否能够获取摩擦力锁死可以不考虑,也就是说此过程即使有更大的阻力,绞车也能够将动力向末端传递。

下放状态:轻载状态下,机构阻力与绞车运行方向相反,此时刹车驱动后续传动链运行时,超越离合器方向为逆止状态,若想驱动绞车顺利向下放方向运行,则运行过程中从动齿轮不允许出现位移,保持摩擦片和垫片为松弛状态,从动轮将动力传递给后级主动齿轮,从而驱动系统运行。

复位弹簧弹力与背压弹簧的弹力差值以及综合轴向阻力Fz与驱动转矩产生的法向力Ft存在如下关系:

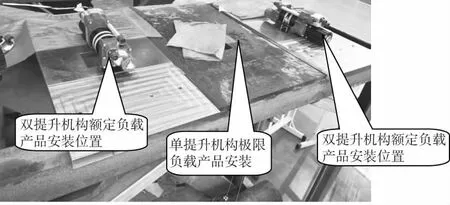

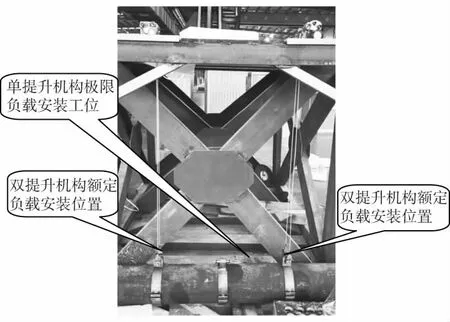

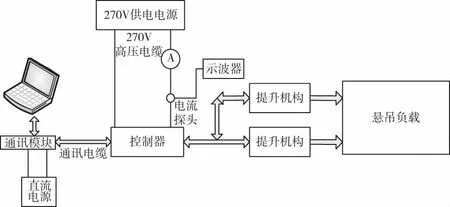

Ft=Fcosψ (3) 驱动转矩产生的切向力Fτ与阻力转矩产生的法向力Fzτ存在如下关系: Fτ=Fsinψ (4) 当螺旋升角已定,则驱动转矩产生的法向力和切向力的比例已定,需尽量降低刹车后端传动链在全温度域内的阻力,以获得较宽的法向力和切向力的比例范围,降低系统设计难度。可以通过调整复位弹簧和背压弹簧的弹力值来调节螺旋升角值,但是弹簧会带来触法行为难以获取的困难。 讨论二:重载状态下,电机驱动传动机构需克服机构重力负载实现上升和下放方向的运行。 上升状态:由于重力负载方向与绞车运行方向相反,当刹车驱动后续传动链运行时,超越离合器方向为顺转运行状态,因此,摩擦片受到反向作用力锁死,摩擦组件为刚体结构,电机拖动重物上升;上升状态停止,超越离合器锁定,由于摩擦组件锁定,为刚体状态,保持悬停状态。 下放状态:重载状态下,重力负载与绞车运行方向相同,此时刹车驱动后续传动链运行时,超越离合器方向为逆止状态,若想驱动绞车顺利向下放方向运行,则运行过程中电机需驱动从动齿轮松开锁紧的摩擦片,保持摩擦片和垫片为松弛状态,从动轮将动力传递给后级主动齿轮从而驱动系统运行,该过程是一个快速变化的动态过程。 该过程中电机速度与重物加速度匹配有重要的关系,当下放过程中重物下放加速度大于电机下放转速时,由于刹车前后级出现速度差,刹车很快锁定减速,而当速度一旦低于电机转速,则由电机克服刹车力解开刹车锁定,松开刹车片,继续下放,直至刹车两端速度匹配,刹车匀速下放。 因此,在设计过程中需要充分考虑刹车前后级速度匹配,该运行过程存在临界转速,当转速达到临界转速,则会导致刹车功能丧失,出现溜车失速。 负载敏感式刹车是利用滚珠在螺旋圆弧槽内的运行敏感度获得刹车触发初始行为的,因此对复位弹簧和背压弹簧的压力选取也有着严格的要求。在绞车设计时必须考虑刹车触发初始行为的获取,目前常采用多传动链结构,将其他传动链放置在传动链的前端,即刹车之前的传动链内,利用传动链的阻力提高刹车触发初始行为获取的敏感度。 该负载敏感式刹车研制完成后与系统进行了多方面的性能试验测试。主要进行了空载性能试验、负载性能及极限负载性能试验。 按照图7进行接线。负载在吊装桁架上进行,如图8、图9所示。 图7 空载和负载性能试验接线图 图8 吊装悬架工位示意图 图9 吊装悬架工位加载示意图 在线缆连接完毕后使用上位机进行测试,通过CANTest软件进行指令操作。 通过电流表对提升机构1和提升机构2的空载电流和负载电流进行观测,通过上位机对机构1、机构2的响应稳定时间、反馈转速进行测量,试验结果见表2。 从表2数据可以看出,产品的性能指标满足任务书提出的要求。 表2 系统额定负载性能测试数据 按照图10进行接线。 图10 极限负载测试连接图 极限负载单提升机构提升质量达到750 kg,详见表3。 综上所述,经过前两轮的研制及验证,在总结研制试验问题的基础上,对结构、功能进行了优化,本轮一年时间的研制和试验,取得了良好的效果。系统功耗是机载预计功耗的1/3,大大减小了机载电源容量压力,同时速度及稳定时间均能够满足系统的需求。各项功能达到了预期的目标,对后续类似产品的研发和生产具有一定的借鉴和参考价值。 表3 系统极限负载性能测试数据4 整机验证情况

4.1 空载和负载性能测试

4.2 极限负载性能试验

5 结论