混联式宽体自卸车动力系统控制策略研究

张港峡 ,仝梦玮 ,李 昭

(1.长安大学,陕西 西安 710054;2.主函数智能科技有限公司,陕西 西安 710076)

0 引言

宽体自卸车是一种专门用于煤矿、沙石骨料矿等露天矿山的工程运输车辆,其在运输往返过程中车辆载荷变化大,往返路线坡度变化大且运输路线通常较为固定。为尽可能提高运输能力传统矿用宽体自卸车一般采用较大功率的发动机来满足重载时的动力性要求,但在返程等整车负载率低的状态下,发动机往往工作在燃油消耗较差的区域,如本文所研究的宽体自卸车,由于其担负的矿料运输任务要求车辆“重载上坡-空载下坡”,因此在部分工况还存在较大的能耗节约空间。

近年来,随着自卸车行业的快速发展,宽体自卸车能耗大、排放差的问题日益凸显,为进一步提高车辆的燃油经济性,宽体自卸车逐渐出现了混合动力化的趋势,相继出现了串联式、并联式及混联式等结构的混合动力系统。同时也有不少学者对相关理论与技术问题进行了研究,其中针对混合动力系统的控制策略成为了研究重点之一。孟开创等[1]针对分布式的并联混合动力矿用自卸车,设计了基于逻辑门限值的控制策略,并结合混合动力宽体自卸车模型进行了控制系统仿真分析;李忠利等[2]以并联式矿用混合动力自卸车为研究对象,进行了模糊控制策略的研究;董杰等[3]针对单轴并联型混合动力矿用自卸车,设计了基于模糊控制的控制策略,并利用粒子群优化算法(Particle Swarm Optimization,PSO)对模糊控制器参数进行了优化。

上述文献的研究对象均为并联式混合动力宽体自卸车,但并联式混合动力宽体自卸车运行在常见的“重载上坡-空载下坡”的矿区时有一定的局限性:并联式混合动力系统中电池充电的电量主要取决于下坡制动回收的电量,若同时要保证重载上坡时驱动电机的动力输出,在连续运输作业时其电池荷电状态(State of Charge,SOC)难以保持平衡。由于混联式宽体自卸车拥有比并联式宽体自卸车更多的工作模式,其在下坡时制动能量回收与增程发电可同时运行,可将更多能量转化储存在电池中,因此更适合应用在“重载上坡-空载下坡”工况中。考虑到目前研究多针对并联式混合动力宽体自卸车,因此本文对一种混联式混合动力矿用宽体自卸车的控制策略进行研究,提出基于规则与等效燃油消耗最少(Equivalent Consumption Minimization Strategy,ECMS)原则的控制策略,并通过在目标工况下仿真对所提出的控制策略进行验证。

1 混联式混合动力系统结构

混联式宽体自卸车混合动力系统结构如图1所示,相关系统参数如表1所示。混动系统中有两个动力源,分别为相对于传统燃油宽体自卸车功率较小的发动机和驱动电机,两者动力叠加与传统燃油宽体自卸车的发动机功率相当,通过制定合理的控制策略,可兼顾宽体自卸车的动力性和燃油经济性。

表1 整车基本参数表

图1 混联式混合动力宽体自卸车的动力系统结构

2 混联式混合动力系统控制策略设计

本文所研究的宽体自卸车主要应用在露天矿区一种常见的“重载上坡-空载下坡”工况中,运输模式简图如图2所示,宽体自卸车在矿坑中的装料点处装满矿料后满载爬坡,经过连续的上坡路段后到达卸料点,将矿料卸下,然后空车再沿原路下坡返回到装料点,如此反复循环运输。在“重载上坡-空载下坡”进行运输的宽体自卸车有如下工作特点:

图2 宽体自卸车的运行模式简图

1)宽体自卸车通常只工作在满载上坡或空载下坡两种状态。

2)宽体自卸车满载与空载时质量相差较大,满载爬坡时整车负载率大,需求功率高,而空载下坡时整车负载率小,需求功率低。

3)宽体自卸车单次运输距离短,运输路线基本保持不变且沿运输路线重复往返运输。

混合动力系统的工作模式可分为四种:纯电驱动、混合驱动、再生制动和增程发电。基于宽体自卸车的目标工况特点以及混合动力系统的特点,各工作模式对混动系统元件的控制及对应的工作场景说明如下。

2.1 纯电驱动模式

纯电驱动模式主要应用在宽体自卸车起步阶段和空载下坡阶段。纯电驱动模式下电磁离合器断开,整车仅由驱动电机驱动,因此:

Tm,cmd=Treq

(1)

其中,Tm,cmd为驱动电机目标扭矩,Nm;Treq为整车需求扭矩,Nm。

2.2 混合驱动模式

混合驱动模式主要应用在宽体自卸车重载上坡场景,混合驱动模式下电磁离合器处于结合状态,发动机且与驱动电机连接至同一驱动轴,同时为中后桥提供驱动力,启动/发电一体化电机(Integrated Starter and Generator,ISG)既不发电也不驱动。处于混合驱动模式时,可利用ECMS策略对两动力源进行扭矩分配。ECMS策略的理论基础为极小值原理,若以重载上坡阶段的燃油消耗最小为控制目标,在满足混合动力系统约束的条件下,可使用极小值原理求解最优控制量满足控制目标。

定义J为混合动力宽体自卸车在重载上坡阶段最优控制问题的目标优化函数。

(2)

定义驱动电机的扭矩作为控制量,电池电量SOC为状态量,即

u(t)=Tm,cmd

(3)

x(t)=SOC(t)

(4)

其中x(t)为过程变量来简化计算,系统状态方程为

(5)

其中,Qnom为系统流量,Pbat为系统压力,Voc为容积,则约束条件为:

(6)

定义哈密顿函数为:

(7)

λ(t)可看作油电等效因子,m为函数变量

(8)

(9)

系统状态边界为:

(10)

极小值条件为:

H(u(t),x*(t),λ*(t),t)≥H(u*(t),x*(t),λ*(t),t)

∀u(t)∈M(t),∀t∈[t0,tf]

(11)

使哈密顿函数H(u(t),x*(t),λ*(t),t)为最小的控制量即为最优控制量,在每一时刻求解哈密顿函数的最小值,得出的控制量即为瞬时最优的驱动电机扭矩,对哈密顿函数的最小值进行连续求解,即可得到最优的控制量序列:

u*(t)=argminH(x(t),u(t),λ(t),t)

(12)

在已知油电等效因子的前提下,最优控制量求解流程可由图3表示。

图3 ECMS策略求解最优控制变量流程

2.3 再生制动模式

再生制动模式主要应用在宽体自卸车空载下坡阶段且驾驶员松开油门踏板时,再生制动模式下电磁离合器断开,驱动电机输出制动扭矩,同时回收部分电能到电池中。再生制动模式下电机指令扭矩为:

Tm,cmd=Tm,maxvαSOCαRα

(13)

其中,vα,SOCα和Rα分别为车速修正系数、电池SOC修正系数和坡度修正系数。三种修正系数的曲线如图4所示。

图4 三种修正系数曲线示意图

2.4 增程发电模式

增程发电模式的主要应用场景为宽体自卸车停车装/卸料阶段和空载下坡阶段。增程发电模式运行时电磁离合器断开,发动机和ISG电机组的状态不受车辆运行状态影响,在满足发电功率的前提下,可选取发动机与ISG联合电机组效率高的工作点发电。增程发电模式下的发电功率示意图如图5所示。

图5 增程发电模式下发动机-ISG电机组功率变化示意图

综上所述,宽体自卸车在“重载上坡-空载下坡”矿区运输场景下各个阶段主要的工作模式如图6所示。

图6 宽体自卸车各个运输阶段的工作模式简图

在制定的控制策略中,设定目标SOC为0.3后,油电等效因子的取值受到电池SOC的初始值的影响[4],在已知道路工况的前提下,可利用打靶法对不同初始SOC对应的最优等效因子进行试探取值[4],打靶法是使用极小值原理求解混合动力车辆最优控制问题的常用方法。

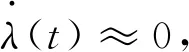

设定SOCtarget为0.3,不同初始SOC对应的最优油电等效因子如图7所示。混合动力宽体自卸车在目标矿区稳定的运行时,需要确保电池在单次循环前后电量一致。宽体自卸车在重载上坡阶段,若驱动电机用电过多,则在之后的阶段会消耗更多的燃油为电池补充电量;若驱动电机用电过少,则发动机在重载上坡阶段消耗的燃油将会增多,因此,电池SOC使用区间对整个循环工况的油耗有着重要的影响。

将图7中不同的电池SOC初始值与对应的最优等效因子代入到单个循环工况中进行计算,得到重载上坡初始SOC与最优等效因子和单次工况循环油耗的关系,如图8所示,观察图8的油耗结果,当电池初始SOC为0.55时,单个循环工况油耗最小,因此将0.55~0.3作为电池SOC目标使用区间。

图7 重载上坡最优等效因子随电池初始SOC变化曲线图

图8 重载上坡初始SOC与最优等效因子和单次工况循环油耗关系曲线

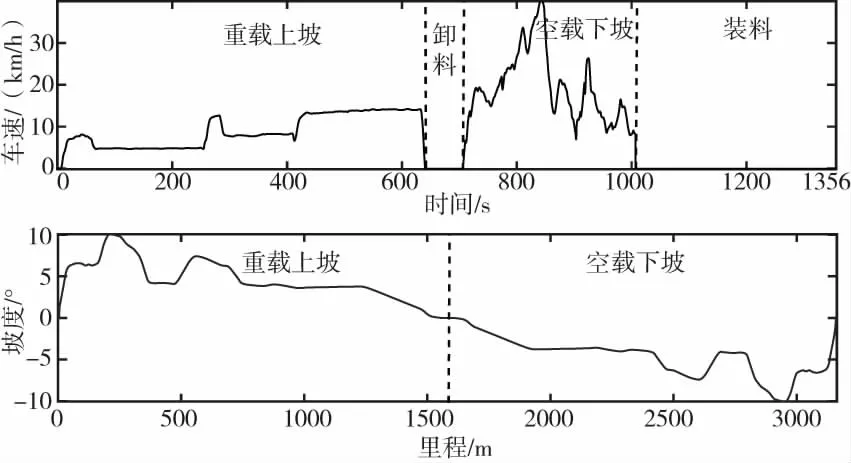

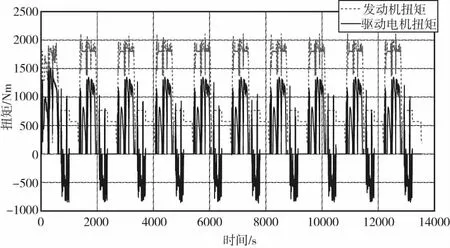

3 仿真分析

本文选取某“重载上坡,空载下坡”的矿区实地工况作为仿真循环工况,其速度-时间曲线与坡度-里程曲线如图9所示。目标工况单趟单次运距为1.59 km,道路坡度在±10°之内变化。对图6所示的目标工况进行10次循环仿真,仿真结果如图10和图11所示。

经仿真分析,本文所提出的控制策略能够达到预期的控制目标,能使混联式混合动力宽体自卸车持续稳定的运行在目标矿区,10次工况循环总油耗为118.23 L,相对于147.25 L的同款燃油车型的燃油消耗量,节油率达到19.7%。

图9 目标工况速度-时间曲线与坡度-里程曲线图

图10 发动机和驱动电机扭矩曲

图11 重载上坡阶段发动机工作点分布图

表2 控制策略仿真参数

4 结论

本文针对混联式宽体自卸车混合动力系统,提出了一种基于规则与ECMS结合的控制策略,经过仿真验证,控制策略能够保证宽体自卸车在重载上坡时动力充足;在空载下坡时宽体自卸车能够进行制动能量回收,发动机工作在较为经济的区域;同时在单趟来回运输后,电池SOC值基本能够保持一致。经过多趟运输统计,在提出的控制策略下,混联式混合动力宽体自卸车相对于工作在同工况传统燃油宽体自卸车油耗能够降低19.7%。综上所述,本文所提出的控制策略能够适应试验矿区工况,并且能够同时保证宽体自卸车的动力性和燃油经济性。