腿足式机器人无框力矩电机设计与优化

王 晟

(1.贵州航天林泉电机有限公司,贵州 贵阳 550081;2.国家精密微特电机工程技术研究中心,贵州 贵阳 550081)

0 引言

机器人诸如行走、跑、弹跳等动作均由机器人关节电机驱动产生。机器人关节电机作为机器人的核心硬件,直接决定机器人的重要性能。本文研制的机器人关节电机,主要应用于腿足式机器人的关节上。腿足式机器人主要面向复杂JS作战环境,进行快速机动、实时侦察、运输救援以及高点夺控等作业任务。因此,险恶环境下腿足机器人对关节电机提出高要求。

机器人对电机总体要求为质量轻、体积小、扭矩大[1]。特别地,腿足式机器人一方面在快跑、弹跳时,需要电机具有瞬时爆发式功率输出能力,因此关节电机需具备高过载能力、高动态响应能力;另一方面,腿足式机器人工作在复杂的JS作战环境中,对关节电机提出高可靠性的要求。我国在关节电机上的研究起步较晚,并长期以跟随模式发展,关节电机严重依赖美国科尔摩根TBM(S)系列无框电机、德国TQ公司研制的ILM系列无框电机、Aerotech公司研制的高性能无框力矩电机等。

因此,本文拟开发针对机器人的轻量化高力矩高转速电机,攻关机器人关节电机的关键技术:高功率密度技术、高转矩密度、高过载能力、高动态响应技术,研制出性能优越的机器人关节电机,缩小我国机器人电机与国外先进机器人电机在转矩/功率密度、电机动态性能等方面的差距,完善我国机器人核心元器件的长足发展。推动、加速国内先进机器人在军事上的研发和应用,为我国高端机器人的发展提供重要支撑。

1 电机主要性能指标及主要参数设计

1.1 电机主要技术要求

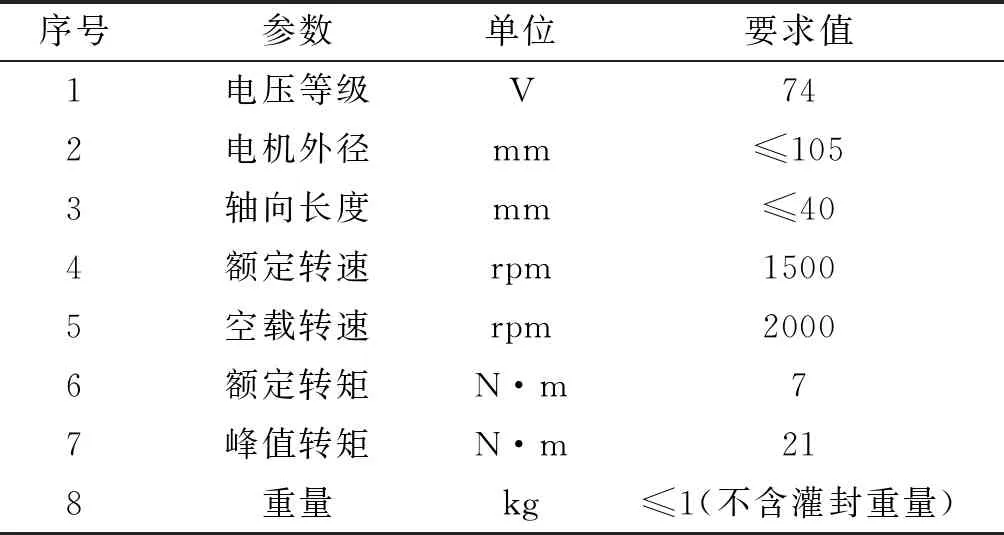

本文所研制的电机主要为腿足式机器人在快跑及弹跳时提供瞬时爆发能力,相比于普通永磁同步电机,该电机具有高过载能力、高转矩密度及高动态响应的特点。电机主要性能参数如表1所示,这些参数也是电机设计的主要依据。

表1 主要性能参数表

1.2 电机主要尺寸参数确定

永磁同步电机设计时,电机的线负荷A与气隙磁密基波幅Bδ决定了电机在多个物理场的运行性能,电机主要尺寸关系如下[2]:

(1)

其中,CA为电机常数,Di1为电枢直径即定子内径,Lef为电枢有效长度,P′为电机的计算功率,n为电机转速,α为计算极弧系数,KNm代表气隙磁场波形系数,Kdp代表电绕组系数,A是电机的线负荷,Bδ为电机的气隙磁密基波幅值。

由式(1)可知,在电机外径尺寸及轴向尺寸的约束下,过高的线负荷,会使定子去磁效应明显,用铜量增加,进而增加铜耗温升。过高的气隙磁密基波幅值会增加转子及定子上的饱和程度,特别是定子齿部饱和最为严重,同时也会增加铁耗引起效率降低,温度升高。针对电机高过载特性,设计电机时,应当适当减小电机电负荷和增加电机的磁负荷。综合考虑电机中各项约束因素后,预估电机内径Di1取85 mm。

1.3 高功率密度及低转矩波动设计

根据机器人关节电机高功率密度的应用需求,建立高功率密度机器人关节电机总体拓扑结构,从电机极槽配合、定转子磁路结构、绕组结构、励磁单元结构等方面进行拓扑结构设计:

1)采用分数槽集中绕组的结构形式及多极多槽配合方式,减小端部绕组,减小电机轴向尺寸和体积尺寸,提高电机出力密度,减小电机转矩波动[3-4];

2)采用表贴式转子结构,提高气隙磁密、提高电机磁负荷,进而提高电机转矩密度;同时,表贴式永磁电机的磁钢外圆形状可控,便于优化设计,通过选择合适的磁钢外圆形状可提高电机气隙磁密的正弦度,减小磁场谐波,进而有利于减小电机转矩波动[5-6];

3)采用具有高饱和磁感应强度的导磁材料(软磁合金1J22),提高电机定子齿部和轭部磁密,进一步提高磁负荷,并减小电机铁耗;

4)采用高性能永磁材料作为电机转子磁钢,保证在温升情况下,电机仍能维持较高温度下所需要的高磁负荷;

5)采用薄绝缘的绕线,配合分数槽绕组特点和绕组下线工艺,提高电机槽满率,降低绕组电流密度和电机铜耗,提高电机效率,降低温升。

然后,根据高功率密度机器人关节电机的拓扑结构建立有限元仿真模型,采用单一控制变量法和有限元参数扫描法,分别改变气隙长度、线圈匝数和定子磁轭厚度等电磁参数,进而得到最优设计方案。

2 电机性能参数仿真分析

2.1 主要设计参数及计算结果

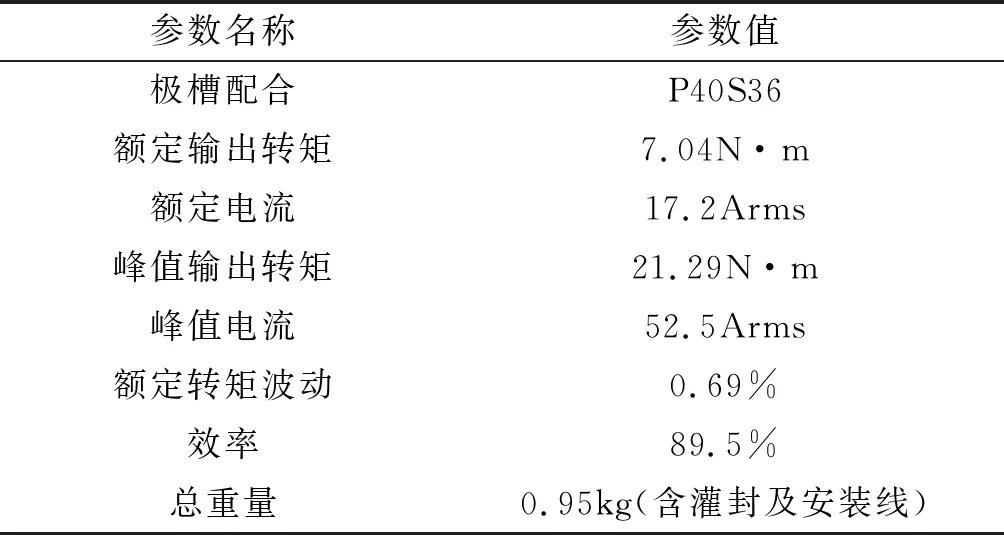

根据以上设计思路,以电机性能、重量为目标,利用ANSYS有限元分析软件进行了仿真分析,通过不断的参数调整分析,最终选取了最优方案,电机的电磁计算参数如表2所示。

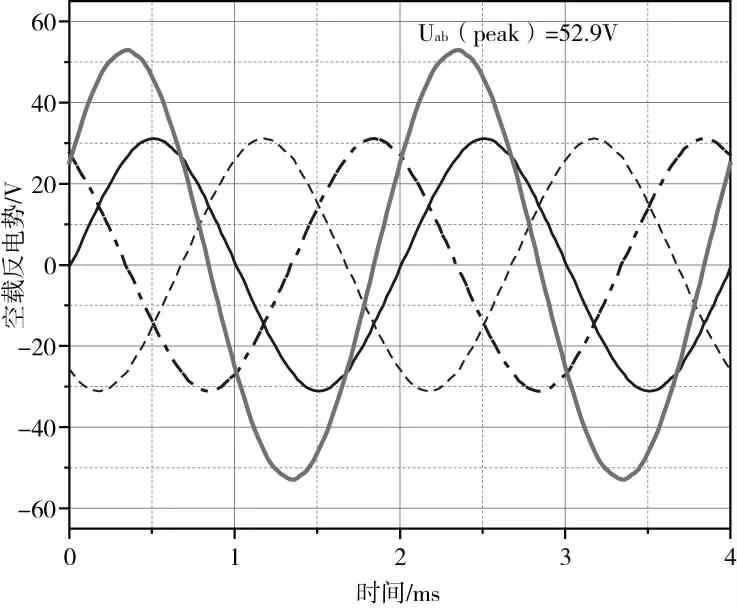

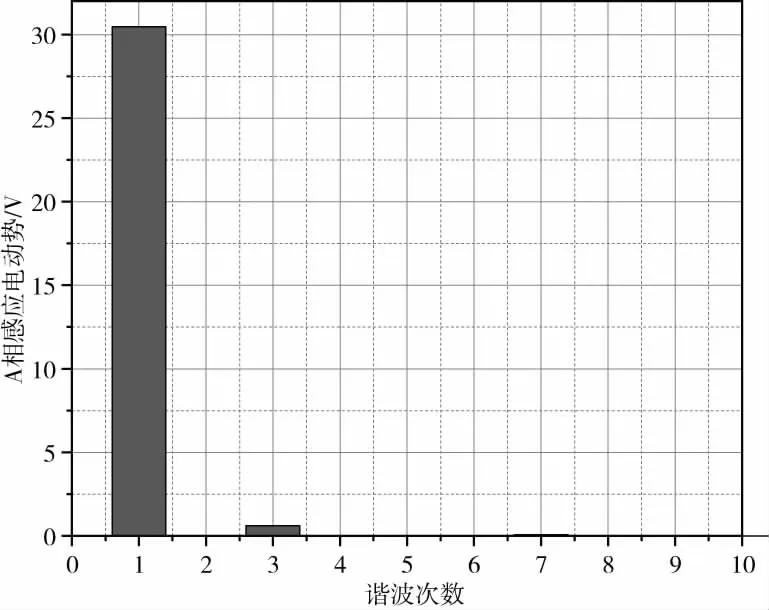

2.2 空载特性

图1是25 ℃温度下转速为1500 rpm下的空载反电势仿真波形图,线反电势峰值为52.9 V。图2为电机空载运行下,A相反电势的FFT分解结果,相电压主要含有3次谐波电动势(线电压不含三相谐波电动势),而其他谐波分量几乎为零,反电势正弦性好。

表2 电机电磁计算参数

图1 空载反电势波形图

图2 A相感应电动势FFT分解结果

2.3 负载特性

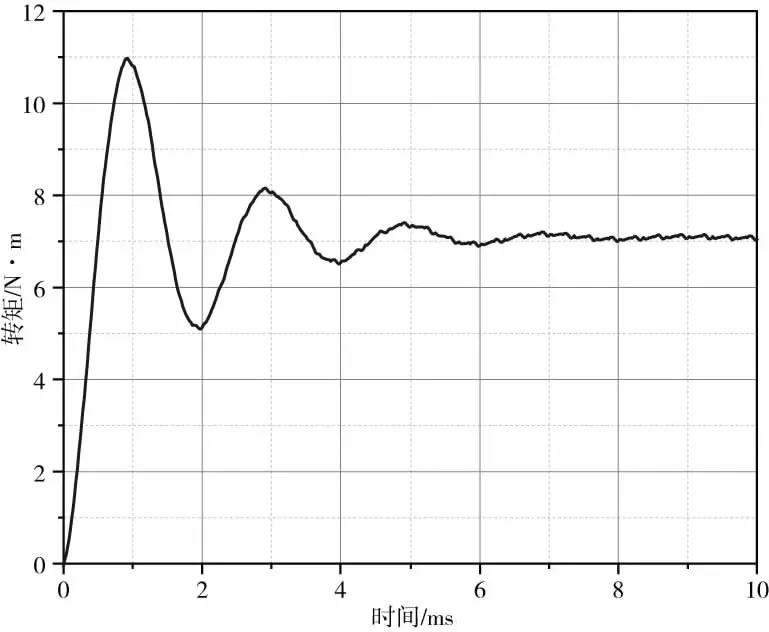

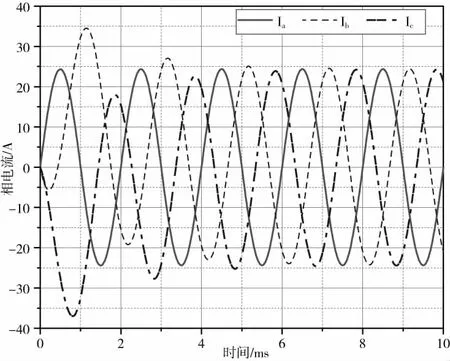

图3为负载磁密云图,由图3可以看出,在定子齿部磁密(定子齿1/3处)最大值为1.41 T,齿部轭部均未达到饱和(软磁合金1J22饱和磁密为2.3 T)。图4为转矩仿真波形图,由图4可知,额定转矩为7.04 N·m,转矩波动为0.69%。图5为额定电流仿真波形图,额定电流有效值为17.2 A。由结果可知,电机额定负载特性满足设计要求。

图3 负载磁密云图

图4 电机输出转矩仿真波形

图5 额定电流仿真波形图

2.4 过载特性

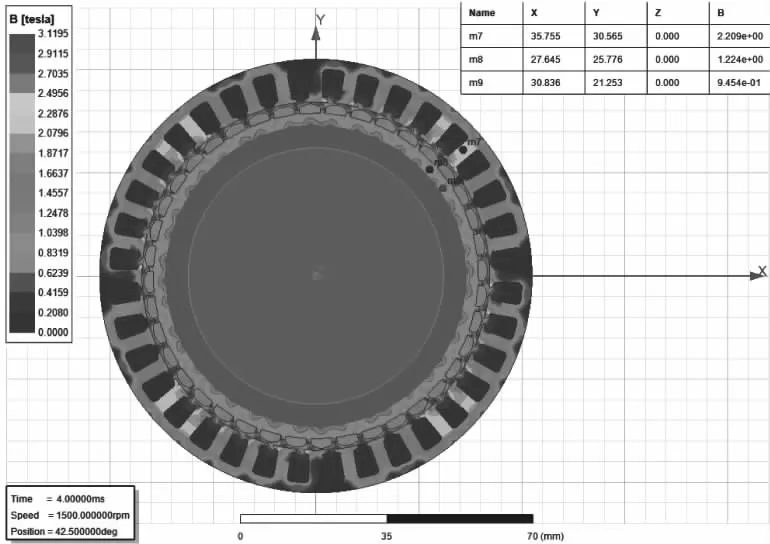

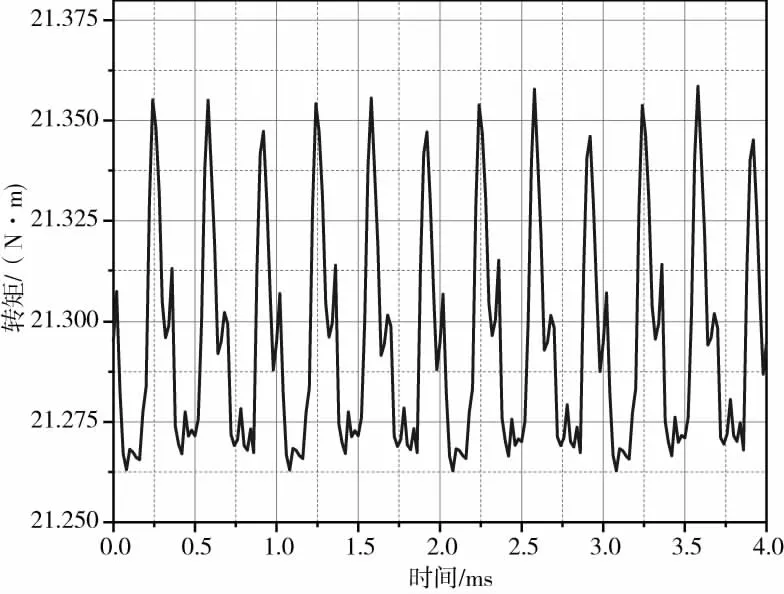

图6为过载磁密云图,图6可以看出,定子齿部磁密(定子齿1/3处)最大值为2.2T,齿部轭部均未饱和。图7为转矩仿真波形图,峰值转矩为21.29 N·m,转矩波动为0.22%。由结果可知,电机过载倍数能够达到三倍以上。

图6 过载磁密云图

图7 输出转矩仿真波形

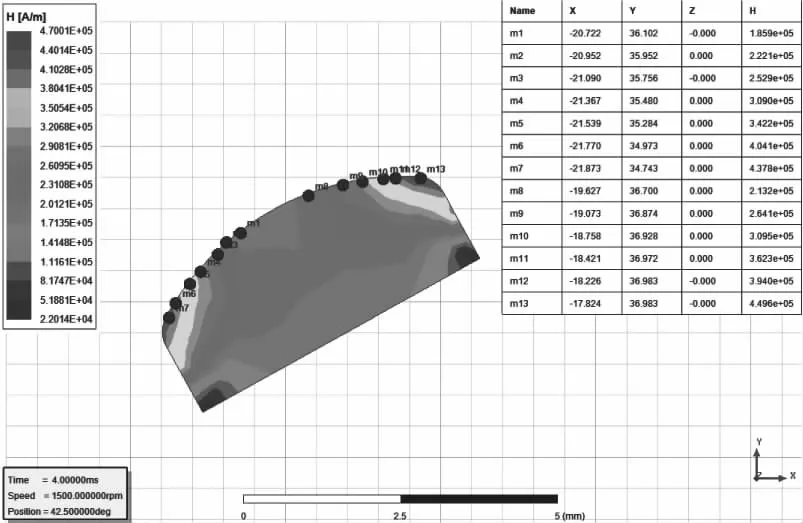

图8为电机运行在峰值负载下电机磁场强度分布仿真结果。由图8可知,永磁体的磁场强度最大值为4.5×105A/m,而所选磁钢不可逆退磁场强大于1.5×106A/m。因此,电机在峰值负载运行时永磁体不会发生不可逆退磁。

图8 峰值运行时电机磁场强度分布图

3 试验验证

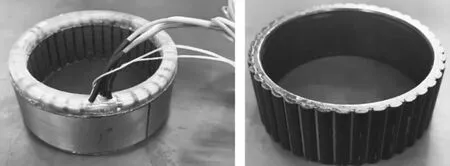

根据电机电磁仿真计算结果,加工了一台额定转速为1500 rpm,功率为1100 W的机器人无框力矩电机。电机实物图如图9所示。

图9 电机实物图

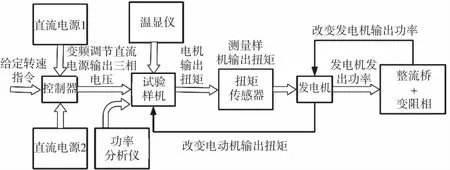

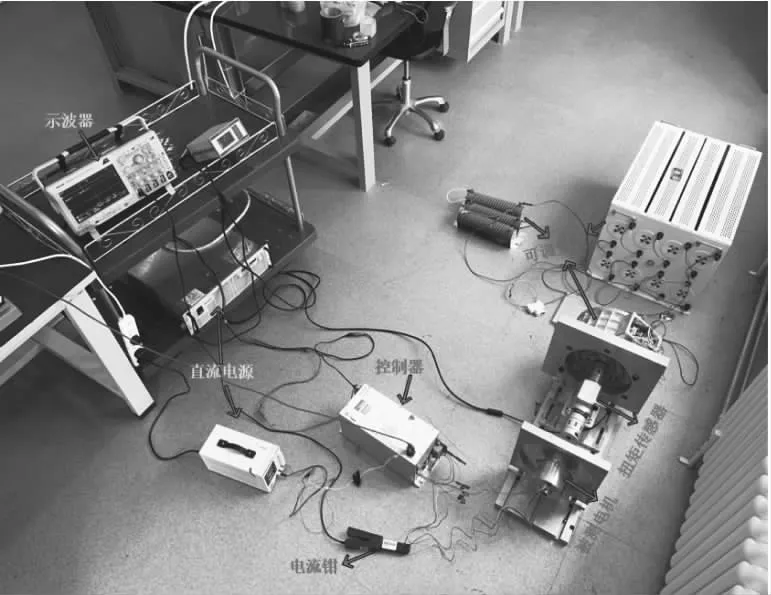

为了更加准确地测试样机性能参数,搭建了试验所需的对拖试验台。试验台包含两个直流电源(分别用于测试样机供电和控制器供电)、控制器、变阻箱、整流桥、温显仪、扭矩传感器、功率分析仪、电流钳等设备。图10为对拖试验原理框图,图11为对拖试验台实物图。

图10 试验原理框图

图11 对拖试验台实物图

电机通过通用控制器驱动空载旋转,在74 VDC母线电压下,电机的空载转速最大能够达到2092 rpm,满足空载转速不低于2000 rpm的要求。

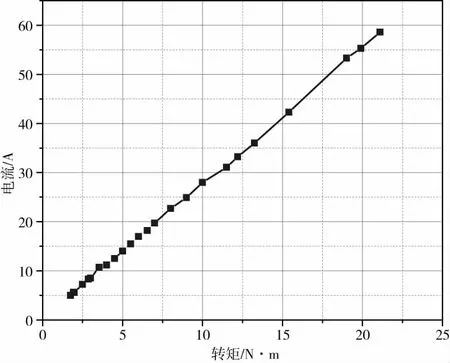

图12为负载运行时交流侧相电流与电机转矩的关系曲线,从图12中可以看出,电机峰值转矩≥21 N·m,峰值电流<60 A,过载倍数≥300%。转矩-电流曲线具有良好的线性度,饱和程度低,利于系统精确控制。

图12 实测转矩-电流曲线

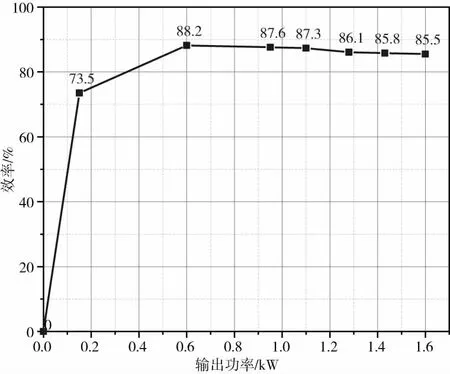

图13为电机不同输出功率下的效率实测结果,由图13可知,随着电机输出功率的增大,电机效率先增大后减小,电机在额定功率(1100 W)时效率为87.3%,符合设计要求。

图13 实测输出功率-效率曲线

电机重量实测值(含灌封及1.5 m安装线)如图14所示,电机重量为0.99 g,故电机最大峰值转矩密度≥21 N·m/kg,满足设计要求。

图14 电机重量实测图

4 结论

本文针对某型号腿足式机器人无框力矩电机,通过理论分析与有限元仿真,完成了一款高功率密度、低转矩波动、高动态响应的永磁同步电机的设计及电机实物的试制。搭建对拖实验平台,完成电机性能测试,计算结果表明,电机峰值转矩密度≥21 N·m/kg,过载倍数≥300%,且所有性能指标均达到要求。