大型风电机组紧凑型传动链的支承方案分析*

万保库,关雪松,张芹

(华锐风电科技(集团)股份有限公司,北京 100872)

0 引言

近年来,随着风电行业的快速发展,5MW、6MW功率等级的大型风电机组已经形成产业化能力,8MW功率等级的风电机组已完成样机研制,正在进行调试工作,10MW功率等级的风电机组正在研发[1-3]。这些风电机组的传动链有传统的高速比齿轮箱匹配双馈发电机形式,如Repower的5MW、6MW风电机组和华锐风电5MW、6MW风电机组。也有中速比齿轮箱匹配中速永磁发电机的紧凑型传动链,这种紧凑型传动链的发电机不再通过联轴器齿轮箱,而是通过法兰直接连接到齿轮箱后部[4-5],如Winergy 3MW机组、Gamesa 5MW机组、Vestas 8MW机组和Romax 10MW机组等。由于紧凑型传动链与传统传动链的形式不同,其支承方式也有特别之处。

1 紧凑型传动链及其支承方案

传统高速比齿轮箱匹配双馈发电机传动链的支承方案通常是采用齿轮箱输入轴悬挂支承,紧凑型传动链的形式有别于传统传动链,其支承方案也具有特点。紧凑型传动链采用中速比齿轮箱匹配中速永磁发电机,发电机不再通过联轴器连接齿轮箱,而是通过法兰直接连接到齿轮箱后部。针对这种情况,紧凑型传动链的支承方案有两种方式,分别是两处柔性支承和箱体悬挂支承方案。传统传动链如图1所示,两处柔性支承紧凑型传动链如图2所示,箱体悬挂支承紧凑型传动链如图3所示。

图1 Repower 5MW机组

图2 Winergy 3MW机组

图3 Vestas 8MW机组

紧凑型传动链不再采用传统传动链的支承方案,原因在于发电机与齿轮箱直接连接,造成紧凑型传动链的支承重量比传统传动链大,处于后部的发电机又有旋转振动,会加剧整个传动链的振动,影响传动链的可靠性。所以传统的支承方案已不再适用于紧凑型传动链,它需要能够提供更好支承刚度和可靠性的两处柔性支承或箱体悬挂支承方案。

1.1 紧凑型传动链的两处柔性支承方案

紧凑型传动链的两处柔性支承是在齿轮箱的输入轴和箱体两处柔性支承,即齿轮箱的输入轴与主轴处、箱体与底座处均采用圆周均布的弹性单元连接。箱体的支承位置在第一级齿圈后部,距重心的距离大概是传动链长度的十分之一。传动链相当于有两个支承点,可以简化为简支梁力学模型。

以3MW机组为例,紧凑型传动链的整体直径在Φ2.1m左右,整体长度一般在3m左右,约重35t,重心距输入轴前端面的距离约为总长的一半,大概1.5m左右,输入轴的外径约Φ1m,内径约Φ0.76m。

1.1.1 紧凑型传动链采用传统输入轴悬挂支承的载荷与变形分析

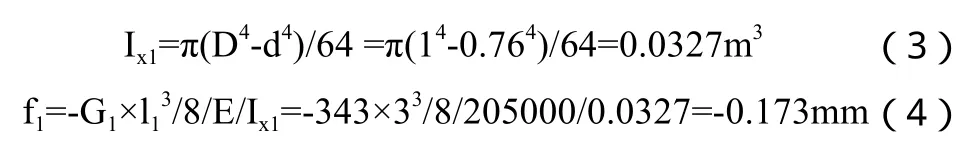

紧凑型传动链采用传统的输入轴悬挂支承,相当于悬臂梁的力学模型[6],输入轴的载荷是传动链的自重G1及自重产生的弯矩M1,输入轴的载荷计算见公式(1)、(2),力学简图如图4所示。

紧凑型传动链由齿轮箱和发电机共同构成,轴向的尺寸、材料和质量分布都在变化,整体刚度难以计算,为简便起见,将传动链以输入轴的尺寸和材料进行简化,当作材料均布的悬臂梁,虽然存在误差,但是可以说明问题。假设悬臂梁的外径D是Φ1m、内径d是Φ0.76m,长度l1是3m,弹性模量E是205000N/mm2。传动链尾部的挠度计算见公式(3)、公式(4)[7],力学简图如图5所示。

1.1.2 紧凑型传动链采用两处柔性支承的载荷与变形分析

紧凑型传动链采用两处柔性支承,相当于简支梁的力学模型,输入轴和箱体处的载荷是传动链的自重G1及自重产生的弯矩M2,见公式(5)—(7),力学简图如图6所示。

传动链依然采用上面的方法进行简化,假设材料均匀分布的简支梁外径是DΦ1m、内径d是Φ0.76m,长度l1是3m,第一支点A在前端,第二支点B在1m处,弹性模量E是205000N/mm2。传动链尾部的挠度计算见公式(8)—(13),力学简图如图7所示。

由l2段在截面B产生的转角θ11

由l3段在截面B产生的转角θ12

截面B处的转角θ1

截面B处的转角θ1引起C处的挠度f21

由l3段在C处产生的转角f22

传动链尾部C处的挠度f2

由以上分析可知,紧凑型传动链采用两处柔性支承,齿轮箱输入轴上只有剪力Q2=143 KN。若采用传统的输入轴悬挂支承,输入轴上的载荷有剪力Q3=343 KN和弯矩M2=514.5KNm,是两处柔性支承输入轴的剪力Q2的2.4倍,还有相当于剪力Q2作用在3.6m外的弯矩M2。此外,紧凑型传动链若采用传统的输入轴悬挂支承其尾部的挠度约是0.173mm,而采用两处柔性支承时其挠度约是0.05mm,紧凑型传动链的刚度是传统的3.5倍。

可见,紧凑型传动链采用两处柔性支承时齿轮箱输入轴的载荷比采用传统输入轴悬挂支承时的载荷简单,由原来的扭转、剪力、弯矩三种载荷减少到扭转和剪力两种载荷,而且剪力载荷减少到不足原来的一半,第一级行星组及其轴承的受力状态得到较好的改善[8]。同时两处柔性支承的刚度比输入轴悬挂支承的刚度提高了2.5倍,有效减小了传动链的振动,提高了其可靠性。

1.2 紧凑型传动链的箱体悬挂支承方案

紧凑型传动链的箱体悬挂支承是齿轮箱的箱体通过法兰连接到轴承座或底座处,齿轮箱输入轴与主轴处采用补偿式连接,相当于箱体悬挂支承,可以简化为悬臂梁力学模型。

以5MW机组为例,紧凑型传动链的整体直径在Φ2.7m左右,整体长度一般在4m左右,约重75t,重心距输入轴前端面的距离约为总长的一半,大概2m左右,箱体壁厚约0.09m,输入轴外径约Φ1.43m,内径约Φ1.23m。

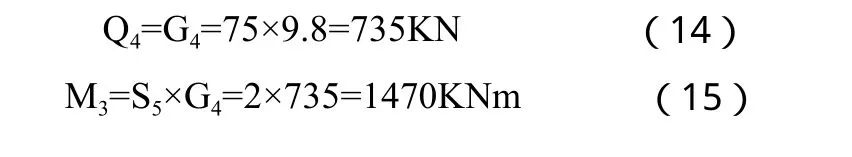

1.2.1 紧凑型传动链采用箱体悬挂支承的载荷分析

紧凑型传动链采用箱体悬挂支承或输入轴悬挂支承,都相当于悬臂梁的力学模型,箱体或输入轴的载荷都是传动链的自重G4及自重产生的弯矩M3,见公式(14)、公式(15),力学简图如图8所示。

图4 传统输入轴悬挂的力学简图

图5 传统输入轴悬挂的变形图

图6 两处柔性支承的力学简图

图7 两处柔性支承的变形图

1.2.2 紧凑型传动链采用箱体悬挂支承的变形分析

紧凑型传动链依然采用上面的方法进行简化,当采用输入轴悬挂支承时,将传动链以输入轴的尺寸和材料简化成材料均布的悬臂梁;当采用箱体悬挂支承时,将传动链以箱体的尺寸和材料简化成材料均布的悬臂梁。

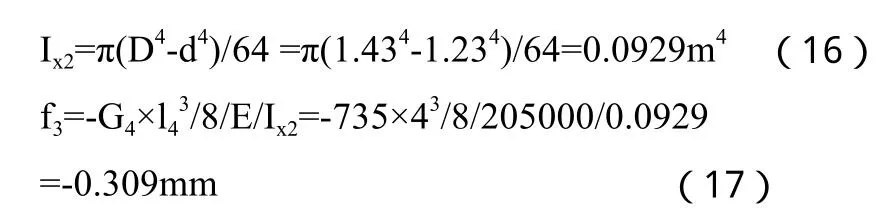

以输入轴的尺寸和材料简化的悬臂梁,假设悬臂梁的外径D是Φ1.43m、内径d是Φ1.23m,长度l4是4m,弹性模量E是205000N/mm2。传动链尾部的挠度计算见公式(16)、(17),力学简图如图9所示。

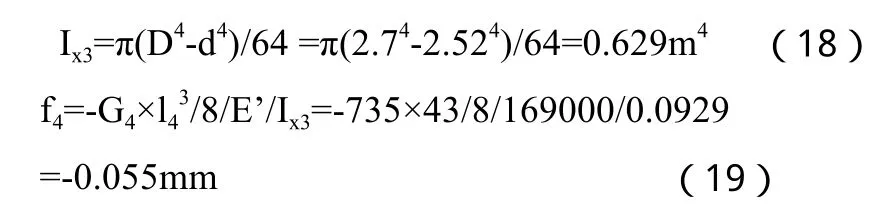

以箱体的尺寸和材料简化的悬臂梁,假设悬臂梁的外径D是Φ2.7m、内径d是Φ2.52m,长度l4是4m,弹性模量E’是169000N/mm2。传动链尾部的挠度计算见公式(18)、公式(19),力学简图如图9所示。

由以上分析可知,紧凑型传动链采用输入轴悬挂支承时输入轴承受了传动链的自重及自重产生的弯矩,而箱体悬挂支承时,箱体承受了传动链的自重及自重产生的弯矩,其输入轴与主轴采用补偿式连接,所以通过输入轴进入齿轮箱的载荷基本是纯扭矩,齿轮箱的载荷简单。此外,紧凑型传动链若采用传统的输入轴悬挂支承其尾部的挠度约是0.309mm,而采用箱体悬挂支承时其挠度约是0.055mm,紧凑型传动链刚度是传统的5.6倍。

可见,紧凑型传动链采用箱体悬挂支承时,通过输入轴进入齿轮箱的载荷基本是纯扭矩,齿轮箱载荷得到优化,降低了齿轮箱的设计难度[8-10],提高了齿轮箱的可靠性。同时箱体悬挂支承的刚度比输入轴悬挂支承的刚度提高了4.6倍,大幅降低了传动链的振动,提高了其可靠性。

2 结论

综上所述,中速比齿轮箱匹配中速永磁发电机的紧凑型传动链的支承重量大,处于后部的发电机的旋转振动会加剧整个传动链的振动,影响传动链的可靠性。针对这些情况,突破传统的齿轮箱输入轴悬挂支承的方案,紧凑型传动链采用两处柔性支承或箱体悬挂支承方案。

图8 箱体或输入轴悬挂的力学简图

图9 输入轴或箱体悬挂的变形图

当采用两处柔性支承时,齿轮箱的载荷得到优化,其输入轴和第一级行星架上轴承的受力状态得到较好的改善,同时传动链的支承刚度得到了有效提高。当采用箱体悬挂支承时,齿轮箱的载荷得到更好的优化,基本只有扭矩,降低了齿轮箱的设计难度,同时传动链的刚度得到大幅提高。总之,这两种支承方案都可以为紧凑型传动链优化载荷,提供更好的支承刚度,有效降低振动,提高其可靠性。

[1] Angelika Pullen, Liming Qiao, Steve Sawyer.Global wind 2008 report[R].2008.

[2] Aloys Wobben.WINDBLATT[Z].ENERCON GmbH, 2007.

[3] The WINDPOWER.Turbines list[EB/OL].

[4] 中国可再生能源学会.大功率风电机组技术现状及展望[D].2011年学术年会论文(风能),2011.

[5] G.Bywaters, V.John, etc.Northern Power Systems WindPACT Drive Train Alternative Design Study Report[R].2005.

[6] 成大先,等.机械设计手册第一卷[M].北京:化学工业出版社,2008.

[7] 刘鸿文,等.材料力学[M].北京:高等教育出版社,2011.

[8] 宣安光.对风力发电机组机械传动技术的探讨[J].电气制造, 2010(3):29-35.

[9] Engineering a 10MW Gearbox for Reliable Offshore Operation-European Wind Energy Conference 2010 (Warsaw) Track: NEW CONCEPTS FOR ONAND OFFSHORE Thursday, 22nd April 2010.

[10] Improving Wind Turbine Gearbox Reliability W.Musial and S.Butterfield National Renewable Energy Laboratory, B.McNiff McNiff Light Industry,Conference Paper NREL/CP-500-41548 May 2007.