渤海导管架结构裂纹评估方法与失效分析

纪蒙生 张延军 刘登辉 李风顺 运涛

(中海石油(中国)有限公司天津分公司,天津塘沽 300459)

1 引言

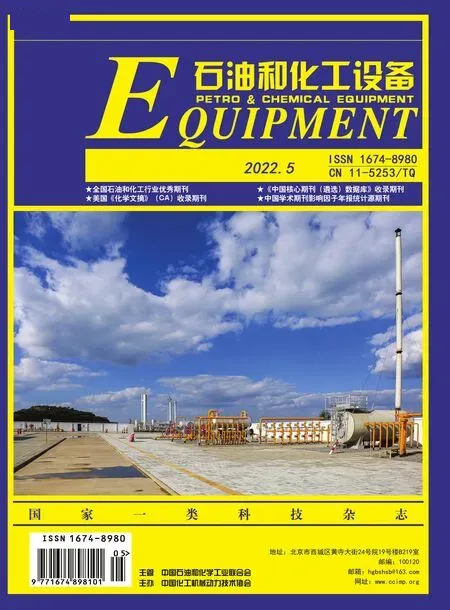

渤海某平台水深27.6 米;该平台导管架2005年安装, 2017 年水下检验发现部分节点出现裂纹,其中最严重的裂纹出现在水下-8米水平层井口区支撑杆件与A2 腿连接管节点以及附近另一平面管节点,分别标记为220 节点和214 节点,两个节点检测显示裂纹为贯穿裂纹如下图所示。

图1 导管架贯穿裂纹节点N220/N214

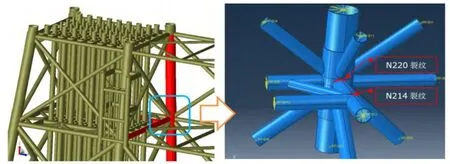

图2 导管架裂纹走向

2 裂纹产生原因分析

2.1 船舶长期锚泊产生的影响

基于应急响应日报信息,注意到该平台清理污油时平台南北两侧同时会锚泊7-8艘支持船舶进行潜水和污油收集作业,一般的配置为两侧各三艘潜水作业船+各一艘污油回收船。船舶锚泊方式一般为首锚锚固海底,双尾锚连接导管架桩腿,作业船舶撤离的海况条件为Hs=2.0m以上。根据记录,平台系泊船舶的时间为6月应急工作开始至封堵结束,作为敏感性分析,模拟七艘船舶持续锚泊4个月,采用简化的锚泊力计算方法对其影响进行模拟。根据分析,船舶持续锚泊对+8.5米水平层以及A/B轴立面结构主要节点的影响非常明显,其疲劳累积效应可能是导致立面结构节点裂纹初始裂纹的成因。计算结果显示这种锚泊呈现的整体效应对两个贯穿性裂纹处的应力存在直接影响,但由于应力较小其影响效果有限。

2.2 应急作业导致边界变化产生的影响

该导管架为封堵泥面漏点投放了大梁的沙袋覆盖了几乎整个区域,后通过沿桩腿布设灌浆管线至海底,对沙包间隙进行了灌浆作业。结合后期水下检验的观察,覆盖沙包/水泥的厚度约为1.2米。泥面水平层1轴和3轴间均被沙包和水泥覆盖。由此,导管架泥面层的支撑条件发生了变化,如由桩基础支撑变为泥面形成的浅基础支撑,根据模拟上述边界条件的独立结构分析,注意到边界变化对两个贯穿性裂纹位置的节点的疲劳寿命影响约2%。根据该分析可以理解底部边界的影响对目前报告的裂纹影响非常有限。

2.3 超设计生长海生物产生的影响

平台设计海生物厚度为15.4cm,根据水下检验报告显示,海域海生物生长速度很快,虽然经常进行海生物清理,不过最大检测海生物厚度还是达到25cm。随着海生物的增长,作用在结构上的波浪力会显著增加,从而影响结构节点的疲劳寿命。敏感性分析中采用22cm海生物进行分析。分析结果显示基于原设计的分析,不考虑其他因素影响,当海生物厚度从设计15.4cm增加至22cm在N220节点处疲劳寿命从87.5年降至27.1年;而N214节点疲劳寿命由则由165年减少到53.4年。参考前期针对海生物厚度的修改,其对疲劳寿命的影响则导致两个节点N220/N214寿命降至15.4/26.1年。

2.4 导管架封闭板式隔水套管结构波浪力产生的影响

该导管架结构的隔水套管支撑结构与传统渤海平台有明显差别,该结构隔水套管导向结构通过整体封闭板结构连城整体,在边界处通过管结构传递到导管架主结构,这种结构存在于水面上8.5米水平层和水下8米水平层。水面上的这种结构如果处于海浪通过区域,会导致波浪严重抨击以及明显的水平载荷增加,不过由于该平台预留了足够的气隙,故对水上封闭平板结构没有明显影响。而水下8米层的封闭整体板结构支撑则在1轴和2轴之间构成11.35x15.28m的平面封闭构造,面积约170多平方米。这种结构在波浪力计算时不符合传统小尺寸杆结构波浪力计算条件,需做大体积板结构考虑;考虑到结构与水平面平行,其主要影响将是垂直方向在波浪作用下的载荷,类似于SPAR平台的垂荡板结构;主要的波浪力为惯性力和粘性力。

根据DNV-RP-C205规范推荐的做法,本文对该结构在风浪中的载荷情况进行了模拟,通过对虚拟支撑梁修正Cm和Cd来模拟其在海浪中的真实响应,修正的Cd/Cm比传统杆结构的数值明显增加,进而导致结构载荷远大于采用杆结构。而其承受的载荷最终通过连接的边界梁系传递到主结构导致结构承受远大于传统导管架井口结构的子载荷,分析显示这种情况出现在静力分析中,更明显表现在结构疲劳分析结果中。

根据分析的结果,未考虑波浪作用于板的垂向作用,节点N214和节点N220的疲劳寿命分别为87.5年和165年。这两个节点的疲劳寿命在第二种情形中分别减小为2.48年和7.22年,在第三种情形中减小为3.43年和10.0年。若考虑隔水套管带来的遮蔽效应,节点N214和节点N220的疲劳寿命分别为3.61年和10.3年。若考虑所有隔水套管的横截面积,节点N214和节点N220的疲劳寿命分别为3.63年和10.4年。从敏感性分析的结果可以看出,考虑到封闭板式隔水套管支撑结构的波浪载荷,节点N220和节点N214的疲劳寿命显著减少,且小于其已服役寿命。

3 导管架结构强度分析

由于裂纹的出现,平台的结构完整性会收到直接的影响,尤其是两个大的贯穿性裂纹,直接影响平台在风暴作用下的承载能力,考虑到目前的大裂纹不能及时修复,需要评估其当前的结构状态,以确认在修复实施之前导管架平台的运行作业是否需要进行适当控制。

采用海洋工程结构非线性分析软件USFOS开展导管架强度分析。分析的模型由SESAM结构模型转换,分析中考虑了在位分析工况的所有载荷,包括自重,波浪流载荷等。

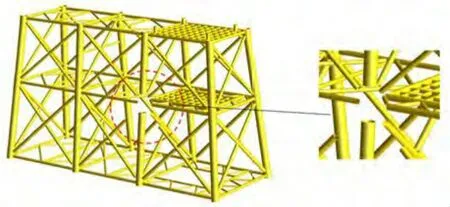

为模拟N220节点和N214节点失效的影响,在结构分析中将节点连接的所有结构设置为非结构件,使其不参与结构刚度,受损情况的结构模型见图3。

图3 导管架强度分析模型

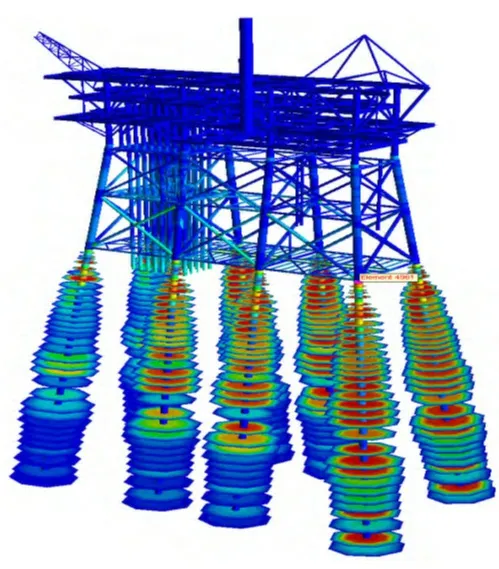

分析结果显示,该导管架结构的极限能力受桩的能力的影响,其失效模式是桩截面塑性失效,见下图。

图4 导管架剩余强度分析

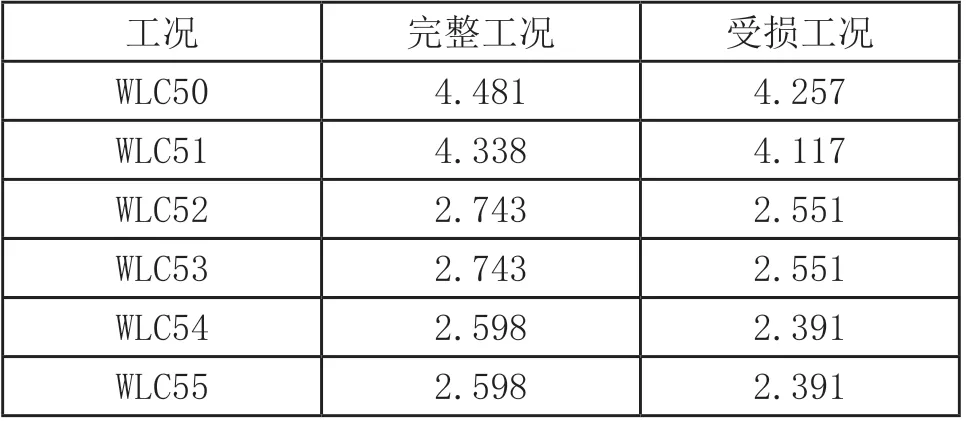

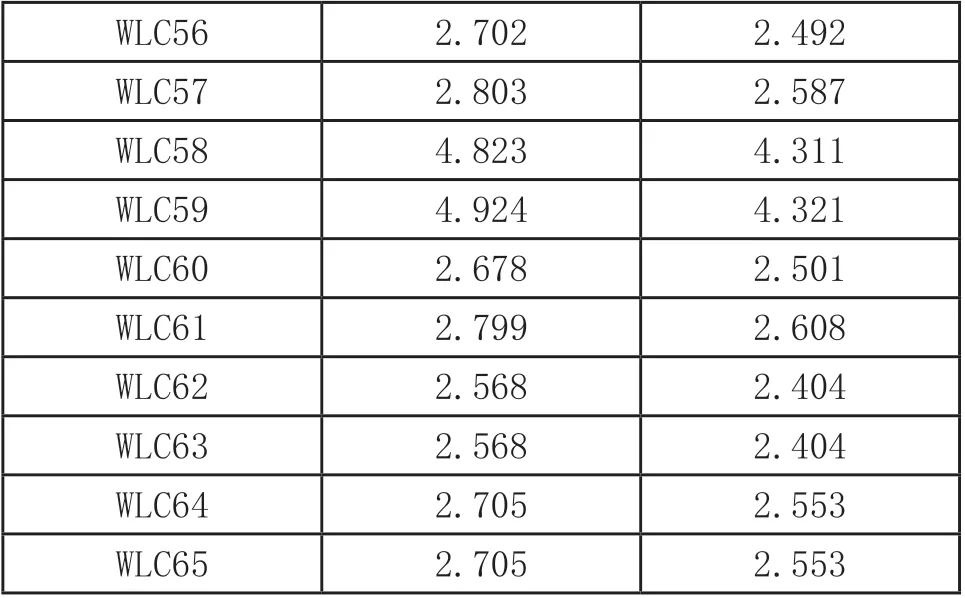

根据USFOS倒塌分析,在结构完整状态下,其结构能力指标RSR(剩余强度因子)最小为2.568;在结构受损情况下其RSR指标最小为2.391,相对完整结构有10%的结构能力下降,两种工况均为270度风浪条件下。

表1 剩余强度因子RSR

WLC56 2.702 2.492 WLC57 2.803 2.587 WLC58 4.823 4.311 WLC59 WLC60 WLC61 4.924 4.321 2.678 2.501 2.799 2.608 WLC62 2.568 2.404 WLC63 2.568 2.404 WLC64 2.705 2.553 WLC65 2.705 2.553

4 结论

根据导管架的静力和疲劳分析,包括一些敏感性工况分析的结果显示,造成N220和N214两个节点贯穿性裂纹的主要影响因素为隔水套管板式支撑结构在风浪中承相对较大的水动力载荷,造成问题节点处疲劳应力过大致使疲劳寿命非常小。

此外,应急动作(长期锚泊船舶等)等则可能是在节点热点处造成初始裂纹扩展的因素,而超预期的海生物生长情况(高于设计厚度)也在一定程度上加剧了疲劳载荷并增加了节点处疲劳损伤累积。