Kapton薄膜单轴拉伸中心撕裂性能研究

刘 岩,刘俨震

长安大学建筑工程学院,陕西西安710061

0 引言

为适应当前国防和航空事业的发展,完成我国各项深空探测任务,对高精度大型空间可展天线的需求越来越迫切。充气天线结构作为一种有前景的可折叠展开结构,代表着未来深空可展天线的发展方向之一[1~5]。充气天线在地面发射时为折叠收纳状态,收藏在整流罩内;待航天器进入空间轨道后,再由地面控制指令使其在空间轨道上按照设计要求逐步完成展开动作,最后锁定并保持为运营工作状态。当天线沿空间轨道运行时,其相对太阳和地球的位置、方向不断变化,周期性地经受太阳直射和进入地球阴影区。经历的高低温变化幅度可达-180~+180°C,而作为充气可展天线结构的反射面材料Kapton薄膜是美国杜邦公司生产的一种含有聚酰亚胺基的高分子聚合物薄膜,目前围绕Kapton薄膜的既有研究主要集中在材料物理成型、化学制备等方面[6~11],关于Kapton薄膜力学性能的研究很少。而反射面Kapton薄膜材料(以下简称Kapton膜材)是充气天线结构的最为重要的部分,其性能直接关乎结构安全。Kapton膜材的生产制备、反射面安装、老化、尖锐物的不慎刺划等往往使其产生一定的初始缺陷,而缺陷导致的应力集中会使得膜材很快发生撕裂破坏,最终造成充气天线结构彻底失效。因此该膜材撕裂性能的明晰是开展充气结构工程应用的一个先决条件。然而关于Kapton薄膜的撕裂性能至今未见相关报道,尚处空白阶段,其研究难以满足在航空航天领域的工程应用,亟待对反射面膜材在初始撕裂缺陷下的力学性能展开相关研究。本文对Kapton薄膜进行单轴中心撕裂试验,考虑不同切缝角度、不同温度工况对其单轴中心撕裂力学性能的影响,为该类膜材力学性能研究以及后续充气可展天线结构的实际工程应用提供参考。

1 单轴拉伸中心撕裂试验

1.1 试验材料及试件尺寸

试验采用的Kapton薄膜为美国杜邦公司生产,型号为100HN,可在极苛刻温度环境-269~400℃下安全使用,其相关基本参数如表1所示。

表1 Kapton基本参数Table 1 Basic par ameters of Kapton foil

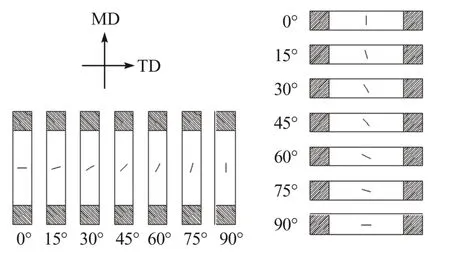

Kapton膜材参照塑料薄膜拉伸试验国家标准[12,13],采用切割样条法对Kapton膜材沿膜材长度方向和垂直膜材长度方向裁切矩形条状试样(如图1),按照图2所示均匀地在膜材卷每个方向上选取试样,距离整卷膜材端部大于等于3 m,距整卷膜材侧边部大于等于100 mm。考虑其应用于航天领域的充气天线时,处于极端恶劣的工作环境,过大的切缝长度会使天线精度严重降低,故切缝长度选取为5 mm,夹持端采用2 mm厚的铝片进行加固,试件的尺寸设置见图2。试件总长度为150 mm,宽度为25 mm,厚度25μm,夹持端长25 mm,有效拉伸区域为100 mm×25 mm。沿膜材机器展开方向(machined direction,MD)和与其垂直方向(transverse direction,TD)均设置7个切缝角度:0°,15°,30°,45°,60°,75°和90°,具体切缝角度如图3所示。

图1 带有切缝的Kapton膜材长条形试样Fig.1 Stripped specimen of Kapton foil with a kerf

图2 膜片试样裁剪取样Fig.2 Trimmed specimens for foil samples

图3 沿MD和TD条形试样切缝角度示意图Fig.3 Diagram of stripped specimens with kerf at different angles in MD and TD

根据充气天线结构的服役环境,并结合哈尔滨工业大学特种环境复合材料技术国家重点试验室的高低温承受范围,该试验温度共设置10种工况,分别为:-70,-40,-10,0,20,50,80,110,140,170℃。

1.2 试验设备及加载制度

试验设备采用INSTRON5965红外拉伸试验机(如图4),夹具采用手动楔形夹具,试验机最大载荷5 k N,配置引伸计测量标线间的应变,拉伸速率为10 mm/min,常速拉伸至破坏。每个切缝角度下各拉伸5个试件,以确保试验的可靠性,裁切好的拉伸试样如图5所示。试验带有高低温环境箱,高温环境采用电加热营造(如图6),低温环境采用液氮制冷(如图7),最终将环境箱中的温度调节至试验预设温度。试验开始时,在夹具中央夹紧试样,使其纵向中心线通过夹持面的中心线,保证拉力中心线通过试样的中心线。将膜片试样放入环境箱,待其达到目标温度后,保持20 min,使其恒温稳定后开启试验机进行试样的拉伸。拉伸初始时刻,首先对膜材进行预张拉,预张力大小约为3 N,接下来采用上述位移控制将试件常速拉伸至破坏,同步实时记录荷载-位移曲线。试验数据采集频率为20 Hz。

图4 红外拉伸试验机Fig.4 Infrared tensile testing machine

图5 拉伸前裁切好的试样Fig.5 Prepared specimens before tensile tests

图6 高温加热示意图Fig.6 Diagram of heating for high temperature

图7 液氮制冷低温示意Fig.7 Diagram of liquid Nitrogen for low temperature

2 不同切缝角度对膜材中心撕裂性能的影响

2.1 试验现象

在20℃(常温)的温度环境下,对MD和TD不同切缝角度的Kapton膜材试件进行单轴拉伸试验,旨在考察切缝角度对撕裂性能的影响。其拉断后试件如图8所示。

图8 断裂后试样Fig.8 Fractured specimens

加载开始后,初始裂缝随着荷载的增大而逐渐张开;荷载继续增大,裂缝端部应力集中开始向试件两侧发展,此时初始裂缝呈椭圆形张开;当荷载达到破坏荷载时,试件初始裂缝两侧的膜材被拉断,破坏截面呈现横向的“I”形。当初始切缝存在倾角时,切缝端部的材料承受拉应力与剪应力的共同作用,破坏截面呈现为“Z”字形张开。通过对拉断后的试件观察可以发现,切缝的扩展方向与切缝的初始角度无关,切缝的发展方向总是与试验仪器的加载方向垂直,该路径为材料发生撕裂破坏的耗能最低路径。同时在裂缝的发展过程中,切缝上下区域的膜材会发生向面外凸出的行为,这种现象被称为“面外屈曲”[14,15]。

2.2 不同切缝角度Kapton膜材的应力-应变关系

不同切缝角度下Kapton膜材单轴中心撕裂应力-应变关系曲线、应力-切缝角度、应变-切缝角度关系曲线结果如图9所示。

图9 不同切缝角度下Kapton膜材中心撕裂关系曲线Fig.9 The relationship curves for center tearing tests of Kapton foils with different kerf angles

Kapton膜材具有显著的非线性特征,力学性能上体现出各向异性[16,17],从图9(a)与(b)中可以得出,已有切缝缺陷的膜材的应力-应变关系曲线依旧具有非线性特征,中心切缝的角度不影响应力-应变曲线的走势,但对材料的极限抗拉强度和断裂延伸率有着不利影响。从图9(c)与(d)中可以得出,切缝角度为0°时,MD与TD方向的抗拉强度和断裂延伸率均最小,随着切缝角度的不断增大,抗拉强度与断裂延伸率不断增大,分析为:定义切缝在垂直于拉伸方向上的投影长度为等效切缝长度,在切缝倾角为0°时,等效切缝长度为5 mm,此时等效切缝长度最大,随着倾角增大,切缝的等效长度逐步减小,能够承担荷载的截面反而增大。当切缝倾角达到90°时,等效切缝长度为0,缺陷方向与试样拉伸方向一致,此时发生的破坏模式不再是裂缝的发展,而是同无切缝缺陷的试样一样,截面从切缝的两端突然被拉断,依旧呈现“Z”形断面。通过试验测得的Kapton膜材单轴拉伸强度和断裂延伸率,MD方向的抗拉强度为152.784 MPa,断裂延伸率为38.705%,TD方向的抗拉强度为160.291 MPa,断裂延伸率为92.837%。通过对图9中的数据曲线分析可知,中心切缝缺陷对材料力学性能的最不利影响发生在0°角切缝处,MD方向Kapton膜材的抗拉强度下降73.31%,断裂延伸率下降94.12%;TD方向Kapton膜材的抗拉强度下降75.72%,断裂延伸率下降97.37%。断裂延伸率εu计算如下

其中,L(mm)为试件拉伸后长度,L(0mm)为隔距长度。

在实际的工程应用中,结构的受力状况较为复杂,因此应尽量避免膜材出现裂缝缺陷。

3 不同温度对膜材中心撕裂性能的影响

Kapton膜材应用于航天领域,所处的工作环境极其恶劣,因此该组试验共进行10种温度工况下的Kapton膜材单轴中心撕裂拉伸,温度分别为:-70,-40,-10,0,20,50,80,110,140,170℃,中心切缝统一采用0°角裂缝,长度为5 mm,切缝方向垂直于试样拉伸方向,旨在考察温度因素对膜材中心撕裂性能的影响。对试验数据进行分析,结果如图10所示。

图10 不同温度下Kapton膜材单轴中心撕裂关系曲线Fig.10 The relationship curves for center tearing tests of Kapton foils at different temperatures

从-70℃到170℃,MD方向的抗拉强度从47.9 MPa降至30.8 MPa(图10(a)中应力-应变曲线的最后一个点),约减少35.7%,断裂延伸率从1.99%升高至3.99%,约增加100.5%;TD方向的抗拉强度从48.9 MPa降至28.1 MPa(图10(b)中应力-应变曲线的最后一个点),约减少42.5%,断裂延伸率从1.9%升高至4.34%,约增加128.4%,可见温度对Kapton膜材的中心撕裂强度和断裂延伸率都有着较大的影响。具体分析可以发现,在低温区段,随着温度从20℃降温至-70℃的过程中,随着温度的降低,近似弹性段的刚度逐渐增大,这表现为膜材逐步被低温“硬化”,在材料受拉产生破坏时,微观上表现为分子运动向高弹态过渡逐步进入玻璃态的剧烈转变,伴随着温度的降低,分子热运动大大减弱,分子间的连接键逐渐加强,受到外力时不易断裂。同时温度的降低也会使得材料韧性降低,脆性增强。具体在拉伸曲线上表现为近似线弹性段的刚度明显增强,塑性变形占比很小,以至于正要进入塑性段,中心撕裂的膜材被拉断。膜材被拉断时,撕裂强度随温度降低而逐步增大,断裂延伸率不断减小。在高温区段,随着温度从20℃升温至170℃,近似弹性段的刚度逐渐降低,这表现为膜材逐步被高温“烫软”。在材料受拉产生破坏时,微观上表现为分子运动向活化态剧烈转变,伴随着温度的提升,分子热运动加剧,分子间的连接键减弱,在有初始裂缝缺陷的前提下,受到外力时更加易于断裂。同时温度的上升也会使得材料韧性加强,在拉伸曲线上表现为近似线弹性段斜率显著降低,曲线逐步开始微弯曲,呈现出较为明显的塑性变形过渡段,且塑性流动阶段平台段越来越长。因此最终致使膜材被拉断时,撕裂强度基本上随温度升高而逐步降低,断裂延伸率不断地增大。

4 膜材撕裂理论

4.1 Griffith强度理论

上述的试验结果符合Griffith[18]强度理论的表述,该理论认为带有缺陷材料的强度总是低于不带缺陷的材料。一个内部没有缺陷的试样,拉伸时应力的分布是均匀的,通过应力表示如图11(a)所示。对于有缺陷的试样,在裂纹、杂质、空隙处存在不连续的约束,缺陷处是空腔,不受应力作用,但应力在试样内部是连续的,此时应力就会绕过缺陷堆积在缺陷的尖端(如图11(b)所示),产生应力集中现象,使局部的材料首先达到其临界断裂强度而产生裂纹的扩展,最终导致材料破坏。

图11 试样内部应力线分布Fig.11 Stress distribution inside the specimens

Griffith能量理论从能量平衡的观点提出了裂纹扩展的条件:当裂纹扩展释放出的弹性应变能等于新裂纹形成的表面能时,裂纹就会失稳扩展。

式中,dWe表示裂纹扩展释放出的弹性应变能,dWs表示裂纹形成新表面的表面能,dA表示新增裂纹面积。

一个厚度为t的板,中间裂纹长度为2a,无穷远处受到垂直于裂纹方向的拉应力为σ的作用,如图12所示。

图12 带中心裂纹的无限长板件受拉Fig.12 Infinite tensioned plate with a central crack

Griffith根据文献[19]的解得到了因裂缝的存在而释放的弹性应变能为

其中,E为弹性模量。

对于本试验试样,中心切缝在破坏之前,扩展的面积为dS=2tda,式中t为膜材的厚度(mm),a为1/2中心切缝长度(mm)。假设2γ为切缝扩展单位面积所需要的表面能,则相应的裂纹扩展形成新表面的表面能为

将(3)和(4)式带入(2)式可得

上式又可写为

G被称为能量释放率,是与材料性能有关的参数,是裂纹发展的驱动力,因此又被称为裂纹扩展力。弹性能释放率存在一个临界值,定义为GIC,当G≥GIC时,裂纹才会发展。由此可以得出裂纹扩展时的临界应力为

4.2 撕裂理论值与试验值对比

本试验的试样宽度较小,切缝的扩展阶段持续时间短暂,临界撕裂应力与最大撕裂应力相差不大,因此将最大撕裂应力视为切缝开始扩展时的临界撕裂应力,试验结果如图9(c)和(d)。通过单轴拉伸试验所测得MD方向的弹性模量为2 593.624 MPa,TD方向的弹性模量为2 122.661 MPa。将图9中得到的试验应力值代入(6)式,求解后取平均值得到临界弹性能释放率GIC,得到MD方向GIC=10.757,TD方向GIC=12.185。再代入(7)式求得裂纹扩展的临界应力的理论预测值,理论预测值与试验值的对比如图13所示。

从图13中可以看出撕裂理论能够较好地对Kapton膜材的单轴中心撕裂强度做出预测,对比图9与图13中的数据可得到,MD方向最大误差为5.83%,TD方向最大误差为6.15%。

图13 中心撕裂临界应力理论值与试验值对比Fig.13 Comparison between theoretical and testing values for critical stress of center tearing

5 撕裂断面形貌分析

图14所示为常温下Kapton膜材在0°,15°,30°,60°,75°,90°初始切缝角度下的断面形貌SEM图像。总体而言有初始切缝的Kapton膜材试件断面形貌同无初始缺陷的试件断面形貌有所差异。无初始缺陷的Kapton膜断面(如图14(a)所示)形貌是典型的脆性断裂,而有初始切缝的Kapton膜材断面兼具脆性断裂和韧性断裂的特点,且具有不同角度切缝的膜材断面形貌又表现出一定的差异性。

图14 Kapton膜在不同初始切缝角度下的断面形貌Fig.14 Fracture appereance of Kapton foils under different initial kerf angles

当初始切缝角度为0°时,试件断面形貌整体呈片层状结构,具有明显的拔丝现象,呈现为颗粒状分布,其他区域则较为光滑平坦;随着初始切缝角度的增加,断面上的拔丝现象逐步淡化,同时韧窝和裂纹条痕开始突显,条痕呈现出一定的台阶状肋形分布;当初始切缝角度为90°时,拔丝现象进一步减弱,断面基本不再有较大的肋形条痕,其形貌呈现出细密的河流花样。

当初始切缝角度在0°~75°间(图14(b)~(g)),荷载沿试件拉伸方向施加与裂缝发展方向垂直,表现为法向应力,在加载过程中发生的“面外屈曲”会对裂缝施加面外的剪切应力,该加载情况为混合加载模式Ⅰ-Ⅲ[20],形成的断口表面既非光滑也非连续,典型如图14(g)中裂纹所示,呈现台阶状的弯曲条痕。加载时,初始切缝两端处于法向应力和剪切应力的共同作用下,剪切应力使得分子间的内聚力屈服,导致分子链的相对滑移;法向应力使得分子主链强度破坏,导致主链的断裂,上述两种破坏模式共同作用下导致裂纹的扩展。结合0°至90°切缝角度断面形貌上的差异以及两种断裂模式之间的联系,分析可得试件在较小的初始切缝角度时,裂纹的扩展主要取决于分子链的相对滑移;随着初始切缝角度的增大,剪切应力逐渐减弱,分子主链的断裂逐步取代分子链的相对滑移成为裂纹扩展的主要模式。正是由于两种破坏模式的共同作用,使得Kapton膜材中心撕裂断面形貌呈现出兼具脆性断裂和韧性断裂的特点。

6 结论

以Kapton薄膜材料为研究对象,选取7种中心切缝角度和10种温度工况进行参数组织,对其进行单轴中心撕裂试验,获取了不同切缝角度和不同温度下的应力-应变曲线并对其破坏机制进行了探讨,具体结论如下:

1)不同切缝角度下,Kapton膜材发生的中心撕裂破坏,是由于切缝的端部存在应力集中,导致裂缝发展最终形成的材料破坏;拉伸过程中伴随着相邻切缝的“面外屈曲”,0°角切缝断面为横向“I”字形,有倾角切缝断面呈现为“Z”形截面;切缝角度为0°是最不利情况,随着切缝的角度的增大,等效切缝长度逐渐减小,Kapton膜材的撕裂强度和断裂延伸率均有所提高,但依旧远低于对Kapton膜材正常的力学性能。

2)不同温度下,Kapton膜材MD方向和TD方向的中心撕裂强度和断裂延伸率均有所差异。高温区,膜材微观上表现为分子运动向活化态剧烈转变,伴分子热运动加剧,分子间的连接键减弱,受到外力时易于断裂;低温区,材料微观上表现为分子运动向高弹态过渡逐步进入玻璃态的剧烈转变,分子热运动大大减弱,分子间的连接键逐渐加强,温度的降低也会使得材料韧性降低,脆性增强。

3)在扫描电镜下观察不同初始切缝角度下的撕裂断面,发现有初始切缝的试件的撕裂断面形貌兼具脆性断裂和韧性断裂的特点,并结合破坏模式对上述特点进行了阐释。

4)基于Griffith强度理论提出的计算膜材撕裂强度的方法,能够较为准确地预测出膜材在各等效切缝长度下的膜材撕裂强度,对Kapton膜材在实际工程中的应用具有一定的参考价值。