煤矿带式输送机的特性及电气节能技术的应用研究

唐印伟

(黑龙江龙煤集团鹤岗矿业有限责任公司,黑龙江 鹤岗 154100)

基于变频调节的PLC 控制系统,可以根据带式输送机当前的工作状况灵活调节电源频率,进而改变电机转速,让输送机以最佳的速度运行,从而让带速和运量实现最佳匹配,达到电能利用率最大化的效果。另外,在满足电气节能要求的基础上,还能使带式输送机始终保持最佳工况运行,对减小机械损耗也有一定帮助。

1 煤矿带式输送机的特性分析

1.1 带式输送机的张力特性

分析带式输送机的张力特性,进而控制起动、制动加速度,对节约设备运行能耗和改善动态性能有积极帮助。实践表明,普通驱动设备很难做到线性调速;而使用变频起动装置,则能满足线性调速需求,避免起动、制动过程中输送带持续波动,张力特性良好,对改善输送带张力性能和实现电气节能有积极影响。

1.2 带式输送机的负载特性

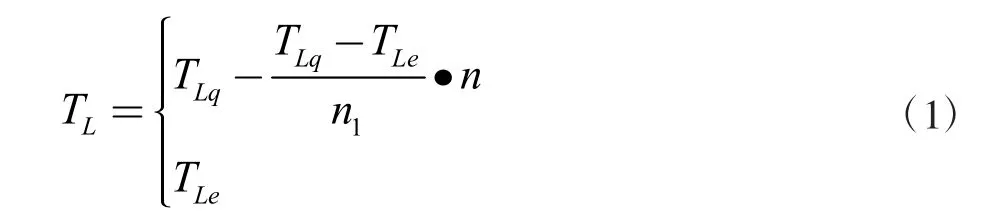

带式输送机的运行负载由多种力共同组成,比如静态阻力、运行阻力以及转动惯量等。其负载特性可用公式表示:

式(1)中,TLq与TLe分别表示输送机运行时的最大负载力矩和额定负载力矩,单位为N/m-1;n1为输送机满额运行下的转速,单位为rpm。只有带式输送机的电机转速为n1时,运行负载才能达到恒力矩,此时设备运行效率最高。

1.3 带式输送机的软启动特性

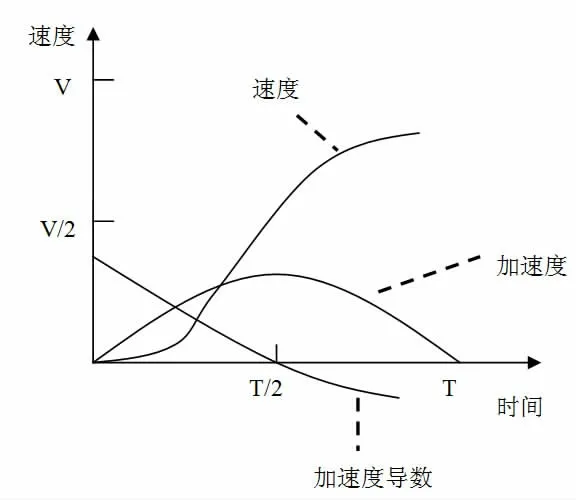

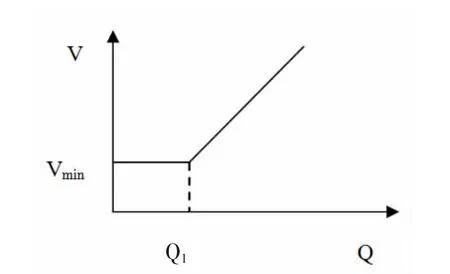

如上文所述,输送带是具有一定张力的弹性体,在起动加速和制动减速时都会出现不同程度的弹性变形。变形时产生的动能会转化为张力波存在于输送带中。其中,起动时加速度越大,输送带变形越明显,震荡也会更加严重,从而导致输送机在起动、制动时出现抖动。在频繁起停后将会严重影响设备的工况,为避免此类问题必须要采用“软启动”。所谓软启动,即在不同负载(尤其是重载)情况下,能够使电动机克服系统惯性稳定起动,这样在起动时加速度缓慢增加,起动惯性力较小,不至于对设备零件造成破坏影响。软启动的速度曲线如图1 所示。

图1 软启动速度曲线

图1 所示的速度变化可用函数式表示:

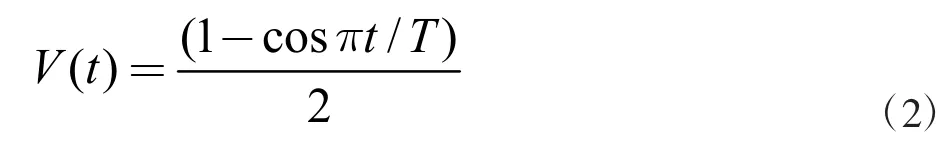

为减少带式输送机启动前后输送带从松弛到紧绷时的冲击力,需要在启动阶段设置一个时间延迟段,该阶段的实际带速通常为设计带速的20%-30%。这样就能保证输送机能够以最小加速度完成起动,从而将启动张力降至最低。时间延迟段的速度变化可用分段函数来表示:

将式(3)求导后可以得到加速度曲线模型,如图2 所示。

2 带式输送机的电气节能技术分析

2.1 影响输送机功率的因素

由于带式输送机是依靠电机提供驱动力,在运转时需要克服各种阻力,根据阻力产生位置、受力方式的不同,可以将其分为以下3 类:

第一是基本阻力。通过分析受力点可以发现,该阻力集中分布于输送带的中上部。其中,输送带与托辊之间的压线阻力是构成基本阻力的主要因素。另外,当输送带上有煤炭等重物时,重力在输送带上产生一个向下的分力,与电动机提供的驱动力正好相反,由此产生了压陷阻力。

第二是倾斜阻力。煤矿生产中所用的带式输送机通常为倾斜放置,倾斜角度越大的情况下,电机做功需要克服的倾斜阻力(Wq)越大,可通过下式表示:

式(4)中q 为物料的线密度,单位为kg/m;g 为重力加速度,这里取9.8m/s2;li表示输送带各区段的长度,单位为m;αi表示输送带的倾斜角度,单位为°。

第三是附加阻力。例如煤块掉落到输送带上时,由于煤块在水平方向上的速度远远小于输送带的转动速度,因此在煤块掉落到输送带后,必然会产生相对摩擦,这种摩擦阻力就是一种附加阻力。

2.2 科学设置带速与运量

在带式输送机正常工作时,能够影响其功率的因素有多种,这里只分析输送带的速度和运输量2 个指标。研究表明,当带式输送机的运量为定值时,随着功率的增加,带速也会加快,即P 和V 呈正相关。从这一角度来看,可以通过减慢输送速度来达到降低功率、节约能耗的效果。但是在实际生产中,降低带速意味着产能下降,显然不符合煤矿企业追求高效率作业的目标。因此,如何在节能效益和生产效率之间达到寻求最佳平衡点,成为带式输送机电气节能技术需要解决的关键问题。当带式输送机处于满载状态时,则基于q 的带速和运量关系可表示为:

由上式可知,若输送机运量为0,则带速也为0,即输送机为停机状态。但是实际生产中基于设备安全考虑,频繁的起动、制动会缩短设备寿命,因此带速不能为0。如果带式输送机为空载,或者其运量远小于额定负载,这种情况下可以直接取带速的最小值(Vmin),此时输送机V 和Q 的关系如图3 所示。

图3 V-Q 关系曲线

上式中V 与Q 的关系可转化为:

在满足煤矿企业正常生产需要的前提下,使输送机的V 和Q 匹配,进而能够达到效率最优、节能最佳的运行效果。

3 带式输送机电气节能控制系统的设计和应用

3.1 输送机电气节能控制方案

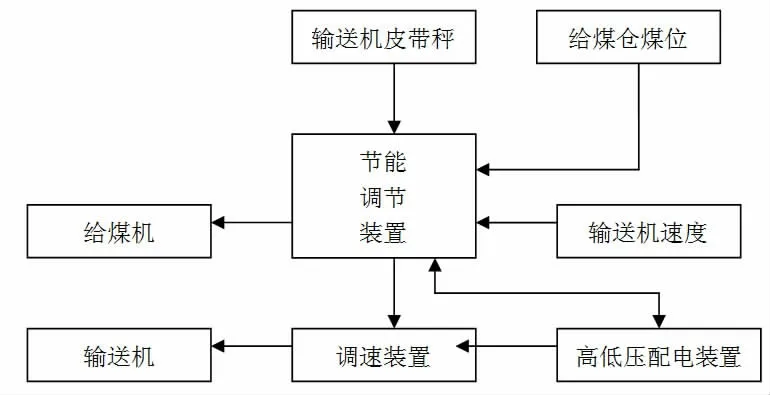

本文设计了一种适用于带式输送机的节能调速装置。在煤仓内设置料位计,可实时监测煤量变化,并将煤量信息实时反馈给工控机;工位机同时还会收集皮带秤等信息,在信号分析基础上判断输送机的当前运量是否达到设计运量。如果当前运量较低,则发送加速信号,并控制执行机构提速。每隔一段时间执行一个循环判断程序,直到判断结果出现“实际运量=设计运量”后停止增加,从而实现输送效率最大化。整个电气节能控制流程如图4 所示。

图4 输送机电气节能框图

调速驱动装置是带式输送机电气节能控制系统的核心,除了要保证在设计运量下满足带速要求外,还必须根据运量的动态变化灵活调节转速,保证带速与运量始终匹配。传统的限矩型或调速型液力耦合器驱动装置无法满足这一需求,因此本文选择了变频装置,可以按照理想的“S”曲线实现软起动、软停车,从而达到电气节能效果。

3.2 输送机电气节能控制系统的硬件设计

3.2.1 单片机控制模块

本系统采用模块机结构设计,保证在煤矿生产现场复杂环境下也能稳定、可靠运行。利用I/0 端口与现场数据采集设备相连,可以将采集到的现场数据同步反馈给单片机。输入模块包括2 部分,其一是直接输入信息,如给煤机状态信息、输送机启停信息等;其二是保护装置工况信息,如跑偏检测、堆煤检测、温度检测等。输出模块包括给煤机控制信息、输送机带速信息和运量信息,以及电机电流信息等。

3.2.2 输送机保护装置

为保障输送机电气节能控制系统的可靠运行,设计了若干保护装置。主要包括以下几类:(1)速度传感器,主要用于超速保护。速度传感器位于输送带下方,在滚筒随皮带转动时,每隔一段时间磁头经过一次传感器。传感器可以将其转换成速度值,并反馈给单片机。单片机通过对比当前速度和设计速度,如果当前速度>设计速度,即判断为超速,然后由单片机发送调速指令,使速度降低。(2)智能跑偏开关。该开关安装在输送带的一侧,可以随时检测输送带的位置信息。当偏移量超过最大设定值时,立即进行报警。同时单片机根据偏移方向、偏移量,发送调节指令,使其重新回归正常。(3)其他保护装置。本系统中还设计了堆煤传感器、超温洒水装置、声光报警装置等,可以进一步丰富获取到的前端信息,对提高保护控制效果有积极帮助。

3.3 输送机电气节能控制系统的软件设计

该系统软件程序可实现启动预告、延时测量、自动调速等功能。其中主程序如图5 所示。

图5 控制系统主程序流程图

如图5 所示,主程序起动后,首先完成系统初始化并发送起动预告,随后根据系统自检情况执行一个判断程序“系统保护是否正常”。如果系统各项保护装置均正常,则继续执行后续程序,否则报警并终止程序。完成启动后,有1-5 秒不等的延时,然后开始测量输送带的运行速度,并将监测到的实时运速与设计运速对比。若满足调速要求,则缓慢加速或减速,达到设定速度后维持该速度运行。

3.4 输送机电气节能系统应用效果

3.4.1 电气节能效果

某煤矿企业的1 台带式输送机,改造前以每年1.5Mt/a 的产量计算,消耗电能为3.53×106kWh,能耗较高。在应用变频调速电气节能控制系统后,输送机额定运量为357t/h,最佳匹配带速为1.98m/s,电动机功率为460kW,改造后输送机的能耗(W)为1.92×106kWh。对比来看,应用电气节能系统后每年可节省电量1.61×106kWh,节能效率(η):

η=1.61/3.53×100%=45.6%

3.4.2 输送机机械损耗

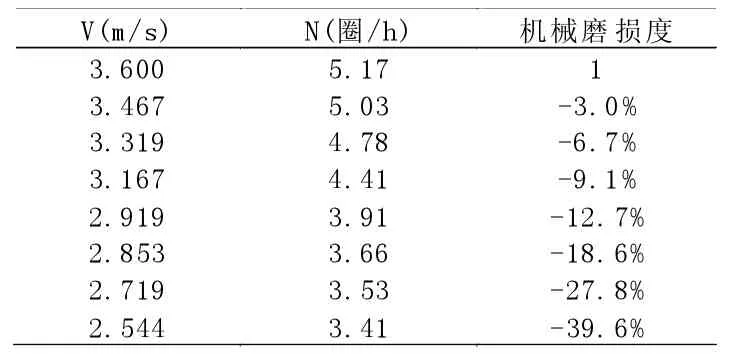

带速越高的情况下,输送机损耗越大。实验中统计了不同转速下机械磨损度,如表1 所示。

表1 输送机机械损耗表

结合表1 数据可知,当输送机带速较高时(3.467m/s),运行圈数较多,机械磨损程度较为严重(-3.0%);随着带速逐渐降低,机械磨损程度也减轻。在带速降低至2.544m/s 后,相同时间内机械磨损度仅为-39.6%。由此可见,维持低转速运行对延长设备寿命有积极效果。

结束语

对于煤矿企业来说,在保证带式输送机满足正常生产需求的前提下,最大程度上节约电能,才能维护自身效益。本文设计的一种基于变频调速软启动的电气节能控制系统,可以使带速和运量始终处于最佳匹配状态,从而达到理想的节能效果。同时,在满足生产需求的情况下维持较低带速,还能减小机械损耗,符合煤炭企业利润最大化的目标。