热镀锌DP980镀层/基板界面显微结构分析

朱 敏,金鑫焱,陈 光

(宝山钢铁股份有限公司 1.宝钢湛江钢铁有限公司,广东 湛江 524072;2.中央研究院,上海 201999; 3.制造管理部,上海 201999)

在钢板表面镀覆一层锌是提高耐蚀性的有效方法。带钢连续热镀锌一般是将经过连续退火后的带钢浸入含有一定量Al的熔融锌液中,再利用气刀控制合适的镀层厚度。当带钢浸入锌液时,锌液中的Al首先和钢板表面的Fe反应生成组成为Fe2Al5或Fe2Al5-xZnx的Fe-Al金属间化合物。镀层/基板界面位置的Fe-Al金属间化合物可以有效延迟或者抑制镀层/基板界面上形成脆性的Fe-Zn相[1],因此被称为“抑制层”。另外,镀层/基板界面位置的抑制层也是保证镀层/基板界面附着性的重要组织,若由于带钢在浸入锌锅前发生表面氧化等原因导致未形成连续致密的抑制层,则会出现镀层附着性不符的问题。

影响热镀锌带钢镀层/基板界面抑制层的因素有镀液Al含量、镀液温度、带钢入锌锅温度、浸镀时间等,同时也受带钢表面状态的影响。MCDEVITT等[2]在热镀锌Nb-Ti无间隙原子(IF)钢和添加P、Mn的Nb-Ti高强IF钢上观察到了抑制层中同时存在Fe2Al5相和FeAl3相,且发现带钢中添加的P、Mn在表面的富集,不仅降低了抑制层的形成速率,而且延迟了抑制层的形成和生长。BARIL等[3]研究发现镀液Al含量对超低碳(ULC)钢的抑制层有显著的影响,当Al含量大于0.15%时,会形成具有两层结构的、完整的抑制层。与铁基体相邻的底层为细小的等轴晶,与锌层相邻的顶层由细小的等轴晶和择优生长方向平行于基板表面的粗大晶粒组成。CHEN等[4]通过Ti-IF钢热镀锌模拟试验,同样观察到了下层晶粒细小且致密、上层晶粒粗大且不致密的两层抑制层结构。当带钢浸入含0.2%Al的锌液时,FeAl3相首先在镀液/基板界面上形成,之后FeAl3相通过扩散逐渐转变为Fe2Al5Znx相,随着时间延长,Fe2Al5Znx相进一步生长,最终形成两层结构的抑制层。DUTTA等[5]研究发现带钢入锌锅温度对Fe2Al5抑制层的初始形核率及钢板表面Fe2Al5颗粒的覆盖率有显著的影响,提高带钢入锌锅温度有助于促进致密抑制层的形成。

随着汽车轻量化需求的不断提高,先进高强钢(AHSS)的开发与应用越来越受到关注[6]。为了获得更高的强度及相同强度级别下更高的成形性,AHSS中通常需要添加较高的Si、Mn等合金元素。由于Si、Mn合金元素会在退火后的带钢表面形成SiO2、MnO、Mn2SiO4等各类氧化物,氧化物阻碍了锌液中的Al和钢板表面的Fe形成Fe-Al抑制层,从而对热镀锌AHSS提出了可镀性的挑战[7-11]。

针对热镀锌AHSS镀层/基板界面抑制层已有的一些研究,不仅发现了钢板表面氧化物的变化会影响抑制层的形成,还发现了镀液中的Al会还原表面氧化物。KIM等[12]研究发现590MPa TRIP钢表面的Mn2SiO4比SiO2更容易被镀液中的Al还原,从而可以形成更多的抑制层,获得更好的可镀性。WANG等[13]在C-Mn-Cr和C-Mn-Si双相钢的抑制层中检测到了MnCr2O4、Mn2SiO4、Al2O3等氧化物,同时还观察到不同区域的抑制层存在厚薄及晶粒大小差异。在表面无氧化物覆盖的位置,Fe2Al5-xZnx快速形核,并有较长的时间长大;而在有氧化物覆盖的位置,铝热还原反应消耗了镀液中的部分铝,影响了Fe2Al5-xZnx的形核和长大。 ASLAM等[14]研究了成分为0.1%C-1.75%Mn-0.19%Si的热镀锌双相钢镀层/基板界面的抑制层,发现一层连续的Fe2Al5或者Fe2Al5-xZnx直接在基板表面连续的、约20 μm厚的MnO表面形成,认为可能是基体中的Fe通过孔隙状的MnO或者氧化物晶界等位置向外扩散形成,或者是通过Al还原MnO形成。SAGL等[15]虽然观察到了镀液中的Al还原MnO的直接证据,但认为铝热还原对可镀性的改善作用不大,认为局部Fe-Al金属间化合物生长促使表面氧化物剥落或嵌入抑制层对可镀性的改善作用更大,因此控制表面氧化物的形貌更重要。

目前对更高合金成分、更高强度的热镀锌超高强钢(UHSS)抑制层的报道并不多。为揭示超高强钢在热浸镀时镀液与基板之间的反应,本文以连续热镀锌线生产的成分为0.07%C-2.5%Mn-0.36%Si的热镀锌DP980为研究对象,采用聚焦离子束显微镜(FIB)和透射电镜(TEM)等研究了镀层/基板界面位置抑制层的显微结构。

1 试验材料及方法

试验用热镀锌DP980产自宝钢超高强钢热镀锌机组,钢板成分主要含有0.07%C、2.5%Mn、 0.36%Si(均为质量分数),钢板厚度为1.4 mm,抗拉强度≥980 MPa,断裂延伸率≥10%。表面镀层为热镀纯锌,镀层设计质量为60 g/m2(单面),热浸镀时锌液含0.2%Al(质量分数),锌液温度为460 ℃,带钢入锌锅温度为470 ℃。采用180° 0T折弯的方法检测镀层的附着性,确定镀层附着性良好。

使用LECO 750A辉光放电发射光谱分析仪(GD-OES)对热镀锌钢板进行元素深度分析,关注镀层/基板界面Al元素的深度分布。使用添加六次甲基四胺缓蚀剂的5%(体积分数)盐酸溶液溶掉试样表面的锌层,保留镀层/基板界面的抑制层,在Zeiss EVO MA25扫描电镜(SEM)下观察基板表面抑制层形貌,对不同形貌的区域进行表面能谱(EDS)分析。使用GD-OES对溶锌后的试样表面进行元素深度分析,关注基板表面Al、Mn、Si等元素深度分布。

采用常规金相方法制备截面金相,并在SEM下观察截面形貌。使用FEI Scios 600i双束聚焦离子束显微镜(FIB)制备热镀锌钢板截面透射电镜(TEM)试样,使用Ga离子束轰击试样,获得厚度约100 nm的薄片试样,在JEOL 2010 F透射电镜下观察镀层/基板界面位置抑制层形貌,并进行能谱分析。重点关注镀层/基板界面位置的Fe-Al抑制层及Si、Mn氧化。

2 试验结果

镀锌钢板GD-OES检测结果如图1所示,图中包括Zn、Fe、Al及Mn、Si等5个元素。在Zn和Fe元素曲线相交的位置(深度约11 μm),Al元素的峰值约1.1%,据此判断该试样在镀层/基板界面上形成了比较充分的Fe-Al抑制层。

图1 镀锌钢板表面元素深度分布Fig.1 Depth profiles of the galvanized steel sheet

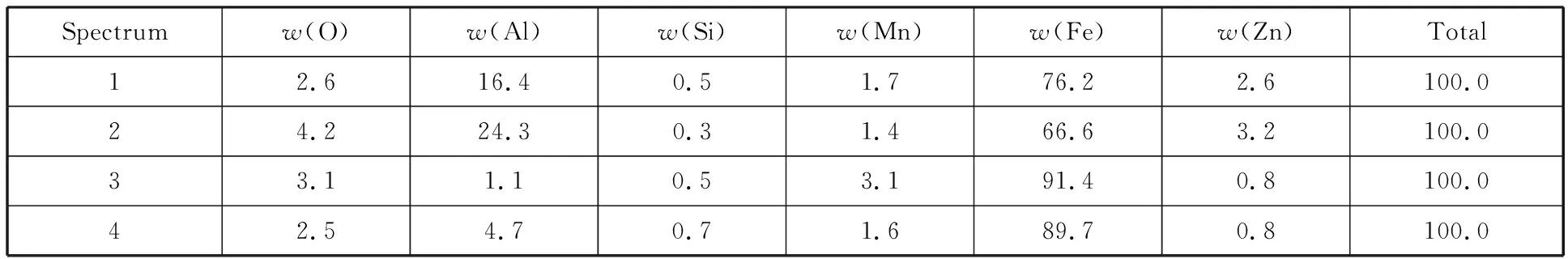

溶锌后基板表面抑制层形貌如图2所示。在较低的倍数下(图2(a)),抑制层看上去是比较连续、均匀、致密的,并未出现较大面积无抑制层的区域,也并未显示出不同位置抑制层晶粒生长受下方基板晶粒取向影响的形貌。在较高的倍数下(图2(b)),可观察到抑制层由无数细小的、无序生长的颗粒组成,颗粒的长轴方向长度不足2 μm,且不同区域抑制层颗粒的疏密程度有差异。图2(b)中标记的4个位置的能谱点分析半定量结果如表1所示,4个位置都能检测到Al元素,但Al含量有显著差异。位置1和2的Al含量较高,且含有少量的Zn,根据已有的抑制层文献[13]判断,可确定是Fe2Al5-xZnx颗粒。位置3和4的Al和Zn含量均较低,该位置虽然观察不到抑制层颗粒但仍可检测到少量Al。

表1 图2(b)中不同位置能谱半定量分析结果Table 1 Semi-quantitative results of the EDS analysis for the spectra in Fig.2(b) %

图2 溶锌后基板表面抑制层SEM形貌 Fig.2 SEM morphology of the inhibition layer after the zinc coating was stripped off

溶掉锌层后基板表面2 000 nm深度范围内Fe、Al、Zn、O及Mn、Si元素深度分布曲线如图3所示,图中同时标记了曲线上部分特征点。在深度为138 nm的位置,Zn含量降为0,而该位置的Al含量约为18%,直至深度为426 nm时,Al含量下降至约0.5%,这说明原镀层/基板界面位置的Fe2Al5-xZnx抑制层厚度方向上成分存在差异,靠近镀层的抑制层Zn含量更高;图3(b)显示,在深度约140 nm的位置,Mn、Si元素曲线上同时出现了局部峰值,在图3(a)相同的位置,O元素曲线上也出现了局部峰值,因此判断该位置存在Mn-Si复合氧化物;0.9%的峰值高于基体的Si含量,但低于基体的Mn含量,且在深度约200~1 500 nm的范围内,Mn含量明显低于基体的Mn,可见基板次表层的部分Mn在退火时扩散至表面形成了外氧化,因此在次表层形成了贫锰层。

图3 溶锌后样板表面元素深度分布曲线Fig.3 Elemental depth profiles of the sample after zinc coating was stripped off by dilute HCl

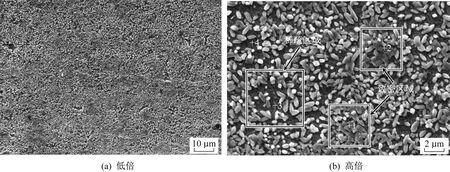

常规金相方法制备的截面金相扫描电镜背散射电子像(BSE)如图4所示,在图4(b)相对较高的倍数下,可观察到镀层/基板界面位置存在一薄层颜色较深的Fe-Al抑制层,局部可观察到尺寸相对较大的颗粒。FIB制备的截面TEM形貌如图5所示,可观察到镀层/基板界面上存在连续的抑制层,但抑制层的厚度并不均匀。局部较厚的位置约500 nm,对应图2(b)所示相对较粗大的抑制层颗粒;较薄的位置不足100 nm,对应图2(b)中无粗大抑制层颗粒覆盖的区域。上述特征不仅和图2(b)所示抑制层的表面形貌具有很好的对应性,而且证实了图2中位置3和4能谱分析检测到的Al元素也是Fe-Al抑制层。由此可见,参考热镀锌Ti-IF钢和ULC钢的两层结构[3-4],热镀锌DP980的抑制层也具有两层结构,其中与基体相邻的“下层”为连续的细晶粒Fe-Al层,与镀层相邻的“上层”是不完全连续的粗晶粒Fe-Al层。

图4 截面背散射电子像Fig.4 Back scattered electron image of the cross section

图5 FIB制备截面试样TEM形貌Fig.5 TEM morphology of the FIB prepared cross section specimen

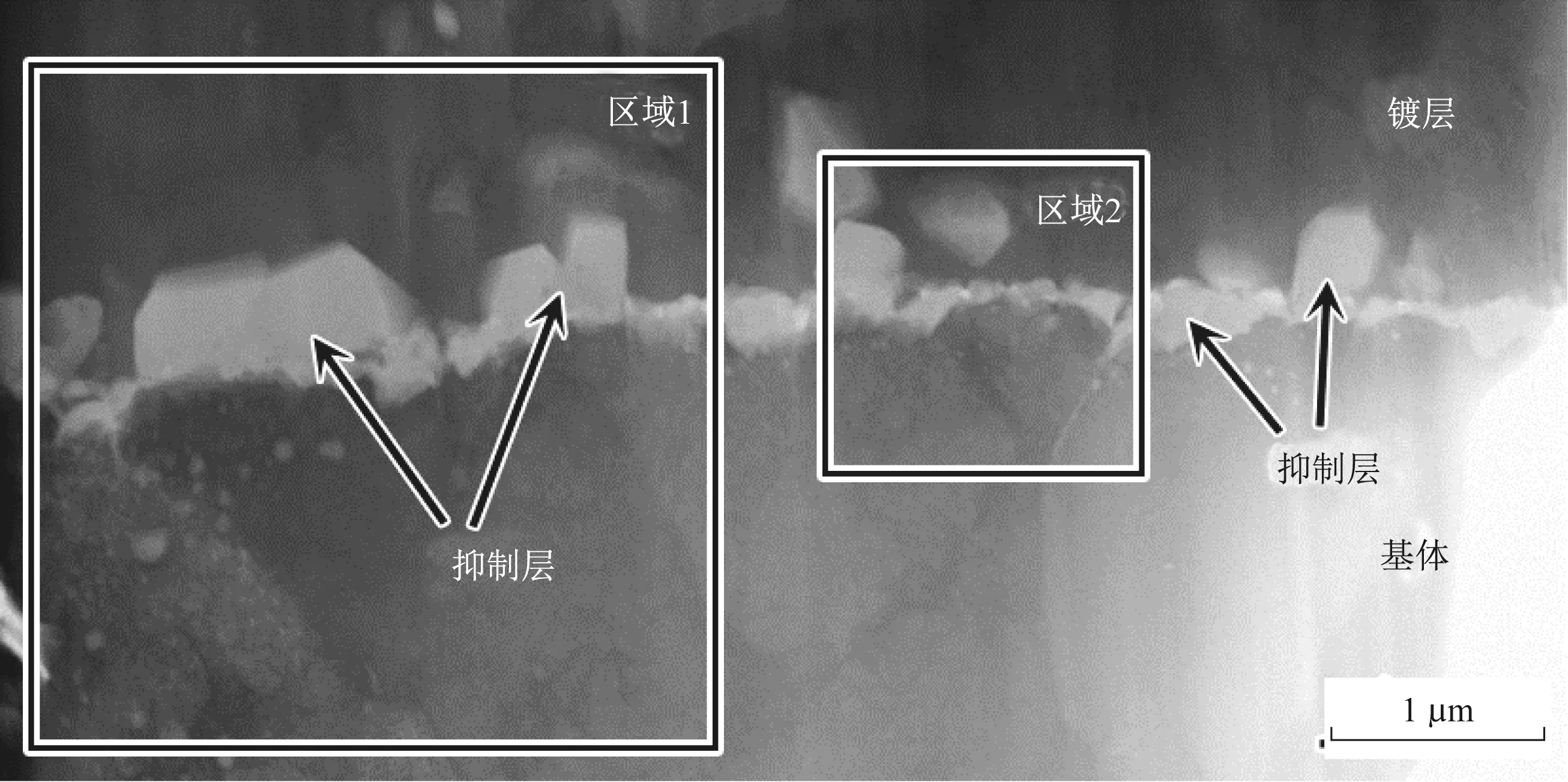

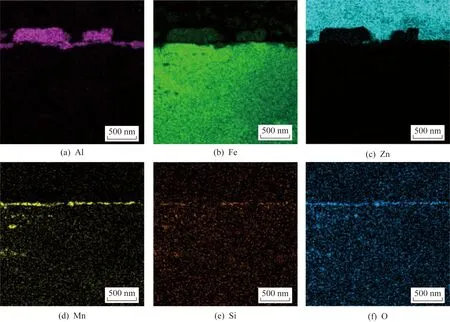

图5中矩形区域1和区域2的元素面分布结果分别如图6和7所示。除确认镀层/基板界面位置存在成分为Al、Fe及少量Zn的抑制层外,还观察到了界面位置存在Mn、Si、O。相对而言,界面上Mn的富集比Si更显著,这可能是因为基板中Mn含量明显高于Si,从而退火带钢表面Mn外氧化更多的缘故。

图6 图5中区域1元素面分布Fig.6 Elemental mapping of the area 1 in Fig.5

为了更清楚地展示Mn-Si氧化物和Fe-Al抑制层的相对位置,使用图像软件分别将图6和图7中的Al和Mn元素面分布图进行叠加,结果如图8所示。可见,以Mn为主的界面氧化物并非完全位于抑制层下方,而是位于抑制层的“中间”位置,从而将抑制层分成了上下两层。虽然界面上的氧化物存在局部不连续的位置,但不连续的位置并不和上方抑制层厚的区域一一对应。

图7 图5中区域2元素面分布Fig.7 Elemental mapping of the area 2 in Fig.5

图8 Al和Mn元素面分布叠加图Fig.8 Overlay mappings of Al and Mn element

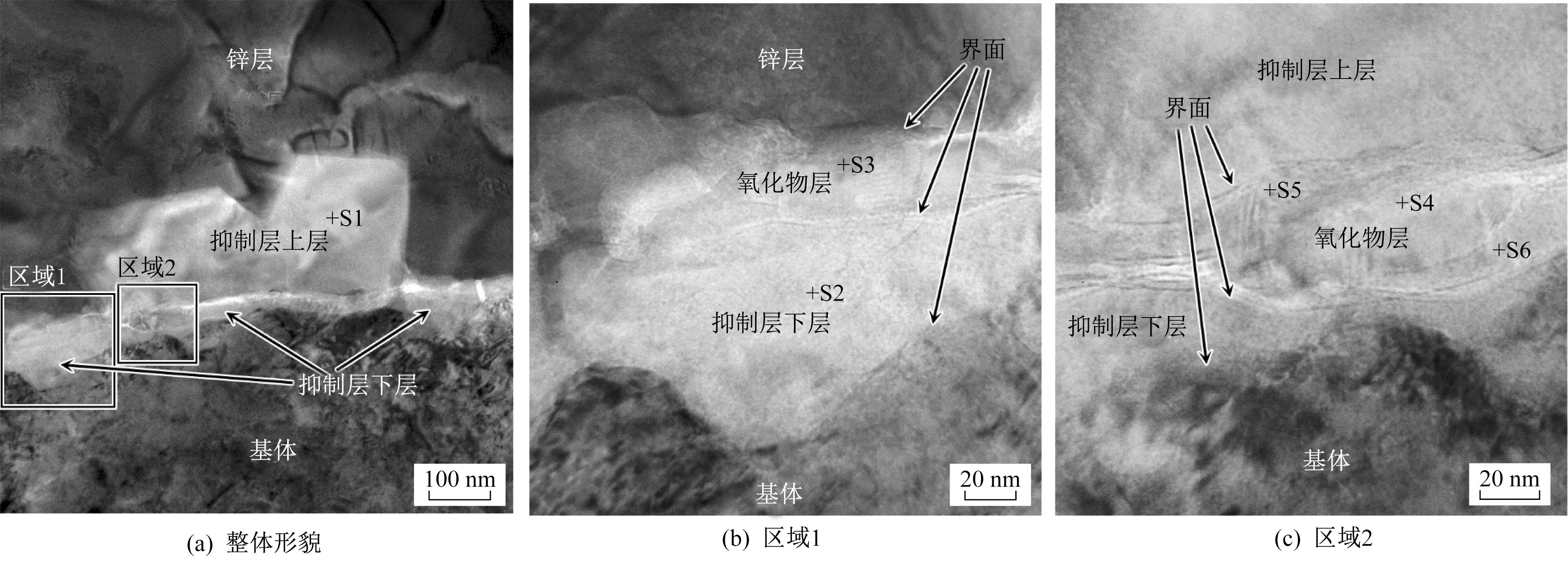

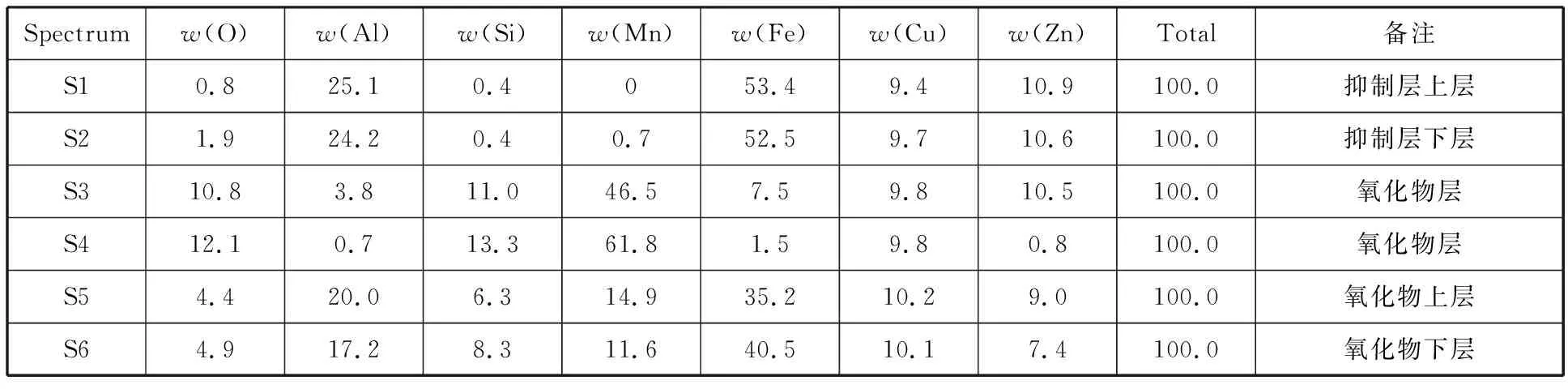

为进一步证实Mn-Si氧化物和Fe-Al抑制层之间的位置关系,在TEM下对界面抑制层进一步放大,形貌如图9、10所示,图9中标记的S1~S6位置的能谱半定量分析结果如表2所示。区域1位置只有较薄的抑制层下层,由上而下依次是锌层、氧化层、抑制层下层和基体。能谱分析显示,抑制层下层S2位置和抑制层上层S1位置的成分基本相同,主要是Fe、Al、Zn,可确定主要是Fe-Al抑制层;S3位置则主要是Mn、Si、O,同时也检测到一定量的Zn、Fe、Al,可确定主要是Mn-Si氧化物。区域2位置同时包括抑制层上层和下层,氧化物层位于中间,氧化物中间位置S4的成分主要是Mn、Si、O,而Al、Fe、Zn含量分别只有0.7%、1.5%、0.8%;S5和S6分别位于氧化物和抑制层上层、下层的交界位置,同时检测到了较高的Mn、Si、O和Al、Fe、Zn。由于氧化物厚度仅几十纳米,有可能检测时受周围锌层或抑制层影响导致检测结果中Al、Fe、Zn偏高,也有可能抑制层/氧化物界面位置本身就是氧化物和抑制层的混合物,因此在能谱分析时会同时检测到一定量的Al、Fe、Zn。

图9 镀层/基板界面放大形貌Fig.9 Enlargement morphologies of the coating/substrate interface

图10 另一个位置镀层/基板界面放大形貌 Fig.10 Enlargement morphologies of another coating/substrate interface

表2 图9中能谱半定量分析结果Table 2 Semi-quantitative results of the EDS analysis for the spectra in Fig.9 %

3 讨论

热镀锌钢板镀层/基板界面上的抑制层具有上下两层结构的特征,在IF钢和ULC钢上早已被观察到[2-4],且也是上层组织粗大、下层组织细小,但是在上下两层之间并不存在氧化物。针对热镀锌高强钢的研究[12-17],发现镀层/基板界面特征更复杂,影响因素更多。由于热浸镀前高强钢表面很难做到完全避免氧化物,因此在镀锌过程中一部分晶体结构的氧化物会被镀液中的Al还原掉,从而出现Al2O3,非晶体结构的氧化物则不会被Al还原,仍保留在镀层/基板界面上[15-16]。ASLAM等[14]在热镀锌双相钢上观察到一层基本连续的、厚度约20 nm的MnO出现在抑制层下方;SAGL等[15]通过抑制层的三维形貌,发现大量的氧化物颗粒嵌在抑制层中间;而CHO等[17]观察到退火过程中形成的氧化物可能出现在Fe2Al5-xZnx抑制层内部、上方和下方。

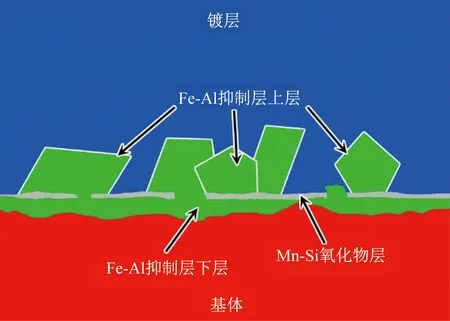

本文观察到的热镀锌DP980镀层/基板界面抑制层的微观结构示意图如图11所示,抑制层具有上下两层的结构特征,中间以一薄层并不连续的Mn-Si氧化物层分开。抑制层上层和下层的成分无明显差异,均为Fe2Al5-xZnx;但上层晶粒较粗大、厚度更厚、且不连续;下层晶粒细小、厚度较薄、且基本连续。以上特征和文献中已报道的IF钢[2-3]的抑制层以及热镀锌双相钢[17]的抑制层特征均有不同。

图11 热镀锌DP980镀层/基板界面微观结构示意图Fig.11 Schematic diagram of the coating/substrate interface microstructure of hot dip galvanized DP980

Mn-Si氧化物是在DP980镀锌前的退火过程中形成的,因此Mn-Si氧化物的位置是带钢热浸镀前的原始表面。在带钢浸入锌液时,镀液首先和氧化物表面接触,镀液中的Zn和溶解的Al通过氧化物中的孔隙、晶界或者局部氧化物不连续的位置向基板扩散,并和基体中的Fe反应形成了位于氧化物下方的Fe2Al5-xZnx抑制层下层。基体中的Fe通过氧化物向外扩散,和镀液中的Al、Zn反应,在氧化物表面形核并不断长大,最终形成了位于氧化物上方的Fe2Al5-xZnx抑制层上层。推测受氧化物厚度和结构不均匀性的影响,不同位置各元素的扩散有差异,尤其是不同位置Fe元素向外扩散的差异较大,从而抑制层上层中相对粗大的Fe2Al5-xZnx晶粒是不致密的,晶粒之间存在空隙。

从镀层附着性的角度考虑,抑制层上层Fe2Al5-xZnx生成量的多少对镀层/基板界面附着性有较大的影响。若只形成抑制层下层,则镀层/抑制层界面位置主要是镀层和氧化物接触,此时镀层附着性会较差。虽然抑制层上层达不到完全致密的程度,但只要覆盖率较高,镀层附着性就会较好。

4 结论

本文以工业生产的热镀锌双相钢DP980为研究对象,重点采用FIB和TEM研究了镀层/基板界面位置抑制层的微观特征,得到如下结论:

(1) 镀层/基板界面上的抑制层具有两层结构,上下两层成分无明显差异,但上层晶粒相对粗大、厚度较厚、且不连续;下层晶粒细小、厚度较薄、且基本连续。

(2) 退火板表面的Mn-Si氧化物在热浸镀后仍然存在,且位于抑制层上下两层之间,在热浸镀过程中,镀液中的Al、Zn和基体中的Fe同时通过氧化物层相互扩散,从而形成了上下两层的抑制层结构。