304奥氏体不锈钢厚板断后伸长率的换算

张 华,陆海兵

(宝山钢铁股份有限公司制造管理部,上海 201900)

拉伸试验的断后伸长率是判断金属材料塑性的重要指标。现行拉伸试验标准(如GB/T 228.1、ASTMA370和ISO 6892.1等)对不同产品类型及厚度规格的材料规定有多种试样尺寸和形状类型的拉伸试样,由于断后伸长率与拉伸试样的形状、横截面积和标距等因素有较大关系,容易造成不同试样的断后伸长率无法直接比较,给实验室性能判断和用户使用材料带来诸多不利。为解决此问题,Oliver在1928年发表了一篇论文,提出了用于不同原始标距和不同试样横截面积试样的断后伸长率的换算公式,称为Oliver公式,核心是需要拟合出公式中的常数n,其值近似材料常数。现行的伸长率换算方法标准都以该公式为基础,常用的有:GB/T 17600.1—1998、GB/T 17600.2—1998、ISO 2566—2:1984等。对于普通低碳钢,标准GB/T 17600.1推荐的常数n为0.4,宝钢检化验中心相关实验室通过多年的数据积累,证实了该值在普通低碳钢上有很好的适用性。对于不锈钢产品,断后伸长率换算标准为GB/T 17600.2—1998,其规定:伸长率换算适用于宽厚比小于20、比例系数小于25以及抗拉强度在450~750 MPa之间的固溶态奥氏体钢,推荐的拟合常数n为0.127。文献[1-5]对低碳钢、固溶态奥氏体不锈钢的伸长率换算公式采用理论分析或相关性分析发现:不同的试样宽厚比、比例系数情况下,拟合得到的Oliver相关参数与标准的推荐值存在不完全吻合的现象。目前针对不锈钢的伸长率换算研究主要集中在薄板产品,对于奥氏体不锈钢厚板(特别是厚度大于15 mm)的研究较少,因此有必要开展相关研究,以期得到准确的断后伸长率换算公式。

1 试验部分

1.1 试验原理

基于Oliver公式,建立断后伸长率的换算关系,由某一已知标距尺寸的实测断后伸长率A换算到另一标距尺寸的断后伸长率Ar,基本换算如式(1):

Ar=(K/Kr)nA

(1)

式中:K和Kr分别为A和Ar对应的比例系数。

Oliver描述断后伸长率的规律表达式见式(2):

(2)

式(2)两边取对数后为式(3):

(3)

式中:n和σ为近似材料常数;S0为试样原始横截面积;L0为试样原始标距。

1.2 试验条件

选择典型的固溶态304奥氏体不锈钢作为研究对象,钢板厚度规格分别为18、20、22、28和32 mm。采用全厚度矩形横截面试样,平行段宽度为40 mm,平行长度为230 mm,用标点机在试样平行长度范围打上间隔10 mm的标距标记。试样首先按照GB/T228.1—2010进行室温拉伸试验,保证试样的断裂位置位于平行段长度的中心,依次选择30、40……190、200 mm作为试样原始标距,分别测量对应的断后标距,再计算出相应的断后伸长率,利用Origin软件对试验数据进行回归分析。

2 试验结果和讨论

2.1 拉伸断口形貌

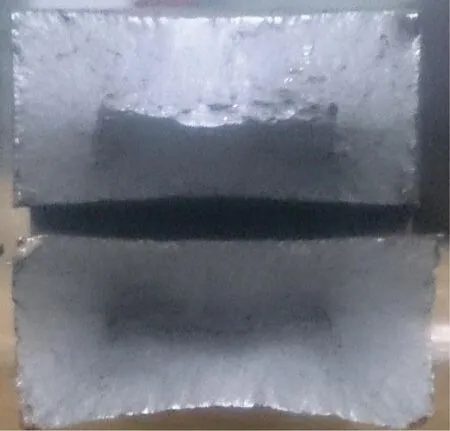

上述不锈钢拉伸断样的宏观断口照片如图1所示。观察宏观断口发现:试样断裂面的侧面与试样中轴线的夹角均小于70°,断面呈现灰黑色纤维状形貌,属于典型的剪切断裂特征。

图1 拉伸断样宏观断口Fig.1 Macro fracture of tensile specimen

2.2 试样尺寸参数和力学性能

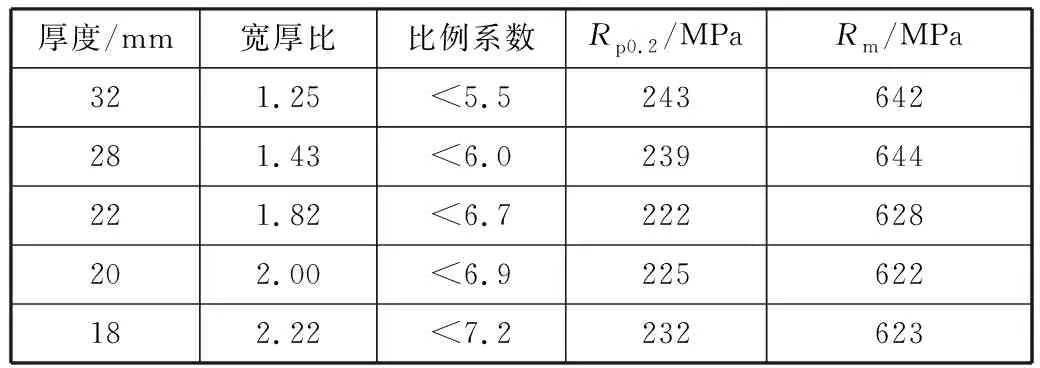

表1为试样尺寸参数和力学性能。

从表1可知:5种厚度规格试样的拉伸屈服强度范围为222~243 MPa,抗拉强度范围为622~644 MPa,材料总体力学性能差异不大。试样宽厚比的范围为1.25~2.22,比例系数均小于8。GB/T 17600.2—1998规定:宽厚比<20、比例系数<25、抗拉强度<750 MPa的不锈钢试样适用标准推荐的Oliver公式。通过对比表1中数据,以上试样均满足标准的规定。

表1 试样尺寸参数和力学性能Table 1 Dimensions and mechanical properties

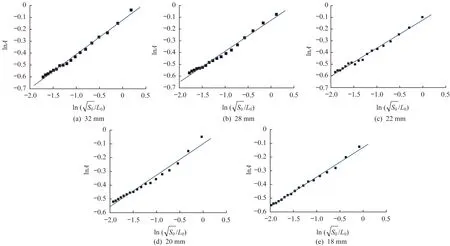

2.3 拟合Oliver常数n

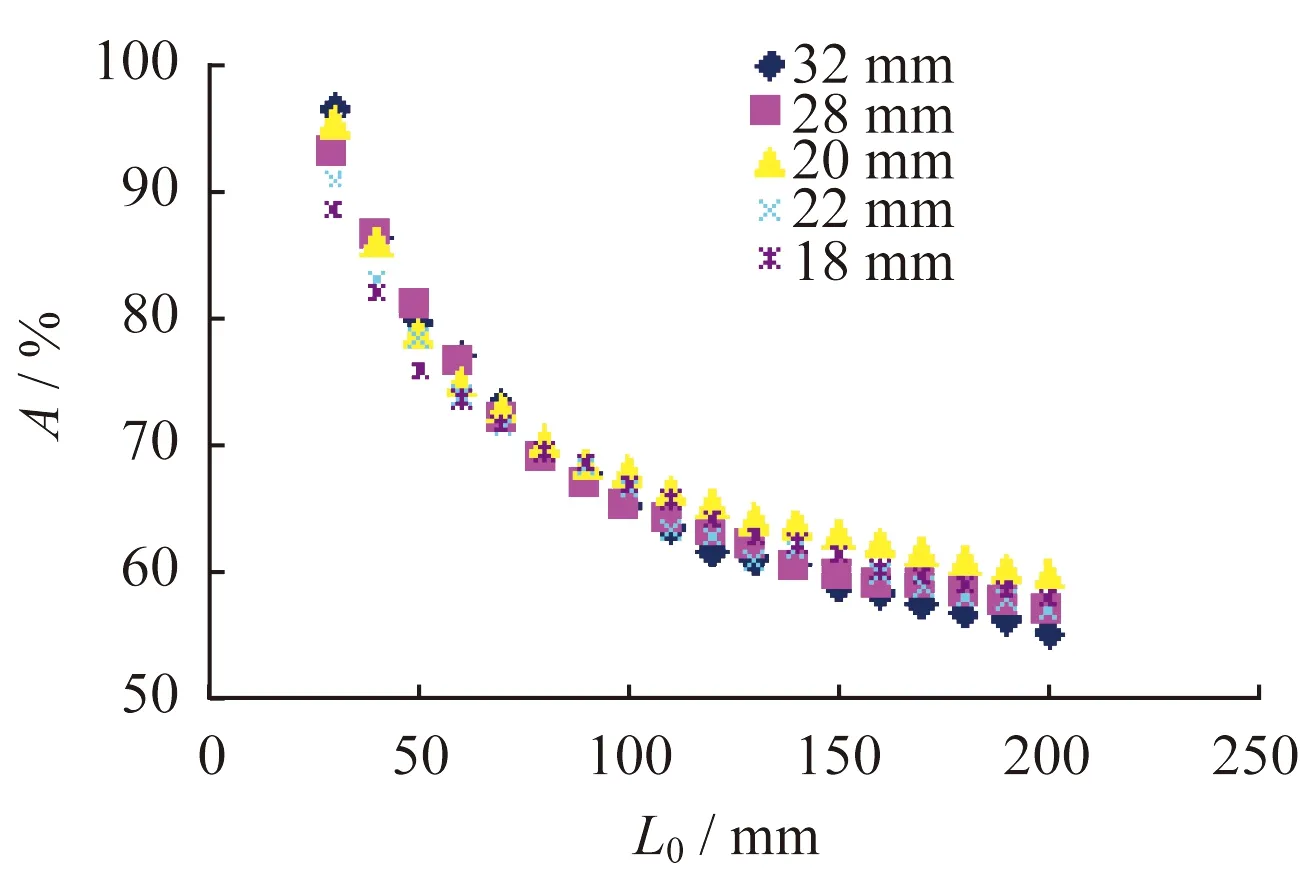

根据文献[1],当拉伸原始标距处于断裂位置的颈缩区时,测得的断后伸长率波动较大,对于Oliver公式中的常数n的准确性影响很大。本次试验中拉伸断口的颈缩区的范围约为30 mm,因此选择从30 mm作为原始标距的起点,标距范围为30~200 mm,测得的断后伸长率与原始标距的关系见图2。

图2 断后伸长率与原始标距的关系图Fig.2 The relationship between A and L0

表2 n和R2的拟合结果Table 2 Fitting results of n and R2

图3 不同厚度试样的拟合曲线Fig.3 Fitting curves of different thickness specimens

2.4 影响n值的因素分析

从表1的试样力学性能可知:上述不同厚度规格试样的抗拉强度性能不存在明显差异,抗拉强度性能均符合标准GB/T 17600.2规定的Oliver公式适用范围,所以本次试验中试样强度性能对n值的影响可忽略。表2的结果显示:试样厚度规格与n的拟合结果存在明显的正相关,随着试样厚度从18 mm增加到32 mm,n值从0.216增加到0.287,该趋势也与图2显示的断后伸长率随着试样厚度增加而降幅加快的趋势一致。拟合结果与标准GB/T17600.2和ISO 2500—2的推荐值(n=0.127)存在一定的差异,与文献[5]的拟合结果相近(n=0.199)。

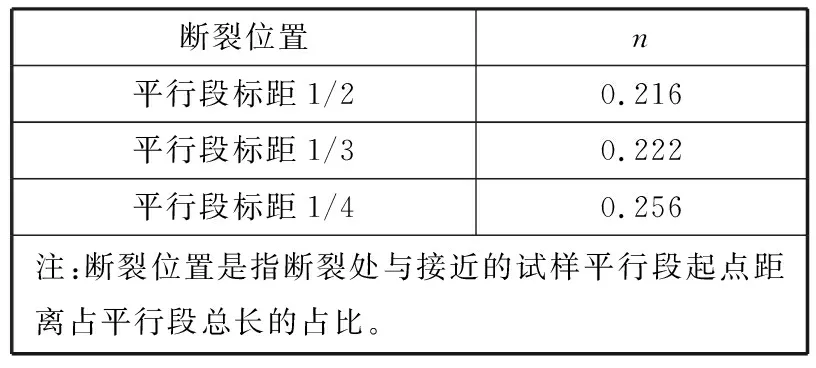

此外试样断裂位置对n值也有较大影响,通过试验3根厚度18mm的平行试样,试样断裂位置分别位于平行段标距的1/2、1/3和1/4,按前文2.3所述的方法得到各自的拟合常数n,结果见表3。结果显示,当断裂位置位于平行段标距1/2时,n值最小,约为0.216;随着断裂位置偏移至1/3和1/4,n值也逐渐变为0.222和0.256。因此,试样断裂位置越接近平行段标距的中心时,拟合的n值越小。

表3 厚度18 mm的平行试样不同断裂位置的n值Table 3 n values of different fracture positions of 18 mm thick specimens

2.5 Oliver公式效果验证

挑选18、22和28 mm三种厚度规格试样,采用上述拟合的n值和标准推荐的n值分别换算出不同原始标距时的断后伸长率(表4),换算时参照180 mm原始标距的断后伸长率A180 mm,原始标距分别为50、80、100 mm和短比例标距。通过与实测断后伸长率的比较可知:不同n值的换算结果差异较大,按标准推荐值(n=0.127)进行换算时,断后伸长率换算值与实测值相差较大,标距越小误差越大,厚度规格越大误差也越大,其中厚度28 mm试样换算50 mm标距时的断后伸长率与实测值相差达到15.9%,平均差值也达到6.2%;采用拟合的n值时,换算值与实测值的误差明显减小,最大差值仅为3%。因此,采用本次试验得到的n值换算断后伸长率效果较好。

表4 不同n值时实测值与换算值的比较Table 4 Comparison of measured value and converted value with different n value %

3 结论

(1) 通过研究得到了适用于304不锈钢厚板产品的拉伸断后伸长率换算Oliver公式,其常数n的取值范围在0.21~0.29之间,采用标准GB/T 17600.2推荐的n值(0.127)换算的断后伸长率与实测值的相差较大。对于此类厚度规格较大的304不锈钢产品宜采用更高的n值。

(2) 本试验中拟合常数n值大小与以下因素相关:n值随试样厚度的增加而增大;n值与试样的断裂位置有关,试样断裂位置越偏离试样平行段中心位置,拟合的n值越大,越靠近平行段中心n值越小。因此,在使用Oliver公式进行不锈钢断后伸长率换算时应当综合考虑试样形状、规格、断裂位置等因素,根据实际产品特性和试验条件寻找更适用的拟合常数n。