喷砂对L80-13Cr油套管内壁表面性能影响的研究

王鸣华,张春霞

(宝山钢铁股份有限公司中央研究院,上海 201999)

近年来,随着能源开采深入拓展,腐蚀环境较为恶劣的油气区块开发力度明显加大,对于耐蚀性能良好的特殊材质油套管的需求也逐渐增大。L80-13Cr作为一种抗CO2腐蚀的油套管产品,在海上油气田已得到广泛应用。随着宝钢制造工艺的日趋成熟,L80-13Cr从以往只对外提供光管逐步向生产成品油套管方向发展。

API 5CT标准明确规定:L80-13Cr产品在最终热处理后内壁表面应无氧化皮,PSL2等级及以上的产品,内壁表面应采用不会造成表面铁污染的喷砂介质进行喷砂处理,处理后表面性能要达到ISO 8501-1中Sa 2-1/2的要求。但对其原因标准没有解释,也没有相关文献报道。本研究主要从模拟现场使用的角度,选取高Cr不锈钢砂和石英砂对L80-13Cr管料进行内壁表面喷砂处理,同时与未喷砂管料进行对比,对L80-13Cr油套管内壁表面除氧化皮前后的特性变化开展研究,以此为完善L80-13Cr油套管成品的制造工艺提供技术支撑。

1 试验方法

1.1 试样制备

试验原料选取合格的φ73.02 mm×5.51 mm L80-13Cr油管管料,管料采用960 ℃油淬加680 ℃回火热处理,分别进行常规石英砂喷砂内壁表面除锈和高Cr不锈钢合金砂喷砂内壁表面除锈,除锈效果达到ISO 8501-1中Sa 2-1/2要求,并截取未喷砂的管料试样进行对比。

管子的内壁表面质量观察及酸化试样是将各种状态的管料锯切成20 mm宽、50 mm长的试片。

残余应力检测试样采用割缝法制备,试验管长度为管外径的2倍。

1.2 试验方法

采用体视显微镜和SEM观察原始状态和酸化试验后管料内壁表面的形貌。其中,酸化试验采用模拟油田施工环境的酸化液,溶液的组成为:10%HCl+2%HF+3%HAC+缓蚀剂,试验温度为85 ℃,试验周期为6 h。

管子的残余应力是测量割缝试样后按照公式(1)计算所得[1]:

σT= (ET)(1/DO-1/Df)/(1-υ2)

(1)

式中:σT为残余应力值,MPa (100 MPa以下为好);E为弹性模量,取205 950 MPa;T为壁厚,取上下各8个点的平均值;DO为外径,取上下各4个外径的平均值;Df为切开后的外径,取上下各4个外径的平均值,切口与测量点错开;υ为泊松比,取0.29。

2 试验结果

2.1 喷砂前后内壁表面质量情况分析结果

图1给出的是通过体视显微镜观察到的未经过喷砂、石英砂喷砂和高Cr合金砂喷砂后的管子内壁表面形貌,其中未经过喷砂的管子编号1#,石英砂喷砂的管子编号为2#,高Cr合金砂喷砂管子编号为3#。从图1中可以看出,未经过喷砂的管子的内壁表面有氧化皮存在,且在有些区域氧化皮剥落,由于氧化皮是脆性的氧化物组成,未剥落的氧化皮有大量的微观裂纹,经过石英砂喷砂和合金砂喷砂后的管子内壁都没有明显的氧化皮。

图1 体视显微镜观察到的管子内壁形貌Fig.1 Morphology of the inner wall of the tube observed by stereomicroscope

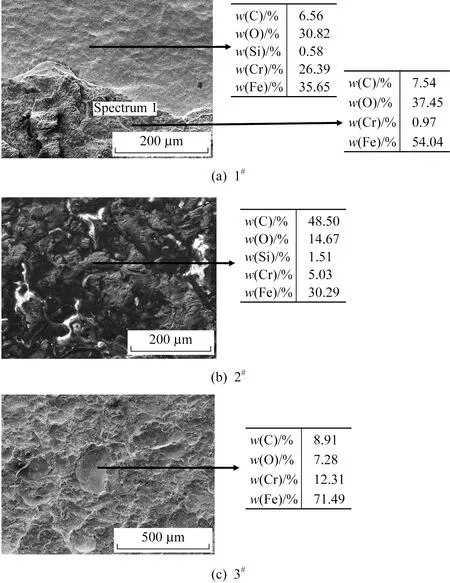

图2给出的是通过SEM观察到的三种状态的管子内壁形貌和能谱分析的结果。1#的管子内壁覆盖着氧化物,能谱分析的结果表明氧化层为Cr、Fe的氧化物。2#管子的内壁可能由于喷砂过程中破碎的石英砂粉末覆盖,内壁在SEM中导电性较差,成像效果不理想。能谱分析的结果也表明,表面污染较为严重,含有很高的C。3#管子的内壁表面成分主要为基体,少量的C、O为试样表面污染导致的。同时,合金砂喷砂后的表面可以明显观察到合金砂对管料表面造成的切削印记。

图2 SEM观察到的管子内壁形貌及能谱分析结果Fig.2 Morphology of the inner wall observed by SEM and the results of energy spectrum analysis

2.2 酸化腐蚀试验后内壁表面质量情况分析结果

图3为三种状态的管子酸化试验后用体视显微镜观察到的内壁形貌。从图3中可以看出,1#管子的表面有较多的点蚀坑,在内壁表面的几乎所有的区域都可以看到浅的条状纹路,在个别的区域还有较长且有深度的沟槽。经过喷砂的2#和3#管子内壁经腐蚀后,基本形貌都是均匀腐蚀,没有观察到明显的点蚀坑。石英砂喷砂后的内壁经过酸化后有黄色的物质分布在内壁表面的凹处。

图4为三种状态的管子酸化试验后用SEM观察到的内壁形貌。从图4中可以看出未喷砂的管子内壁表面的沟槽腐蚀、点蚀。同时,在体视显微镜下观察到的纹路是由一系列的小点蚀坑组成。造成这种纹路的原因应与氧化皮微观裂纹有关,在腐蚀试验过程中,腐蚀介质优先从微裂纹处渗入氧化皮与基体的结合处。喷砂后的管子内壁在SEM中也没有发现明显的腐蚀,在石英砂喷砂后的管子内壁上看到尽管经过腐蚀,但仍有少量的石英砂残留,而合金砂喷砂后的表面,仍有切削的印记。

图4 SEM观察到的经酸化后三种状态管子的内壁形貌Fig.4 Morphology of the inner wall after acidification observed by SEM

2.3 喷砂前后残余应力情况分析结果

每种状态的管子分别在1支管子上取2支平行样进行测试,试验结果如表1所示。从表1中可以看出,石英砂喷砂的管子残余应力略低于未喷砂和合金砂喷砂,但总的来说都是在相同的数量级。由于每支管子的残余应力状态也有差异,因此试验结果表明的是喷砂前后残余应力相差不大。

表1 管子的残余应力Table 1 Residual stress of pipe MPa

3 分析讨论

L80-13Cr油套管在轧制及热处理过程中,内壁不可避免会产生氧化铁皮。氧化皮覆盖呈不均匀性,且氧化皮的吸湿性极不均匀,在实际使用过程中会加重泥浆的附着趋势。同时氧化皮下存在薄贫铬层,加剧点蚀及垢下腐蚀。图5为某油田失效的13Cr管内壁形貌,在原始氧化皮残留的部位发现有裂纹的萌生和扩展。本研究在模拟酸化时,同样发现在原始氧化皮附近易产生沟槽和点蚀坑。由此可以解释为何API 5CT标准会要求L80-13Cr产品内壁不应存在氧化皮,同时ISO 13680标准对超级13Cr等高合金产品也同样有此要求。从实际除锈效果出发,高Cr不锈钢合金砂可以更彻底地去除内壁氧化物,使油套管内壁表面呈现均匀一致的基体材质。

图5 某油田13Cr失效管的内壁形貌Fig.5 Inner wall morphology of 13Cr failed pipe in an oil field

经研究表明[2],13Cr不锈钢被碳钢划伤后划痕处会容易出现锈蚀,即标准所谓的铁污染影响。这种锈蚀不是13Cr本身的腐蚀,而是划伤时残留在材料表面的碳钢在腐蚀环境中发生腐蚀,碳钢腐蚀后的腐蚀产物对材料表面造成了污染。产生的原因是碳钢的腐蚀电位明显低于13Cr不锈钢,当碳钢残留在13Cr不锈钢表面时,会优先发生锈蚀,表象上似乎是13Cr不锈钢自身产生了腐蚀。当然,由于两者间的电位差较大,如13Cr不锈钢表面残留了碳钢污染,且存在磕碰损伤时,在腐蚀环境中很可能会成为点蚀等电化学腐蚀萌生的突破点。

实际应用中,如图6所示,采用铸钢等普通钢砂对L80-13Cr油套管进行内壁表面喷砂后,短时间内,管料内壁即会出现一层浮锈,实际为残留在内壁上的铸钢材料发生了锈蚀,也印证了上述的分析。本研究采用的高Cr合金砂是一种含Cr30%、含C2%左右的马氏体型不锈钢,喷砂过程中,相当于不锈钢之间互相接触,由于两者腐蚀电位相当,不会像普通碳钢喷砂材料一样产生电位差腐蚀,即所谓的碳钢污染现象。本研究的结果也表明,采用非金属类石英砂及高Cr合金不锈钢砂进行内壁表面喷砂,均未发生沟槽和点蚀等异常。

图6 采用铸钢喷砂处理后的L80-13Cr内壁形貌Fig.6 Morphology of L80-13Cr inner wall after sand blasting of cast steel

4 结论

通过对不同喷砂介质处理后及未喷砂的L80-13Cr管料内壁的形貌观察、腐蚀试验及残余应力分析,结合API 5CT产品标准的解析讨论,得出以下结论:

(1) L80-13Cr油套管在制造过程中形成的内壁表面氧化铁皮,在后续油气田使用环境中会加剧点蚀及垢下腐蚀。

(2) 内壁表面喷砂工艺可以有效去除L80-13Cr油套管内壁表面的氧化铁皮,提高其耐腐蚀性能。

(3) 喷砂工艺不会在油套管产品内壁表面产生明显的残余应力,故并不加剧产品在后续油田使用过程中的腐蚀开裂风险。

(4)相较石英砂,高Cr不锈钢合金砂去除L80-13Cr内壁表面氧化铁皮的效果更佳,但两者都不会与L80-13Cr管料产生电位腐蚀,即所谓的表面铁污染。