溅射功率对α-Hf薄膜结构及其光电特性的影响

李 石,田 野

(哈尔滨师范大学 物理与电子工程学院,黑龙江 哈尔滨 150025)

ⅣB族中的难熔金属铪(Hf)在半导体技术领域的应用倍受人们关注[1-2]。在自然界中,金属Hf通常与另一种难熔金属锆(Zr)共存,铪有两个变体,分别是α-Hf和β-Hf,其中,Hf由六方的α相转变为立方的β相的温度为1760℃[3]。由于六方相α-Hf的晶格常数与第三代半导体GaN材料属于近匹配,在电子器件应用及研究领域,通常适合利用磁控溅射方法或MOCVD方法将其作为中间层异质外延生长GaN薄膜。α-Hf具有非常低的电阻率和良好导热性能,且与GaN近匹配,在GaN电子器件制备工艺中,可与GaN形成良好的欧姆接触[4],目前,已有关于制备择优取向α-Hf材料工艺的研究报道,以及与GaN制备相结合的工艺实验研究,R. Beresford以应变退火工艺制备的高质量α-Hf多晶材料为衬底,采用等离子体源分子束外延制备GaN单晶薄膜[5]。Hyeryun Kim将α-Hf多晶箔片通过高温退火获得了高质量的α-Hf单晶材料,然后以其为衬底外延制备GaN单晶薄膜[6]。然而,目前世界上电子领域的发展更加倾向于微型化、集成化,而薄膜材料相比于块状材料则显得更加符合科技发展的潮流。从薄膜材料发展至今,其功能性也在一直进步,从开始的单一功能性薄膜,到现在将多种薄膜结合在一起,能发挥出更为多面的作用。虽然对于Hf材料有了部分研究,然而对于薄膜状金属Hf材料的制备,目前相关研究甚少。本研究基于目前块状Hf材料的应用现状设计实验,制备出具有比块状材料性能更加优异的α-Hf薄膜材料,薄膜材料最大的特点是其厚度要远远小于块状材料,适合于以Si为衬底制备高质量GaN薄膜工艺中作为晶格匹配中间层,利用两者晶格匹配的优势,获得低晶格位错密度的GaN材料,进而可以在GaN基LED以及GaN高功率电力电子器件中发挥重要作用,这为Hf薄膜与GaN工艺相结合应用提供了参考和指导。

磁控溅射制备薄膜的附着性好而且一定程度上可以控制薄膜的成分,并且具有低温高速、低成本、低损伤等优点,是倍受研究者重视的一种先进的薄膜制备技术[7]。α-Hf薄膜的晶体结构、表面形貌、电学特性和光学特性等是由其制备的条件决定的,其中,溅射功率对沿(002)方向生长的α-Hf薄膜的结构以及光电性能有重要的影响。

本研究利用直流磁控溅射技术在Si(111)衬底上制备α-Hf薄膜,研究溅射功率对α-Hf薄膜的微观结构、表面形貌、光反射特性及电学性能的影响。

1 实验方法

实验采用直流磁控溅射方式制备α-Hf薄膜,金属铪(α-Hf)薄膜生长所用衬底为n型Si(111)衬底,电阻率约为2~4Ω·cm,厚度为420μm。实验前,利用去离子水、丙酮、四氯化碳、无水乙醇溶液对衬底Si表面进行清洗,然后用浓度小于10%稀氢氟酸溶液腐蚀Si片除去表面的SiO2,再用去离子水冲洗干净,并用N2吹干。将清洗后的硅片装入预真空室,真空度<1×10-6Pa后,通过机械手送入系统的超高真空生长室,薄膜生长前先对基片进行烘烤去气和去氧化层处理(加热到800℃,时间为30分钟)。溅射镀膜工艺参数如表1所示。

表1 直流磁控溅射镀膜参数

2 实验结果与分析

2.1 溅射功率对α-Hf结构特性的影响

利用X射线衍射仪(XRD,X pert pro MPD)进行α-Hf薄膜的空间结构及晶相分析,采用的X射线源为Cu-Kα,工作时管电压为30kV,管电流为20mA,XRD采用ω-2θ扫描模式,扫描范围20°~80°。图1为溅射功率为50W和100W时,在Si衬底上制备的α-Hf薄膜的结构XRD图谱。

图1 不同溅射功率下α-Hf薄膜的XRD图谱

从图1可以看出在溅射功率为50W和100W时,薄膜都出现了α-Hf的(100)、(002)、(101)和(004)衍射峰,其中,(002)面峰衍射强度明显高于其他衍射峰,这表明了薄膜是沿(002)择优取向生长。当溅射功率为50W时,检测到了来源于Si衬底的Si(111)面衍射峰,除此之外,相较于100W制备的样品,其他各次级峰衍射强度均变弱,这表明了薄膜的(002)择优取向程度在50W时更好。在薄膜生长过程中,薄膜表面能对薄膜的结晶生长取向起主要作用,α-Hf的(002)晶面的表面能最小,结构最稳定。经过实验工艺的调制,本研究中获得的薄膜,其晶体生长实现了(002)晶面择优取向。根据Scherrer公式[8]可以对薄膜的晶粒尺寸进行估算,如式(1)所示。

(1)

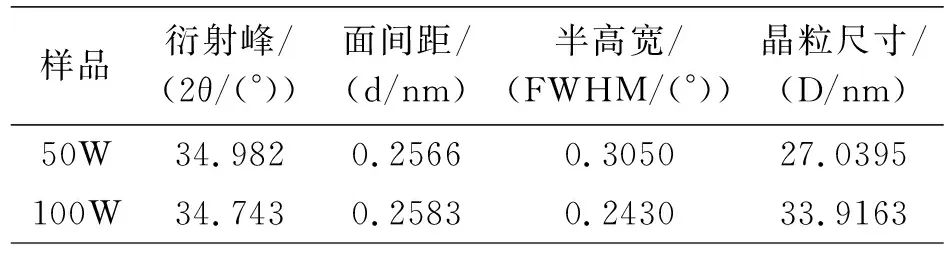

式(1)中,D为晶面对应的晶粒尺寸;K为常数0.89;λ为X射线波长(一般为0.15418nm);θ为布拉格衍射角;β为实测样品晶面的衍射峰半高宽(弧度)。计算出α-Hf薄膜的晶粒尺寸如表2所示。

表2 不同溅射功率下α-Hf薄膜的结构参数

表2为利用XRD测试结果,计算出不同功率制备的α-Hf薄膜的结构特性参数,由表2可知,随着溅射功率的升高,薄膜衍射峰的半高宽(FWHM)变小,表明在100W制备的样品结晶度有所提高。较大的溅射功率可以提高靶材的溅射效率,从而提高薄膜的沉积速率,但这也会导致一些晶粒在生长过程中并未达到能量最低状态,就被后续的晶粒所覆盖,导致出现了更强的其他晶向衍射峰。标准相α-Hf(002)对应峰位角和晶面间距分别为35.45°和0.2531nm,可见,溅射功率为50W的α-Hf薄膜比100W的α-Hf薄膜更接近标准值,具有更小的应力,更加稳定的结构。

这一点可以利用公式(2)对薄膜中应力进行估算[9]。

(2)

式(2)中c11,c12,c13,c33为Hf晶体的弹性常数,其中,c11=181.11GPa,c12=77.2GPa,c13=66.1GPa,c33=196.9GPa[10]。c和c0分别是α-Hf薄膜样品和标准α-Hf晶体的c轴晶格常数。

对于六方晶体的α-Hf,晶格常数与晶面间距d关系如式(3)所示。

(3)

对于α-Hf(002)晶面,c轴晶格常数等于2d002,由此可估算得到100W薄膜样品和50W薄膜样品在c轴方向应力值分别为6.55GPa和4.41GPa,可以看出50W薄膜样品内部的残余应力更小,其晶体结构稳定性更好。

表征薄膜形貌所用的扫描电子显微镜为蔡司GeminiSEM 300场发射扫描电子显微镜,它的分辨率参数为:0.7纳米/15kV、1.2纳米/1kV。表征所用放大倍数为5万倍,工作电压10kV。

图2为不同功率制备的α-Hf薄膜SEM照片。从图2中可以看到,在两个功率下制备的薄膜样品,从其晶粒形态角度可以看出均实现了六方结构生长。由图2(a)可知,当溅射功率为50W时,晶粒尺寸较小,薄膜表面结晶更加致密规则,无明显孔洞。当溅射功率为100W时,观察图2(b)可知,薄膜表面可观察到晶粒尺寸明显增加,这是由于随着溅射功率增大,溅射离子Ar+轰击靶材的速度加快,Hf靶材原子产额增加,较大的溅射功率同时也提供了更多的热能,促进小晶粒聚集结合成大晶粒,晶粒平均尺寸变大,衬底上部分Hf原子团的迁移速率小于沉积速率,晶粒体积扩大的速度快于晶粒移动到稳定格点的速度,这导致晶粒之间致密性降低,形成缺陷空洞较大的薄膜,这与XRD分析结果是一致的。

(a)50W

(b)100W

图3为Si-Hf结构和GaN制备工艺相结合示意图,本实验的目的是获得具有平整表面的α-Hf膜层,这将给Si和GaN工艺相互更好结合提供解决方案,因而在Si衬底上制备出利于后续GaN薄膜生长的Hf膜层是最重要的实验目的,这就要求Hf中间层结构性能要利于GaN薄膜晶格与之相互匹配,即从XRD和SEM分析得到的结果来看,膜层结晶度和表面平整致密性更加优越的Hf层更加适合后续GaN薄膜的制备。

图3 Si-Hf-GaN工艺结合示意图

2.2 溅射功率对α-Hf电学特性的影响

采用四探针法测试了α-Hf薄膜的电阻率。对于金属材料,其导电性主要和自由电子密度和晶体完整性有关,通过测试结果来看,当溅射功率由50W增加至100W时,电阻率从6.957×10-5Ωcm,增大到7.581×10-5Ωcm,这是由于100W样品的表面平整性较差,在晶粒之间存在的缝隙间隔较多,通常这种结构的存在会形成阻碍载流子移动的势垒,导致电子移动受阻,因此,薄膜电阻率增大,并且较高的溅射功率造成的溅射速率加快,也使得薄膜表面的粗糙度变大,这也使得薄膜的导电性变差。与XRD分析和SEM分析结果相符合。同时,当溅射功率增加时,薄膜中晶粒数量变多,在薄膜内部结构中,如杂质、位错,晶粒边界等会增多,这些缺陷的存在导致薄膜的结构对自由电子的散射作用增强,电阻率增加。

2.3 溅射功率对α-Hf光学特性的影响

利用日本岛津UV3600Plus型紫外-可见-近红外分光光度计测试了α-Hf薄膜表面的光反射率。检测模式有两种,一种是检测镜面反射,另一种为漫反射测试模式。图4是不同溅射功率下制备的α-Hf薄膜在波长300~1200nm范围内的光反射谱曲线。

图4 不同溅射功率下α-Hf薄膜的反射光谱

由图4可以看到,每个α-Hf薄膜样品的反射率均随波长的增加呈增加趋势,在可见光范围内反射率变化较为平稳,从可见光到红外光过渡阶段,反射率有了明显的提升,达到了50%以上,这是因为金属材料对于高能量的短波具有更强的吸收作用。对比两个样品的反射率曲线,可以看到在可见光范围内,二者相差10%左右,在红外波段对应反射率差距较小,且整体上100W薄膜的反射率更大一些,这可以解释为,随着溅射功率的增大,溅射速率加快,薄膜厚度的增加导致膜层中自由电子数量增加,继而反射率变大[11],此外,100W样品表面的不平整度更大,导致其具有较大的漫反射。因此,在两个因素共同作用下,100W样品呈现的反射率整体上略高于50W样品。

如图5所示为α-Hf薄膜的光吸收曲线图谱,可以看到,100W功率制备的α-Hf薄膜的光吸收要小于50W薄膜样品,这与薄膜光反射特性分析得到的结果是一致的,进一步说明了由于薄膜厚度和表面不平整度变大,导致了薄膜的光反射率增加,同时吸光度减小。

图5 不同功率α-Hf薄膜光吸收测试曲线

3 结论

采用直流磁控溅射技术,通过工艺参数的改变,获得了表面平整、且具有高度(002)择优取向的α-Hf薄膜。研究结果表明:适当的溅射功率是获得具有优良性能α-Hf薄膜的关键。随着溅射功率升高,薄膜表面粗糙度增大,薄膜结构致密性降低,电阻率升高,光反射率变大。当溅射功率为50W时,薄膜的缺陷减少,结构致密,表面平整,结晶质量较好,获得的薄膜有着较低的电阻率6.957×10-5Ωcm。光反射率与α-Hf薄膜的厚度和表面平整度相关联。