PMMA对聚酰亚胺电工材料的电气强度影响

孔德波,郑皖月,陈子俊,文大禹

(绥化学院 电气工程学院,黑龙江 绥化 152061)

随着我国特高压输电工程的发展,聚合物材料优异的综合性能,使其在高压电气设备的绝缘领域得到了广泛的应用,但由于绝缘材料长期承受强电场作用,绝缘体易出现结构损伤甚至导致电击穿等灾难性故障。为了获得优异电气强度的同时保持一定的环境耐受力,研究人员对绝缘材料的选材以及改性方面进行了大量的探索。其中,介电高分子材料因其优异的击穿强度引起了研究人员的广泛关注,成为了一种具有前途的电气及热绝缘材料[1]。有着“黄金薄膜”之称的聚酰亚胺(Polyimide,PI)因其具有较高的电场强度以及环境稳定性被广泛用于绝缘领域[2]。但随着电气设备和电力电子装置的发展,传统的PI薄膜已经不能满足电气设备注重大功率、小型化、薄型化等特点。因此,为了获得强绝缘聚酰亚胺材料,可以围绕本征和复合两方面来改善PI的绝缘性能,但采用本征改性的方法需要从结构与性能的对应关系出发,设计出所需要的空间结构[3],而这种方法会导致其出现制造工艺复杂,周期性较长等缺点,且在一些较为极端的环境下,击穿强度提升并不明显。因此,通过有机、无机复合手段,是提升聚酰亚胺薄膜绝缘性能最有效的措施之一。本研究通过二步法制备聚酰亚胺薄膜,采用聚甲基丙烯酸甲酯(PMMA)作为填料,制备不同填料浓度的PI-PMMA复合薄膜,以击穿测试环境及填料浓度为变量,研究不同测试环境和掺杂浓度对聚酰亚胺薄膜及PI-PMMA复合薄膜击穿特性的影响,可为高压电气设备中绝缘材料的开发提供实验数据和理论基础。

1 实验原材料及其样品制备

1.1 实验原材料

聚甲基丙烯酸甲酯PMMA,由上海阿拉丁生物科技公司提供;化学纯等级的均苯四甲酸酐(PMDA)由国药集团化学试剂有限公司提供;分析纯等级的4,4-二氨基二苯醚(ODA)及N,N-二甲基乙酰胺(DMAC)由国药集团化学试剂有限公司提供。

1.2 实验样品制备

1.2.1 PI薄膜的制备

采用流延法制备PI薄膜:首先,用分析天平称取适量的ODA单体加入到锥形瓶中,量取所需量的DMAC溶液倒入锥形瓶中,电动搅拌,待ODA完全溶解后,室温下继续电动搅拌。然后,称取适量的PMDA单体分批加入锥形瓶中,并持续电动搅拌,溶液的颜色随着PMDA用量的加入由浅黄色逐渐变成黄色,在反应接近化学计量点时,溶液粘度迅速增加,出现“拉丝”现象。最后,继续电动搅拌12h,得到聚酰氨酸(PAA)粘稠溶液,将搅拌后的PAA溶液静止陈化12h待用[4]。

将陈化好的PAA溶液均匀涂敷在洁净的玻璃板上,然后将涂覆后的玻璃板置于经过清洁处理的高温鼓风干燥箱中,开始热亚胺化梯度升温处理,升温范围保持在80℃~350℃,处理时间30min~60min,待整个热亚胺化过程结束后自然冷却至室温,得到PI薄膜[5]。

1.2.2 PI-PMMA复合薄膜的制备

采用流延法制备PI-PMMA复合薄膜:首先,称取所需量的PMMA填料,加入到适量的DMAC溶液中,加热磁力搅拌30min,得到混合溶液A;然后,称取所需量的DOA单体加入到溶液中A中,电动搅拌直到DOA完全溶解,得到混合溶液B;称取适量的PMDA缓慢地加入到混合溶液B中,并继续保持电动搅拌,直到溶液出现粘度并呈现“拉丝”现象,然后继续电动搅拌12h,静止陈化12h,得到粘稠混合液C[6]。制备中,填料体积分数分别为1%、3%、10%和17%,复合薄膜样本依次标记为PI-1%PMMA、PI-3%PMMA、PI-10%PMMA和PI-17%PMMA。

将陈化好的粘稠混合液C均匀的涂敷在洁净的玻璃板上,再将涂敷后的玻璃板置于高温鼓风干燥箱中,开始与上述方式相同的热亚胺化处理,待整个过程结束后自然冷却至室温,得到20μm的PI-PMMA复合薄膜[7]。

2 实验样品的检测

采用DDJ-50kV型高电压击穿测试仪(如图1所示),对制得的PI薄膜和PI-PMMA复合薄膜样品进行交/直流击穿测试。此仪器可以完成固体、液体和薄膜等绝缘材料的工频耐压测试及工频电击穿测试。

图1 高电压击穿试验仪器实物图

3 结果与分析

3.1 电气强度的威布尔分布拟合原理

电介质的击穿场强是衡量电介质在电场作用下保持绝缘性能的极限能力。本研究中采用双参数的威布尔分布来拟合实验数据,对复合材料的击穿场强进行分析,每次测试都取10个试样,其击穿强度公式如式(1)所示[8]。

P(E)=1-exp(-E-E0)β0

(1)

式(1)中:P(E)为累计实效的概率;E为击穿场强;β0为形状参数;E0为P(E)=63.28%时的击穿场强,可以比较同一种材料在不同温度下的击穿大小。

对式(1)两边取对数变形的线性回归方程如式(2)所示。

ln[-ln(1-P(E))]=β0(lnE-lnE0)

(2)

式(2)中:ln[-ln(1-P(E))]曲线的截距和斜率分别代表了E0和β0。

3.2 测试环境对PI薄膜电气强度的影响

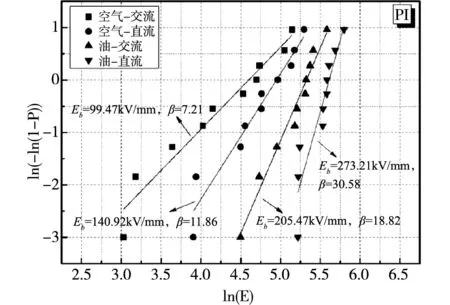

图2为不同测试环境下PI薄膜击穿场强的威布尔分布对比图。由图2可知,4种击穿测试环境下的击穿场强不同,对比空气击穿测试环境与绝缘油击穿测试环境,可以明显的看出,PI薄膜在空气测试环境下的电场强度较低。且在空气-交流测试环境下,PI薄膜的击穿场强仅为99.47KV/mm;同时,PI薄膜还具有较小的形状参数值为7.21,表明击穿场强数据较为分散。而当测试环境为油-交流测试环境下,PI薄膜的击穿场强达到205.47KV/mm,相比于空气测试环境下提高了106.56%,形状参数值为18.82,说明击穿场强数据较为集中。当对比交直流击穿测试环境时,无论是空气测试环境还是绝缘油测试环境,PI薄膜在直流下的击穿场强均高于在交流下的击穿场强,且当测试环境为油-直流时,PI薄膜的形状参数值高达30.58,比在交流击穿下提高了62.48%,说明直流击穿时,PI薄膜的击穿场强数据集中度很高。

图2 不同测试环境下PI薄膜击穿场强的威布尔分布对比图

图3为PI薄膜在不同测试环境下击穿场强的对比图。从图3中可以明显看出,相比于空气测试环境下,在绝缘油测试环境中,PI薄膜的击穿场强更高。在直流击穿时,PI薄膜的击穿场强高达273.21KV/mm,比在空气测试环境下的击穿场强提高了93.8%。交流击穿时,PI薄膜在绝缘油测试条件下的击穿场强明显高于空气测试环境下的击穿场强。由以上分析可知,绝缘油击穿测试环境能明显的提高PI薄膜的击穿场强。

图3 不同测试环境下PI薄膜击穿场强对比图

3.3 测试环境对PI-PMMA复合薄膜电气强度的影响

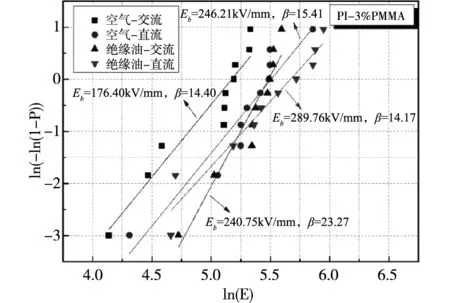

为研究不同测试环境对不同掺杂浓度的PI-PMMA复合薄膜击穿特性的影响,选取填充浓度为3%及10%的PI-PMMA复合薄膜,采用不同的测试环境对其进行击穿测试,击穿场强的威布尔图如图4和图5所示。图4为不同测试环境下PI-3%PMMA薄膜击穿场强的威布尔分布对比图。由图4可知,在直流-绝缘油测试环境下,PI-3%PMMA的击穿场强最高为289.76KV/mm,而当测试环境为空气-交流时,PI-3%PMMA的击穿场强最低为176.40KV/mm;结合图4中的形状参数值可以分析得出,PI-3%PMMA在交流-绝缘油测试条件下的击穿场强数据最集中,而在直流-绝缘油测试条件的击穿场强数据较为分散。

图4 不同测试环境下PI-3%PMMA薄膜击穿场强的威布尔分布对比图

图5为不同测试环境下PI-10%PMMA薄膜击穿场强的威布尔分布对比图。从图5中可以看出,PI-10%PMMA薄膜击穿场强与PI-3%PMMA复合薄膜击穿场强度的变化规律相类似。在直流-绝缘油测试条件下,其击穿场强最高为235.20KV/mm,在交流-空气测试条件下,其击穿场强最低为95.03KV/mm。但相比于PI-3%PMMA薄膜有所不同的是,PI-10%PMMA薄膜在直流-绝缘油测试条件下的形状参数值最大为23.27,击穿场强数据最集中,而在交流-空气测试条件的形状参数值最小为7.13,击穿场强数据较为分散。

图5 不同测试环境下PI-10%PMMA薄膜击穿场强的威布尔分布对比图

3.4 填料浓度对PI-PMMA复合薄膜直流击穿场强的影响

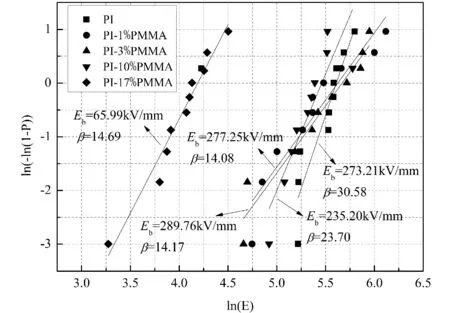

在绝缘油环境下,对不同填充浓度PI-PMMA复合薄膜进行击穿试验测试,并对其击穿试验数据进行威布尔分布统计,其结果如图6所示。由图6可知,当PMMA的填充浓度为1%时,PI-1%PMMA复合薄膜的击穿场强为277.25KV/mm。当PMMA的填充浓度为3%时,PI-3%PMMA复合薄膜的击穿场强为289.76.25KV/mm,相比于比PI薄膜的击穿场强提高了6.06%。说明低填充浓度对于PI的击穿场强有增强效果,而随着PMMA填充浓度的进一步增加,PI的击穿场强反而降低。10%PMMA填充量,使得PI的击穿场强下降到235.20KV/mm,而在17%填充量下,降低到65.99KV/mm,比PI薄膜的击穿场强下降了75.84%。这可能是因为PMMA与PI的介电差异性较大,因为更多的填充量可能发生团聚或者使界面区域电荷增加,使复合薄膜更容易在较低电场下击穿[9]。

图6 绝缘油环境下不同浓度PI-PMMA复合薄膜的直流击穿场强的威布尔分布对比图

为直观对比填料浓度对PI击穿场强的影响[10],图7为绝缘油环境下PI-PMMA复合薄膜击穿场强随填料浓度变化曲线。从图7中可以明显看出,当PMMA填充浓度小于3%时,PI-PMMA复合薄膜的击穿场强随着浓度的升高不断增大,当PMMA填充浓度为3%时,出现峰值,PI-PMMA复合薄膜的击穿场强最高为287.96KV/mm;而当PMMA填充浓度大于3%时,PI-PMMA复合薄膜的击穿场强随着浓度的升高呈现显著的下降趋势[11]。因此,低浓度3%的PMMA填充量为最优掺杂比例,可以获得最高击穿场强287.96KV/mm的PMMA-PI复合介质材料。

图7 绝缘油环境下PI-PMMA复合薄膜击穿场强随填料浓度变化曲线

3.5 填料浓度对PI-PMMA复合薄膜电导率的影响

为直观对比填料浓度对PI-PMMA复合薄膜电导率的影响,绘制不同填充浓度下PI/PMMA复合薄膜电导率随频率变化曲线,如图8所示。从图8中可以看出,PI/PMMA复合薄膜的电导率具有明显的频率依赖性,随着频率的升高,不同填充浓度下PI/PMMA复合薄膜的电导率均显著增大。当PMMA填充浓度为3%时,PI-PMMA复合薄膜的电导率最低。因为较低填料下,PI基复合体系能够均匀分布,且少量PMMA与PI聚合物基体能够较好相容,体系不会出现缺陷;相反,少量3%的线性PMMA填料能够降低PI复合材料的介质损耗,使其体系具备较低的电导率6.08×10-14S/cm,从而其表现出较高的电气绝缘强度,获得最大的击穿场强值,如图7所示。然而,进一步增加PMMA用量,会造成PI复合材料体系缺陷。例如,孔洞或团聚等,缺陷表面的界面形貌差异大,造成的界面积聚电荷集中,使得其介质损耗过大,电导率较大,从而复合材料的电气绝缘强度较低。因此,低浓度3%的PMMA填充量为最优掺杂比例,可以获得最低电导率的PMMA-PI复合介质材料,其电气绝缘强度最好。

图8 不同填充浓度下PI-PMMA复合薄膜电导率随频率变化曲线

4 结论

(1)绝缘油击穿测试环境能明显的提升PI薄膜击穿场强,获得PI薄膜的击穿场强最高,为273.21KV/mm,且其形状参数值高达30.58,击穿场强数据集中度最高,结果可信度最高。

(2)绝缘油击穿测试环境能明显的提高不同填充浓度的PI-PMMA复合薄膜的击穿场强,填充浓度为3%及10%的PI-PMMA复合薄膜,均在直流-绝缘油测试环境下击穿场强最高,分别为289.76KV/mm和235.20KV/mm。

(3)低填充浓度(≤3wt.%)对PI-PMMA复合薄膜的击穿场强有明显的提升作用,且在填充浓度为3%时,PI-PMMA复合薄膜击穿场强最高,比PI薄膜高6.06%。