硫化镍铜矿微波助磨和浮选实验研究

李 兴,田时泓,牛一帆,陆斌刚,马玉天,谢 贤,黄凌云,孙 鑫,巨少华

(1.昆明理工大学 冶金与能源工程学院,云南 昆明 650093;2.昆明理工大学 微波能与装备技术工程应用国家地方联合实验室,云南 昆明 650093;3.昆明理工大学 非常规冶金教育部重点实验室,云南 昆明 650093;4.镍钴资源综合利用国家重点实验室,甘肃 金川 737100;5.昆明理工大学 国土资源工程学院,云南 昆明 650093)

0 引 言

因全球工业对镍需求量不断增加和可用镍资源及镍矿品位下降的矛盾日益凸显,为满足工业链条需求并进一步保障国民经济良性发展,硫化镍矿在镍资源供给中的地位越发重要.该类型镍矿作为重要的陆生镍矿资源之一,约占镍资源工业储量的20.0%.原生硫化镍矿的镍含量在0.3%~3%的范围内,在提取冶炼前需进行磨矿、选矿两级处理以提高矿物品级[1-3].

我国镍矿资源中约90%为硫化镍矿,且主要以硫化镍铜矿形式存在.对于高含铜的硫化镍矿而言,因镍以游离硫化镍形态赋存,同时被脉石及伴生矿物紧密包裹[1].该类型硫化镍铜矿因组成复杂、品位低、包裹紧密、硬度高等原因,导致对该类型矿物进行工业化处理时,存在磨矿能耗高、磨矿过细造成矿浆泥化降低浮选效率、资源利用不充分等问题[4-5].因此,为了实现对该类型镍矿资源的高效利用,需寻求一种可有效解离硫化镍铜矿、节省时间、降低能耗、提高浮选效率的预处理方法[6].

微波是频率在0.3~300 GHz范围内的电磁波,在冶金工业中被广泛利用于矿物预处理、焙烧、煅烧、还原、浸出强化等过程中,微波和矿物相互作用时呈现出选择性加热、体加热等特点[7].采用微波对矿物进行预处理是降低矿物机械强度的有效方法,基于复杂矿物中不同组分及相界面对微波吸收能力的不同,矿物在功率密度足够强的微波场内将在内部产生温度差,由此诱发的热应力使得矿物内部沿不同相界面产生裂纹,且随温度差的增加而逐渐发育,最终在矿物内形成裂纹网络[8-9].由此微波加热预处理促进了矿物内部的裂纹发育,强化了矿物和脉石之间的解离,降低了矿物的机械强度,进而使得磨矿能耗大幅度降低.

众多研究表明,矿物中不同成分吸收微波的能力取决于该成分的介电特性[10,14],在相同微波加热条件下,因铝硅酸盐、云母、碳酸盐和硫酸盐等介电特性差,该类矿物在微波场内的升温能力较差;而大多数硫化物和金属氧化物的介电特性相对较好,在微波加热条件下的升温能力强于铝硅酸盐、云母等类型的脉石矿物[11-13].具体地,Batchelor等人[14]使用矿物定量分析仪(MLA)确定了13种镍、铜和铅锌矿石的矿物学、粒度、分布、质地一致性和矿物成分.在单模腔中对矿石进行高达25 kW的高功率密度微波处理,发现强度下降幅度最大的矿石通常含有约2%~20%(重量)的高吸波矿物.微波处理能降低矿物的机械强度、增加矿物内部解离度并有利于降低磨矿所需的能耗,Amankwah等[15]研究了微波加热对金矿石可磨性的影响,发现微波加热后金矿石的强度降低了31.2%.Hartlieb等人[16]通过微波预处理弱化岩石实验发现岩石的切应力下降了10%~30%.此外,采用微波预处理还可改变矿物表面的化学性质并提高浮选效率.与此相关的研究有,Luo等[17]使用微波对钛铁矿进行预处理,并研究钛铁矿在混合矿物中浮选行为,证明了微波预处理可将钛铁矿的回收率从 54% 提高到 76%,采用ICP-OES和XPS对样品进行分析,表明微波辐射促进了Ca2+离子和Mg2+离子的溶解,使钛铁矿的zeta电位向负值移动,等电点从 pH~4.9 移动到 pH~1.9,促进了矿物表面上Fe2+向 Fe3+的转化.Irannajad等[18]也提出了Fe3+是提高钛铁矿可浮性的关键,Fe3+相对含量的增加提高了钛铁矿在较宽的pH范围内的可浮性.

前人的研究成果充分地证明了微波处理对矿物的可磨性和浮选效率的有益效果.基于此,本文以硫化镍铜矿作为研究对象,采用微波加热对其进行预处理,考察微波预处理时间对硫化镍铜矿的解离特性、微观形貌和抗压强度的影响,并开展微波处理对硫化镍铜矿浮选效率影响实验.本文所做工作为后续微波解离硫化镍铜矿的扩大化试验及中试提供了部分基础理论数据,为开发节能高效的硫化镍铜矿处理技术提供参考.

1 实验

1.1 实验原料

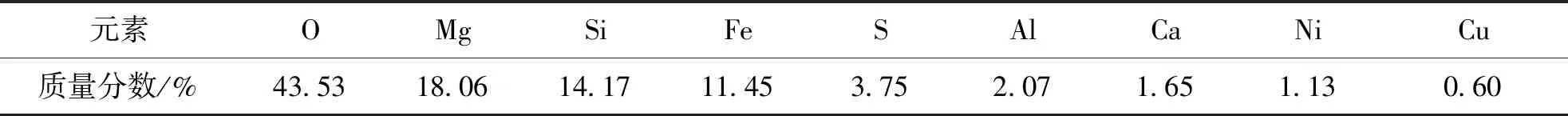

实验所用的硫化镍铜矿来自甘肃金川地区某企业,采用X射线荧光光谱法(XRF)、XRD、SEM和EDX光谱对原料进行表征,化学成分分析结果如表1所示,物相组成(XRD图谱)如图1所示,元素分布和区域组成(SEM-EDX图谱)如图2所示.

表1 硫化镍铜矿的主要化学成分Tab.1 Main chemical components of copper-nickel sulfide ore

图1 硫化镍铜矿的 X 射线衍射图Fig.1 X-ray diffraction pattern of copper-nickel sulfide ore

从表1和图1~图2中所示的分析检测结果可知,矿石主要元素为氧、镁、硅、铁、硫、镍、铜等元素,其中镍、铜的含量分别为1.13%和0.6%.由此确定所选矿物属于低品位硫化镍铜矿.由物相分析图谱可知,硫化镍铜矿石的主要矿物是由Mg、Si和Fe等杂质元素形成的钙镁硅酸盐矿以及少量黄铜矿,橄榄石、蛇纹石等脉石矿物.由SEM结果可知,目标矿物与脉石矿物之间存在着明显的共生现象和伴生现象,其共生现象为包裹型,镍主要分布在铁、硫形成的黄铁矿中,包裹脉石的主要元素成分为镁、硅,矿相组成以橄榄石、蛇纹石等为主.而伴生状态由镍、铁、铜与硫的氧化物共同形成,以镍黄铁矿、针硫镍矿与黄铜矿伴生为主.基于以上分析可知,为了有效地从矿体中实现镍的富集,有必要实施预处理实现矿物解离,促进包裹体的打开和伴生矿物的分离.

图2 硫化镍铜矿的SEM图像和EDX光谱Fig.2 SEM images and EDX spectra of copper-nickel sulfide ore

1.2 实验设备

实验过程中所用到的仪器设备和工作参数如表2所示.

表2 主要仪器设备Tab.2 Main instruments and equipment

1.3 实验方法及内容

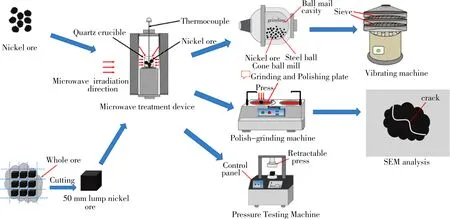

本研究主要实验内容如图3所示,一部分由破碎筛分、微波加热预处理、球磨湿筛、烘干步骤构成,另一方面包含了矿物处理前后的抗压载荷测试实验和浮选实验.

图3 实验流程简图Fig.3 Flow diagram of experiment

1.3.1 矿石样品的微波加热预处理

首先从颚破处理后的矿石中筛选出粒径范围1~2 cm的碎矿,采用堆锥四分法对所获的碎矿进行混匀和缩分.微波加热预处理实验在箱式微波马弗炉(INNOV-CS-03M1600)中进行,该微波马弗炉的腔体尺寸为17 cm × 20 cm × 15 cm,微波输出频率为2.45 GHz.称取 340 g 碎矿置于刚玉坩埚中作为实验对象,微波实验功率设置为2 kW,微波处理时间分别为7.5 s、15 s、30 s和 45 s,共进行了14组平行实验.矿物由微波加热预处理后的温度由红外测温仪测量并记录,由此计算平均值获得了矿物经微波处理后的升温情况.

1.3.2 球磨与筛分

微波处理后的碎矿置于室内自然冷却至室温后,采用堆锥四分法进行混匀和缩分.称取500 g处理后的碎矿采用锥形球磨机进行(XMQ-240 mm × 90 mm)球磨处理,进行了2组球磨的平行实验,球磨实验的时间分别为5 min、10 min、15 min和20 min.

球磨处理后的磨矿产品经湿筛、过滤和烘干后使用振筛机进行筛分,称量质量以确定磨矿产品中各粒级的质量分数,最终计算得到小于0.074 mm粒级的质量分数.实验所用锥形球磨机容积为6.25 L,转速设定为96 r/min,功率输入为0.55 kW.

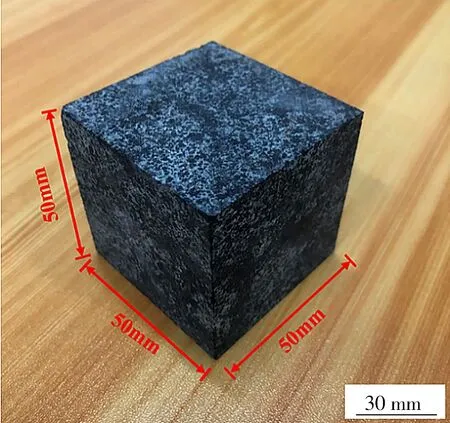

1.3.3 硫化镍铜矿块的抗压载荷测试实验

矿块的分类和预处理:采用切割机将硫化镍铜矿石切割为棱长50 mm的立方体,处理矿样照片如图4所示.切割获取了重量范围为350~400 g的矿块,将所得矿块分别标记为A到K,共11个矿样组,每组包含4个矿块.在微波功率恒定为 2 000 W的条件下,对每个矿样组的块矿依次采用微波预处理7.5 s、15 s、30 s 和45 s.冷却至室温后由岩石抗压强度试验台测定各个矿块的破坏载荷并进行实时记录.

图4 块状硫化镍铜矿图片Fig.4 Picture of block copper-nickel sulfide ore

抗压载荷测试:抗压载荷测试执行我国地质矿产行业标准DZ/T 0276.18-2015——《岩石物理力学性质试验规程 第18部分:岩石单轴抗压强度试验》的规程方法[19].抗压强度R的计算方法如式(1)所示:

(1)

式中:P为样品碎裂时的破坏载荷,kN;A为样品受力面的截面积,cm2;R为样品碎裂时的抗压强度,MPa.

1.3.4 浮选实验

针对原矿及微波处理碎矿样品分别开展浮选实验,实验用矿样质量为500 g,矿样中小于0.074 mm粒级的质量分数为68%.将矿样加水搅拌制成浓度为75%的矿浆样品,在XFD-1.5L型机械搅拌浮选机中进行浮选,搅拌桨转速为 1 900 r/min,浮选实验所选用药剂如表3所示,实验执行如图5所示的铜、镍的混合开路浮选法工艺流程.

图5 硫化镍铜矿混合开路浮选工艺Fig.5 Mixed open circuit flotation process of nickel-copper sulfide ores

表3 浮选药剂Tab.3 Flotation reagent

1.3.5 分析检测

化学成份分析:使用X射线荧光光谱(XRF,品牌:PANalytical,AxiosMAX,Netherlands)进行分析.物相组成:使用X’Pert3粉末X射线衍射仪(XRD,品牌:HollandPanalytical)进行分析.矿相组成和形貌分析:采用台式扫描电子显微镜(SEM,品牌:Phenom,PW-100-017)检测矿相组成和观测矿样内的微观裂纹组织结构.

2 实验结果及讨论

2.1 硫化镍铜矿微波加热处理时的升温特性

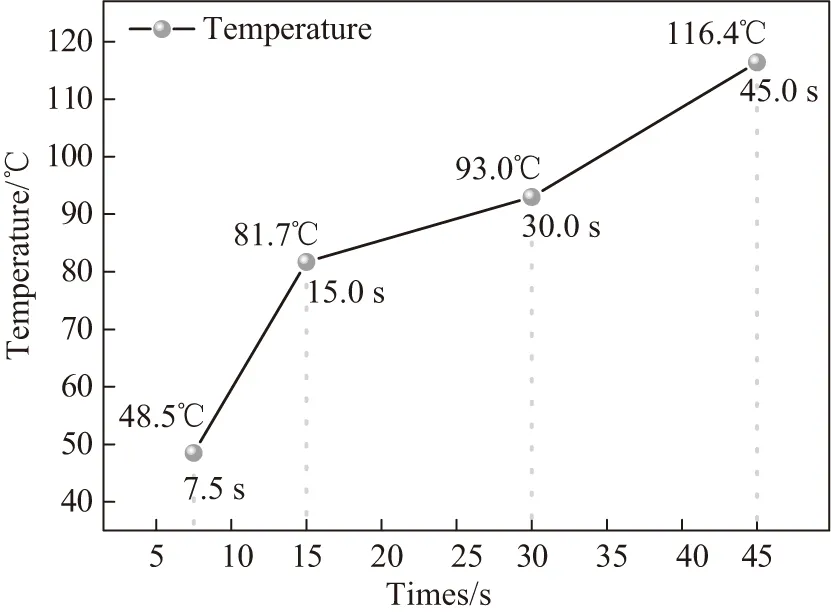

硫化镍铜矿在微波辐照下的升温速率对助磨效果影响较大,有必要对微波连续加热条件下硫化镍铜矿的升温特性进行探究.执行1.3.1节所述的微波加热预处理实验,获取硫化镍铜矿的温度变化,如图6所示.由实验参数及设备参数计算可知,微波功率密度为0.4 W/cm3,实验中的微波加热处理量为 5.88 W/g.

图6 硫化镍铜矿的升温特性曲线Fig.6 Temperature rise characeristic curve of copper-nickel sulfide ore

从图6中数据计算可知,当加热时间为7.5s和15 s时的平均升温速率为3.96℃/s,当加热时间为15 s和 30 s 时的平均升温速率为 3.27 ℃/s,当加热时间为30 s和45 s时的平均升温速率为 2.29 ℃/s.结合不同加热处理时间下的升温速率可知,对于粒级为1.0~2.0 cm的硫化镍铜矿碎块而言,其在微波场内的升温速率随加热时间的延长而降低.这可以解释为微波作用于矿物后使得矿物温度不断升高,一方面使得矿物的介电特性发生了改变,呈现随温度的升高而降低的变化;另一方面由于热应力作用使得矿物内部裂隙进一步发育,矿物内部的热传递条件发生了改变[20].

整体来看,碎矿升温特性的测试表明,碎矿在微波场内具有较好的升温速率,体现出较好的升温特性,加热45 s即可使340 g碎矿的温度升高至 116.4 ℃ .说明硫化镍铜矿是吸波特性较好的矿物,适合用微波来进行加热预处理.

2.2 微波预处理时间对硫化镍铜矿微观结构的影响

将微波预处理后的硫化镍铜矿进行抛光处理后采用SEM分析,获取不同处理时间条件下硫化镍铜矿的SEM图片,结果如图7所示.

(a) MWT-7.5 s;(b) MWT-15 s;(c) MWT-30 s;(d) MWT-45 s图7 不同加热时间下镍铜矿的SEM图像Fig.7 SEM images of nickel-copper ores after microwave treatment (MWT) under different heating time

从图7可见,裂纹的发育和生长主要集中在有用矿物和脉石矿物的边界处及有用矿物内部,且裂纹分布呈现网格化.结果表明,微波加热处理后的矿物内部出现了明显裂纹,包括了不同间距的跨晶裂缝和晶间裂纹.这是由于微波具有较强的穿透能力,能够穿透到碎矿内部进行加热,在微波作用下矿样产生自加热效应,温度随之升高.同时因不同矿相的介电常数差异及微波在不同矿相间的选择性加热作用,使得不同矿相之间产生不同程度的膨胀,导致了矿样内部晶间裂纹的产生.硫化镍铜矿通过微波预处理后,矿石内部裂纹出现了明显的发育和生长,促进了有用矿物的解离,有效增加了有用矿物的有效反应面积,降低矿石的机械强度,提高了矿石的可磨性.

2.3 微波预处理时间对磨矿效果的影响

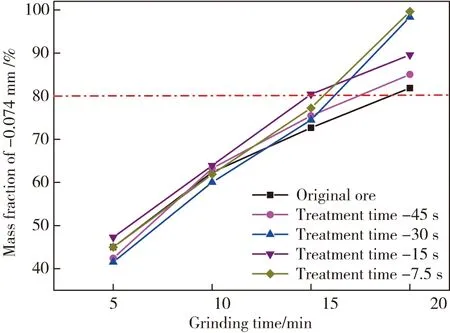

将不同微波预处理时间获取的矿样(处理时间:7.5 s、15 s、30 s和45 s)与原矿(处理时间:0 s)进行球磨,细磨后采用标准分筛进行筛分,以获取小于0.074 mm粒级的质量分数变化,结果如图8所示.

图8 不同微波处理时间下磨矿产品小于0.074 mm粒级质量分数Fig.8 Mass fraction of grinding products with particle size<-0.074 mm with different microwave treatment time

从图8可见,硫化镍铜矿磨矿产品中小于0.074 mm粒级的质量分数随磨矿时间的增加而增强.当球磨处理时间为20 min,产品中小于0.074 mm粒级的质量分数均达到80%以上.对图8所示数据分析可知,与未进行微波加热预处理的硫化镍铜矿相比,微波预处理后的磨矿产品中小于0.074 mm粒级的质量分数达到80%所需的球磨处理时间比原矿所需时间平均缩短3.3 min.且在球磨处理20 min后,微波预处理矿样的磨矿产品中小于0.074 mm粒级的质量分数平均值达到了91.75%,同比原矿提高了10.82%.结果表明,微波预处理提高了矿样的可磨性并强化了磨矿效果,微波预处理矿石促进了矿石内相间裂纹和内部裂纹的生长,并在热应力作用下产生了新的裂纹,降低了矿物的抗压强度.

从图8中还可见,以磨矿产品中小于0.074 mm粒级的质量分数高于80%作为磨矿效果考察指标时,微波预处理时间为15 s、磨矿处理时间为15 min时达到了该指标.而磨矿15 min处理原矿、或微波预处理时间为7.5 s或微波预处理时间高于15 s的矿样,均未使小于0.074 mm粒级的质量分数高于80%,但微波处理后的矿样的磨矿效果均高于原矿.结果表明,当微波预处理时间过长时,在相同磨矿处理时间条件下的磨矿效果反而降低,造成这一现象的原因在于微波预处理时间过长将使得矿物内部温差不明显,有用矿物和脉石矿物间的裂纹生长受到了限制.

为了更进一步的说明微波对硫化镍铜矿的解离效果及对磨矿效果的强化作用,并证明微波预处理时间和磨矿处理时间对磨矿效果的协同作用.取磨矿10 min的微波预处理矿石磨矿产品,采用扫描电子显微镜进行观察分析,在200 μm放大倍数下的视界范围内,显微照片如图9所示.

(a) treatment time:7.5 s;(b) treatment time:15 s;(c) treatment time:30 s;(d) treatment time:45 s图9 不同微波处理时间条件下磨矿10min所获产品的SEM图 Fig.9 SEM image of grinding product for 10 min different microwave treatment time

从图9中可见,微波预处理后所得磨矿产品的颗粒尺寸明显降低,可见颗粒的尺寸最高为130 μm,磨矿产品整体均为非常细小的颗粒.且在磨矿处理时间为10 min的条件下,显微分析现实微波预处理时间为45 s时的磨矿产品粒径最小,可见颗粒的尺寸最高为20 μm.大颗粒尺寸的矿物比例大幅度降低,所得磨矿产品的矿物粒径细小且均匀.进一步地对比图9和图8可知,SEM分析呈现的变化规律与磨矿处理时间为10 min时的小于0.074 mm粒级的质量分数变化具有一致性.

综上所述可知,微波预处理时间与磨矿处理时间对磨矿效果具有协同的作用效果,综合考察微波处理时间和磨矿处理时间,在实验参数范围内的优化参数为处理矿样质量340 g、微波预处理时间 15 s.磨矿处理时间15 min,即可使磨矿产品中小于0.074 mm粒级的质量分数均达到80%以上,磨矿处理时间同比原矿缩短了26.3%.

2.4 微波预处理对硫化镍铜矿抗压强度的影响

材料在外力作用下形变过程一般可分为弹性阶段、屈服阶段、强化阶段、局部变形4个阶段[21].当材料应力与形变超过弹性阶段时,材料在压应力作用下即可发生不可逆的塑性变形,从材料的应力-应变机制可将材料分为脆性材料与塑性材料,一般来说,脆性材料比塑性材料具有更大的抗压强度,即脆性材料可承受更大的压应力.两种不同材料的应力-应变曲线如图10(a)和(b)所示[22].

(a)脆性材料 (b)塑性材料图10 脆性材料和塑性材料的应力-应变曲线Fig.10 Stress-strain curves of brittle and plastic materials

从图10所示材料的应力-应变曲线可知,图10(a)和(b)中的临界点m1、m2称为屈服点,对应的压应力即为材料的屈服压力.在超过屈服压力的条件下继续对脆性材料施加载荷,脆性材料将在短暂的塑性形变至极限应力b1点后发生脆性断裂,随后载荷随形变迅速下降至k1点,脆性材料的整个断裂过程结束;但塑性材料的形变过程稍微复杂一些,进入塑性变形阶段,此时材料的应力值会出现微小的波动,n点至n′为屈服形变过程,压应力处于屈服应力阶段,对塑性材料继续施加载荷,达到极限应力点b2时塑性材料方可发生断裂[23].

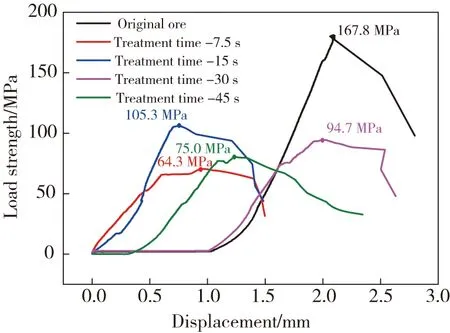

大部分矿石材料具有弹性变形的特性,在抗压载荷测试过程若压力超到屈服压力后,矿石材料会在某一点或者面上开始屈服,进而发生塑性变形直至破坏[19,22].在明确材料应力-应变和断裂机制的基础上,据1.3.3所述方法对硫化镍铜矿矿块进行压力载荷测试,以探究微波预处理时间对矿物抗压强度的影响,结果如图11所示.

图11 微波预处理时间对硫化镍铜矿矿块抗压强度的影响Fig.11 Effect of microwave treatment time on load displacement of block copper-nickel sulfide ore

由图11可见,对比原矿块体和微波预处理后块体的抗压强度和压力载荷曲线,原矿抗压强度远高于微波预处理后抗压强度,且压力载荷曲线显示在微波预处理7.5 s、15 s、30 s和45 s后,矿块的抗压强度平均下降了49.84%.其中,微波预处理7.5 s和 45 s 所获取的抗压强度较其他处理时间的都低,且远低于原矿的压力载荷.结果表明,微波预处理有效地降低了硫化镍铜矿的力学强度,促进了矿物的解离.

由图11可知,矿块的形变量随压力载荷的增大而逐渐加大,体现为矿块的载荷位移随压力载荷的增加而增加.对比图10所示材料的应力-应变曲线可知,所测试硫化镍铜矿矿块的应力-应变曲线类似于脆性材料的应力-应变曲线,当施加的压力载荷达到极限后,矿物随之屈服进而破碎,压力载荷随之下降,说明矿物块体被完全破坏.结果表明,所测矿块所属断裂机制为脆性断裂.

微波加热促进矿物解离的机理可解释如下,矿块在微波场内吸收微波能量使得温度的快速升高,微波选择性加热导致了不同相间的温度差异,由此诱发的热应力促使了矿物内的热膨胀,促进了有用矿物内部裂纹的生长、相间裂纹的扩张.微波预处理促进了矿石内的微界面破碎,有效降低了矿物的抗压强度.

2.5 浮选实验

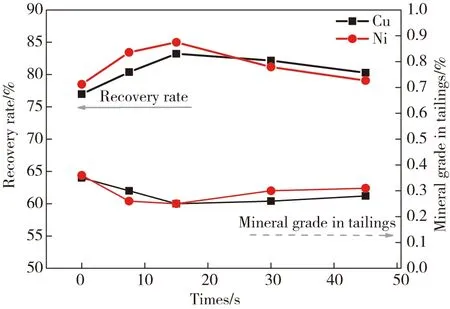

根据前文1.3.4所述的浮选实验方法,对未经微波处理的原矿和微波预处理后的硫化镍铜矿进行了浮选实验.获取了不同微波预处理时间条件下的Cu、Ni的整体回收率和尾矿中Cu、Ni的品位,结果如图12所示.

图12 微波预处理时间对铜、镍整体回收率及尾矿中铜、镍品位的影响Fig.12 Effect of overall microwave treatment nrrtime on recovery rate of copper and nickel and nrrcopper and nickel grades in tailings

从图12中可见,Cu、Ni的整体回收率随微波预处理时间的增加呈现先上升后下降的变化趋势,且经微波预处理后,Cu、Ni整体回收率均高于原矿.从浮选实验结果计算得到,Cu的回收率平均提高了1.75%,Ni的整体回收率平均提高了3.33%.从图12中还可见,尾矿中Cu、Ni的品位随微波预处理时间的增加呈现先下降后上升的变化趋势,且经微波预处理后尾矿中Cu、Ni的品位均低于原矿.从浮选实验结果计算得到,尾矿中Cu品位同比原矿平均下降了12.50%,Ni品位同比原矿平均下降了26.79%.结果表明,微波处理对浮选过程中铜、镍的整体回收率的提高有促进效果,且能有效地降低了尾矿中铜、镍的品位,使得有价金属能够更好地富集到精矿和中矿中.

从实验结果还可知,Cu、Ni的整体回收率不随微波预处理时间的增加呈现线性变化,在微波预处理时间为15 s时达到峰值,这与前文所述微波预处理促进解离的最优参数具有一致性.然而,继续增加微波预处理时间反而导致Cu、Ni的整体回收率下降,其原因可能是硫化镍铜矿中的铜和镍大多数以伴生状态存在,受到铁、硫等易氧化金属元素的影响,当微波预处理时间过长时,矿物表面和内部的氧化程度加剧,同时增强了铜、镍的氧化程度,导致了铜和镍的可浮性降低.

3 结 论

本文以硫化镍铜矿作为研究对象,采用微波对矿物进行预处理实验,分别探究了微波预处理时间对矿物解离、磨矿效果、抗压强度及浮选效果的影响.得到如下结论:

1)硫化镍铜矿对微波具有较强的吸波能力,在矿样质量为340 g,微波功率为2.0 kW,预处理时间分别为7.5 s、15 s、30 s和45 s的条件下,矿石经微波加热处理后温度平均升高了59.9 ℃,SEM检测发现矿石内部沿晶界或矿石内部晶间产生了明显的裂纹.

2)采用微波预处理矿石7.5 s、15 s、30 s和45 s后,粒度小于0.074 mm的质量分数达到80%所需的球磨时间平均减少了15.7%.证明了微波预处理对硫化镍铜矿的助磨作用.

3)硫化镍铜矿的断裂机制为脆性断裂,微波预处理后矿块的抗压强度平均下降49.84%.说明微波预处理有效地降低了矿物的机械强度.

4)微波预处理能够提高Cu、Ni的整体回收率,并降低在尾矿中的品位,使更多的有价金属进入精矿和中矿中.但微波预处理时间过长会导致部分亲硫的有价金属会被氧化,反而不利于Cu、Ni的回收.在实验参数范围内,将微波预处理时间控制为15 s时可达到最好的浮选效果.

致谢:

感谢金川集团有限公司镍钴资源综合利用国家重点实验室及开放基金(G2SYS-KY-2020-009)的支持!