地铁车辆前端吸能结构模块化设计

郭柏龄,张 倍

(1.中车大连机车车辆有限公司,辽宁 大连 116021;2.中车齐齐哈尔车辆有限公司,辽宁 大连 116052)

车辆在高速碰撞时有吸收巨大能量需求,因此需要合理布置能量吸收系统的各级吸能环节[1],确保每个环节在可控方式下最大限度地吸收能量,以达到保证司乘人员的安全和车体端部损坏量最小的目的[2]。碰撞发生时,车辆端部承受的压缩载荷主要由底架结构承担,碰撞产生的能量主要由底架前端的结构变形区域吸收[3],此变形区域的主要零部件有端梁及其后方的中部纵梁和前端小边梁[4]。本文将针对地铁车辆既有前端吸能结构方案的不足,对其主要零部件进行模块化设计,以提高前端吸能结构的吸能效率。

1 既有前端吸能结构方案的不足

地铁车辆车体底架前端吸能结构由上盖板、压溃吸能梁(中梁)、横梁、后端挡板、防爬器等组成,各部分通过焊接方式连接在一起,然后整体焊接在车辆底架地板结构的前端[5-6]。既有前端吸能结构方案存在如下不足:

(1) 前端吸能结构中的压溃吸能梁的数量较多,纵向刚度较大,在碰撞过程中不利于发生塑性变形,不易纵向压溃吸能。

(2) 压溃吸能梁上的诱导孔的设置缺乏一定的规律和科学性[7],容易导致压溃过程紊乱无序,不易实现可控的渐进性压溃变形,甚至会出现欧拉屈曲等较低水平的变形吸能模式[8]。

(3) 由于梁数量过多,焊缝数量过多,导致生产工艺复杂繁琐,焊接量大,焊接变形大。

2 前端吸能结构模块化设计

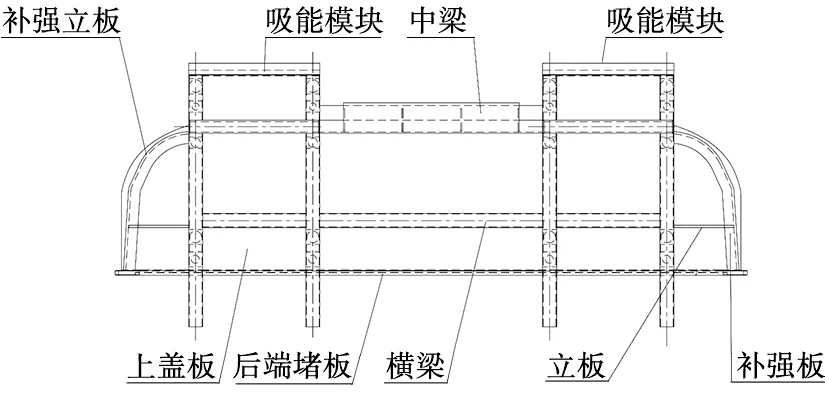

综合考虑地铁车辆生产制造工艺的可行性、经济性,同时满足静强度、刚度和吸能要求,本文基于非线性有限元仿真分析对前端吸能结构主要组成部分(防爬器、压溃吸能梁以及横梁)的横截面、壁厚、诱导孔开具方式和尺寸进行设计,并对吸能区域进行重新布局,得到布局合理、能量吸收率更高的地铁车辆前端吸能模块,如图1所示。

图1 地铁车辆前端吸能模块

模块化设计时,参照相关资料,根据车辆加工时需要的吸能区空间约束条件和压溃吸能梁结构的优化条件,结合有限元模拟的碰撞动态仿真分析结果,前端横梁采用壁厚为6 mm的“日”字形结构型材;压溃吸能梁和后端的所有横梁采用截面壁厚为3 mm的“日”字形结构型材;压溃吸能梁结构中开设有引导压溃变形的诱导孔,由于在吸能模块上需焊接上盖板,所以压溃吸能梁上的诱导孔均开设在各个角度的可视范围之外,大大提高了产品的保密性能。

采用此模块化设计方案后,配合整车的长度和宽度等外形要求以及相关零部件(司机室骨架、玻璃钢外罩以及裙板等)的装配要求,每节头车可灵活地以2个吸能模块作为主要吸能元件,组装成车体底架前端吸能结构,如图2所示。

3 变形响应及吸能特性仿真分析

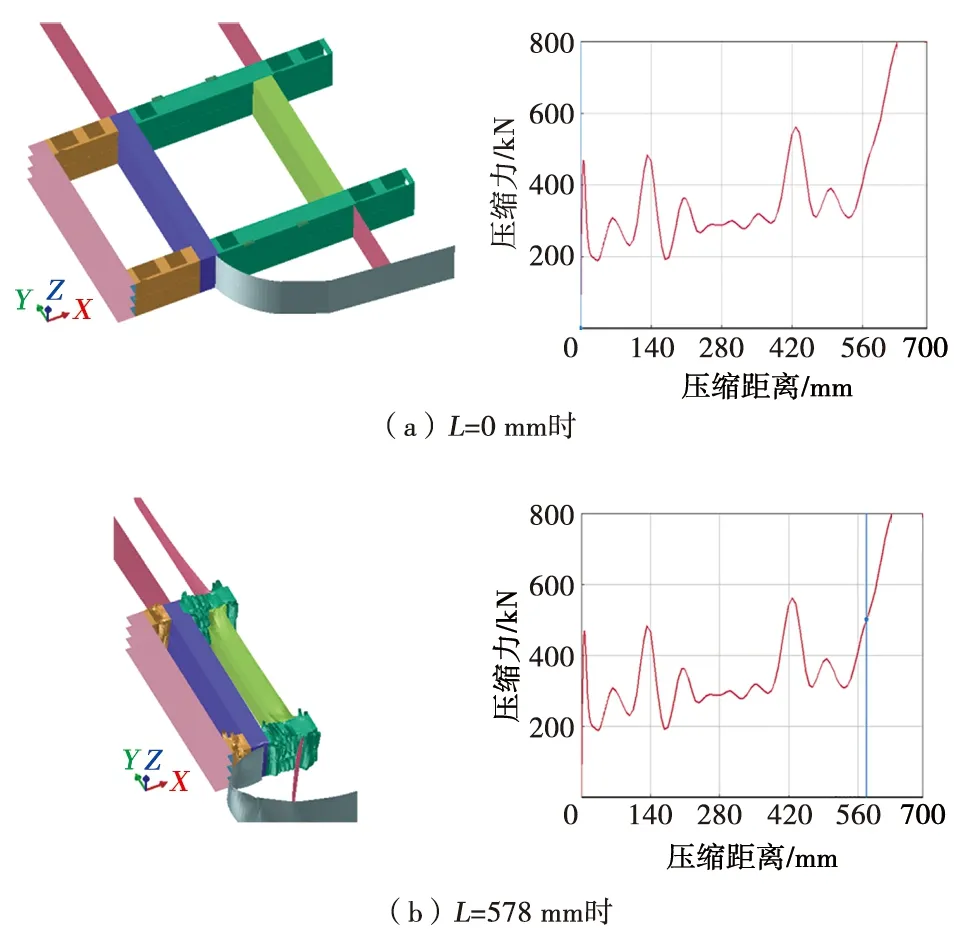

根据EN 15227:2008《铁路车体的防撞性要求》规定的碰撞工况要求进行仿真分析[9]。分析结果显示,当车辆以25 km/h的速度撞击固定的平面刚性墙体时,头车车体前端的吸能结构在碰撞中被压溃,其压溃过程中的塑性变形及乘客区车厢结构的压缩力随车辆位移L(取0~630 mm)的变化如图3所示。

图2 车体底架前端吸能结构

图3 吸能结构的压溃变形与压缩力-压缩距离曲线

由图3可见,在头车车体底架前端吸能结构被压缩后,压溃吸能梁被渐进有序地压缩;头车车体底架前端吸能结构被压缩过程中,防爬器、前端横梁等结构只产生了弹性变形,没有发生塑性变形,而2段压溃吸能梁处于完全压溃状态。

综合压缩力的瞬时峰值效应,取压溃吸能梁被压缩至402.5 mm时的压缩距离为压溃吸能的有效行程,取车体底架前端吸能结构对乘客区车厢结构的压缩力达到800 kN时的有效行程作为吸能仿真考察的门槛值。根据仿真计算结果可以得到优化后的底架吸能结构、各个压溃吸能梁所吸收的内能与压缩距离的关系曲线(图4)。由图4可以看出,在底架吸能结构压溃吸能的有效行程(402.5 mm)内所吸收的总内能为237 kJ,换算得到压缩过程中的平均压缩力为589.3 kN。

图4 吸能结构吸收的总内能与压缩距离关系曲线

4 模块化设计优势

既有前端吸能结构在装配制作流程中,只能依靠人工配合操作完成各零部件的组装,本文在传统前端吸能结构装配制作方案的基础上,根据工程实际需要的吸能区空间约束条件和压溃吸能梁结构的优化条件,结合对车体底架前端吸能结构现有技术方案的碰撞优化仿真分析结果进行了前端吸能结构的模块化设计,该设计从吸能特性、生产工艺、工作效率、保密特性和便于维护上都有了较大程度的提高,其优势主要表现在以下几方面:

(1) 在保证车体底架前端纵向刚度的前提下,将不必要的压溃吸能梁去掉,改善中梁截面形状,提高了车体底架前端纵向可压缩性能,使得结构触发力在模型允许的范围内并低于后端车体底架的纵向刚度,有利于变形吸能、生产和维护。

(2) 压溃吸能梁上开设的诱导孔的布局和形状尺寸科学合理,有利于实现引导压溃吸能梁规律、循序渐进地压溃变形,达到改善响应参数、增加吸能量的效果。

(3) 合理布局吸能区结构,去除了不必要的开孔,采用统一的“日”字形结构型材断面,方便统一下料,避免了不必要的用料浪费。

(4) 所有压溃吸能梁和个别横梁采用同样的断面,因此只用1套加工模具即可生产,降低了成本,提高了生产效率。

(5) 减轻了前端吸能结构的整体质量,一定程度上实现了整车轻量化和节能减排。

(6) 缩短了整件的工艺准备时间,有利于合理分配各操作工种间的准备时间,便于实现精益化生产。

(7) 实现了模块化产品的量产化,避免了大量重复设计工装的繁琐工作,节省了生产时间,减少了工序且安装简单。

5 结束语

地铁车辆前端吸能结构模块化设计充分考虑了工程实际需要,并结合了对车体底架前端吸能结构现有技术方案的碰撞优化仿真分析结果,在结构上易于实现量产化,在工艺上安装简单方便,可节约生产时间,减少生产成本,为以后不锈钢及铝合金城轨车辆吸能结构设计积累了一定的经验。