基于新技术的中国铁路长大货物车发展研究

魏鸿亮,赵天军,闫海军

(中车齐齐哈尔车辆有限公司,辽宁 大连 116052)

长大货物车是铁道车辆中的特种货车,主要用于运输大型发电机定子、变压器、轧钢机机架、高压锅炉、加氢反应器等重型或超限货物。自20世纪50年代,中国长大货物车经历了七十余年的发展历程,品种数量和技术性能不断创新,取得了辉煌的业绩。

1 长大货物车发展历程

中国铁路长大货物车的发展经历了4个阶段,每个阶段的产品具有不同时代技术特点,主要表现在产品所用材料、轴重、载重、自重系数及分析手段等方面。第1阶段是进口国外产品阶段,代表车型为前德意志民主共和国进口的D17型落下孔车[1],载重150 t、自重97 t、自重系数0.65、轴重20.58 t,构造速度为80 km/h;第2阶段是小品种自行研发阶段,代表车型为D35型钳夹车,载重350 t、自重290 t、自重系数0.83、轴重20 t、空车最高速度80 km/h、重车最高速度30 km/h,采用16Mn低合金钢和15 MnVN高强度低合金结构钢;第3阶段是研制开发结构新颖、性能先进的多品种阶段,代表车型为D38型钳夹车,载重380 t、自重227 t、自重系数0.60、轴重19 t、空车最高速度90 km/h、重车最高速度50 km/h,采用日本进口的WEL-TEN780A高强度钢,采用有限元分析计算技术;第4阶段是性能达到世界先进水平阶段,代表车型为DQ45型钳夹车,载重450 t、自重205 t、自重系数0.46、轴重23.39 t、空车最高速度100 km/h、重车最高速度60 km/h,采用国产的HG785E高强度钢,采用I-DEAS等仿真分析技术。我国长大货物车发展历程见图1。

近十几年来,与轨道交通装备有关的材料、技术和标准又有新变化,因此有必要根据新材料、新技术、新标准的变化,研究探讨我国铁路长大货物车在产品功能、性能等方面的发展趋势,以便为产品研发做好技术储备工作。

图1 我国长大货物车发展历程图

2 新技术发展情况

2.1 新型复合材料

随着尼龙材料、高分子合成材料、玻璃钢及碳纤维复合材料等非金属材料工艺技术成熟,材料成本的逐步降低,复合材料应用越来越广泛。例如碳纤维复合材料是有机纤维经碳化和石墨化处理得到的一种微晶石墨材料,含碳量高达90%以上,力学性能非常优异。碳纤维复合材料主要具有以下几点特性:(1)强度高,抗拉强度最高可达3 500 MPa;(2)密度小,同等强度下碳纤维质量是钢质量的1/4;(3)耐腐蚀性好,耐酸耐碱的腐蚀,抗外界恶劣自然条件能力强。因此,车辆采用碳纤维复合材料后可降低产品自重,减振降噪,提升关键结构部件的耐磨性,减轻零部件磨耗,提高使用寿命,降低检修维护成本[2]。复合材料连接部位的设计要比金属连接复杂,应尽可能采用整体成型技术,实现复合材料的材料、设计、制造一体化[3]。

国外轨道交通类企业和研究机构针对列车用的碳纤维复合材料开展了系统研究,已实现众多技术突破,应用范围从内饰、车内设备等非承载部件和次承载部件,扩大到车体、转向架等主承载结构。日本试制成功碳纤维复合材料转向架构架,减重约40%。法国高速列车TGV双层车实现了复合材料车体结构的重大突破,较铝制车减重25%以上,且通过线路运行验证了其在强度、冲击、防火、降燥、隔热等性能方面的优点。国内轨道交通领域也在开展碳纤维复合材料等的应用研究工作,目前已完成了车体、次承载部件和零部件的样品研制[4]。

2.2 监测技术

世界铁路货车的信息化管理与数据监测很早就已在欧美及澳大利亚等国家得到开展,主要是监测轴温、振动、货物装载状态等。我国的货运监测以地面监测为主,主要有HMIS系统、5T安全监控系统、货车标签等多个信息系统。近年来,我国研制了具有车载智能监测系统的自卸式煤炭漏斗车,在既有5T安全监控系统的基础上,对煤炭漏斗车底门、顶盖、列车管压力、制动缸行程和压力、运行振动等车辆部件和性能参数开展了车载实时监测。

随着物联网、5G无线传输方式、GPS或北斗卫星定位等现代科技的快速发展,通过先进的网络通信、大数据分析、云计算等技术与货车专业技术融合,可以获得车辆的动态数据,达到智能监测的目的[5]。

2.3 产品数字化技术

当前,产品设计已逐渐由二维设计向三维设计转变,设计工具也由CAD软件转到CREO、SolidWorks和UG等三维设计软件,产品数据以三维模型、PDF等形式存储在云平台,可实现远程检索、调用和设计。三维模型具有可视化、模型信息丰富等特点,三维设计是产品数字化和平台化的基础,也是智能制造的基础。随着国家产业数字化推进,数字化技术必将对产品研发及研发组织模式产生深远影响。

2.4 仿真分析技术

铁道车辆强度数值仿真时通常把车体、转向架构架和轮对等均考虑为刚体,不考虑结构弹性变形的影响。但在重载等铁道车辆仿真时,承载结构的弹性变形对车辆系统振动特性的影响则不能被忽略,应分析考虑承载结构弹性振动的影响[6]。刚柔耦合仿真技术为长大货物车的产品研制提供了有效技术支持,主要采用模板建模技术实现了整车动态仿真,应用柔性体接口处理技术对策建立大型柔性体模型,动态仿真分析时考虑其弹性变形的影响[7]。

通过采用大型刚柔耦合系统动态仿真技术,D45型落下孔车在整车建模时,将主要部件视为柔性体进行受力分析,完全由主要约束来确定约束自由度,而辅助约束利用模态力来建立内力约束。通过仿真,模拟空重车在直线和曲线线路工况时各级心盘、旁承动载荷以及旁承力对轮轨动力作用的影响,确保各项性能的安全性[8]。数据对比表明,仿真与试验情况基本吻合,说明大型刚柔耦合系统动态仿真技术准确性高,能够较好地反映试验的真实过程。刚柔耦合系统动态仿真技术能够为长大货物车的产品开发提供有利的理论支持。

2.5 模块化平台技术

20世纪50年代,欧美一些国家正式提出“模块化设计”概念,随后逐渐推广到机械、电工电子、船舶、建筑、电力、武器装备等行业,并取得了显著效益。模块化设计与参数化建模、变量化分析相结合,产生了广义模块化设计方法,并应用于大型液压机设计和制造。模块化设计与大批量定制相结合,实现了用户的个性化和大批量生产低成本的有机结合,已经成为信息时代制造业的重要生产方式。在模块化设计的基础上发展了产品平台设计,通过一组产品共享的子系统、模块及其接口,从而高效地派生出系列新产品。例如,汽车制造业实现了标准化、模块化和系列化的全套汽车零部件,通过不同的选择和匹配,利用统一的标准接口,集装在同样的底盘上,可以设计制造出多种不同型号的汽车。

3 新标准制定情况

3.1 列车荷载标准

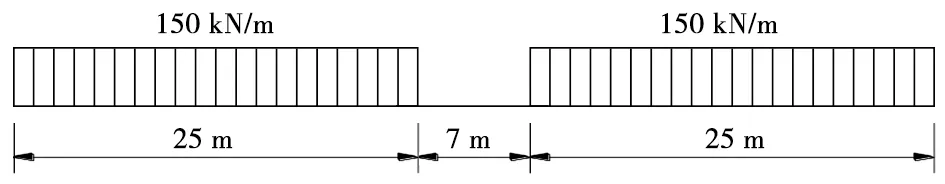

自1975年,我国设计及建造的桥梁均采用中-活载标准,其集中轴载为22 t,荷载密度不大于8 t/m,特种活载25 t,大秦线桥梁也按中-活载设计建造。图2为中-活载示意图。我国既有线的建设年代跨越范围大,桥梁设计、建设标准不统一,在使用过程中多数线路经过了不同程度地改、扩建,中小跨度桥梁占全国桥梁总数的大部分。长期以来,桥梁活载标准一直限制着我国长大货物车发展和载重吨位的提高。通过研究表明,德国制造的500 t钳夹车轴重22.375 t、重车车辆长度63 152 mm、每延米质量11.34 t/m、重车最高运行速度65 km/h,该车若采用中国的活载标准进行检算,其过桥能力也将受到限制。我国先后研制的大吨位长大货物车通过选用高强度钢材、增加车辆长度、优化结构等措施来提高过桥能力。其中,钳夹车的自重系数由0.83(D35车)降为0.46(DQ45车),空车车辆长度由50 168 mm(D35车)增加到53 456 mm(DQ45车),长大货物车过桥能力从D35车满载时无法通过到DQ45车满载时可以10 km/h的速度通行。

2017年7月,我国发布实施了TB/T 3466—2016《铁路列车荷载图式》,明确了客货共线铁路采用ZKH 活载;重载铁路采用ZH活载。对于有通行长大货物车需求的线路,规定了长大货物车检算图式(图3)[9]。新的列车荷载标准的实施有助于进一步优化车辆参数。

3.2 限界标准

铁路限界是铁路货车设计的一项基本标准,GB 146.1—2020《标准轨距铁路限界 第1部分:机车车辆限界》和GB 146.2—2020《标准轨距铁路限界 第2部分:建筑限界》已于2021年5月1日正式实施。新标准强调了机车车辆的整体设计,明确要求将机车车辆外形轮廓设计与构造特征和运用条件结合起来,限制车体局部轮廓经过特定区段时的偏移量,保障行车安全。新版标准的主要变化:一是修改了上部限界350~1 250 mm范围内的限界半宽值,由1 600 mm调整为1 675 mm;二是修改了计算车辆,车体长度为26 m,转向架中心距为18 m,在曲线半径为300 m的计算曲线上,中部最大偏移量为135 mm,端部最大偏移量为147 mm。这为长大货物车运输更超宽、超长货物提供了空间。

图2 中-活载示意图

图3 长大货物车检算图式

3.3 产品设计标准

2018年,TB/T 2553—2018《铁路长大货物车》颁布实施。该标准规定了一般要求、整车综合性能要求、结构要求、涂装与标志、检查与试验方法等内容。针对长大货物车的特点,该标准从长大货物车的结构、运行条件、强度、刚度、许用应力及动荷系数等方面进行了规定[10]。具体包括长大货物车过桥能力检算、列车编组位置、承载结构材料安全系数、轮重减载率、加速度检测位置和滤波频率以及具有导向侧移机构的长大货物车轮重减载率等内容。

4 新一代长大货物车展望

4.1 复合材料应用

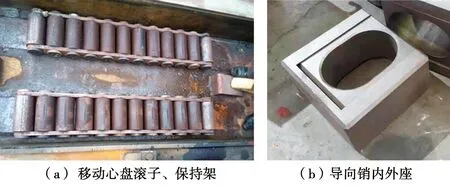

长大货物车采用复合材料应以解决实际需要为原则,如长大货物车为解决部件磨耗等问题,车辆各级心盘间采用了含油尼龙或聚四氟乙烯材料的磨耗盘或衬垫,转向架及制动钩缓装置中也部分采用了非金属复合材料件;为解决车辆稳定性,长大货物车辆各级底架间安装了常接触弹性旁承,旁承体为橡胶体等非金属材料。随着经济型复合材料的开发和产品设计、仿真、工艺技术的成熟,长大货物车采用复合材料也将进一步推进,特别是长大货物车用的移动心盘(图4(a))和导向机构的导向销内外座(图4(b))等磨耗严重的部件应优先考虑采用复合材料。复合材料在长大货物车上的应用遵循先非承载部件、次承载部件,再扩大到主承载结构的技术路线。

图4 采用复合材料的部件

4.2 车辆载重

根据TB/T 3466—2016标准规定,桥梁每延米承载能力有了一定提高。在满足新标准条件下,新研发的长大货物车通过采用轻量化材料、新的仿真技术等措施可进一步减小转向架群距离,缩短车辆长度,降低车辆自重,提高各级车型的载重。未来长大货物车的最大载重将由现在的450 t提高到500 t及以上。

4.3 装载宽度

根据新限界标准的规定,距轨面350~1 250 mm范围内的车辆半宽尺寸有所增加,长大货物车的承货宽度增加150 mm,这对于运输宽度尺寸更大的变压器、发电机定子等货物提供了条件。

4.4 监测功能

大吨位长大货物车运输货物多为专列运输,专业技术人员押运。目前,部分长大货物车具有车辆及货物状态监测功能,监测内容包括车耳应力、液压旁承压力、压柱油缸压力、侧移油缸行程、货物质量、货物位置状态等。随着互联网、5G、北斗卫星定位等现代技术的快速发展,长大货物车未来可实现远程无线监控,可实时对车辆数据进行采集和数据存储,结合软件分析功能,长大货物车运用过程数据将具有历史可追溯性。长大货物车的监测功能将进一步完善,监测内容可扩展到对制动系统、钩缓系统及走行等部位的监测。监测功能不但保证运输货物更加安全可靠,还可通过对车辆磨耗部位、老化部位的监测,提高智能运维水平。通过地面服务平台及手机App软件平台的开发和应用,可提高智能服务水平。

4.5 产品模块化平台搭建

为降低制造成本,缩短制造周期,历史上部分长大货物车通过组合换装方式变换成不同车辆满足货物运输需要。其中,D32型凹底平车组装凹底架结构时载重320 t,可以满足运输发电机定子等货物需要。换装导向梁和侧承梁等结构时载重350 t,可以满足运输大型变压器等货物需要;D38型钳夹车通过组装不同高度尺寸的钳形梁可以运输不同种类货物,上述产品设计体现了模块化思想,但产品架构没有顶层设计,接口标准不统一。根据模块化理论,未来长大货物车设计应由单个产品开发向平台开发转变,逐渐搭建起长大货物车产品模块化平台。根据各种货物需求,研究制定产品平台参数和平台功能,开展产品标准接口研究,研发储备基于标准接口的大小底架、钳形梁、侧承梁、转向架等典型产品结构模块,特别是长大货物车易损、易耗件更应实现标准化、系列化、模块化和平台化。通过信息化技术,实现快速设计制造出平台化的产品,从而缩短研发周期,降低制造成本,便于检修维护,提高产品可靠性。

5 结束语

长大货物车所装运的货物多为电力、冶金、化工、航天、军事工业等行业重点工程建设必要的核心设备,体积和质量较大,安全要求高。因此,需要根据新材料、新技术、新标准的变化,积极储备绿色、智能、先进可靠的长大货物车产品,以满足重要装备产品运输需要。