基于ADAMS与MATLAB的新型针刺机构的设计与联合仿真研究

纪琦强 钟晓勤 牛晓建 沈秀国

上海应用技术大学机械工程学院,上海 201418

针刺法是一种典型的机械固结加工方法。当截面为三角形、棱边带倒钩的刺针对纤维进行反复穿刺加工时,刺针带动纤网中的纤维相互摩擦、缠结,最终形成具有一定强力和厚度的非织造布[1-2]。这种非织造布具有通透性好、过滤性能优良等特点,现已广泛应用于建筑、环保过滤、医疗和造纸毛毯等多领域[3]。

针刺机是生产针刺非织造布的核心设备。纤网的针刺固结主要由针刺机构完成,而针刺频率的高低将直接影响针刺设备的生产效率和非织造布的品质[4]。

1 针刺机构工作原理

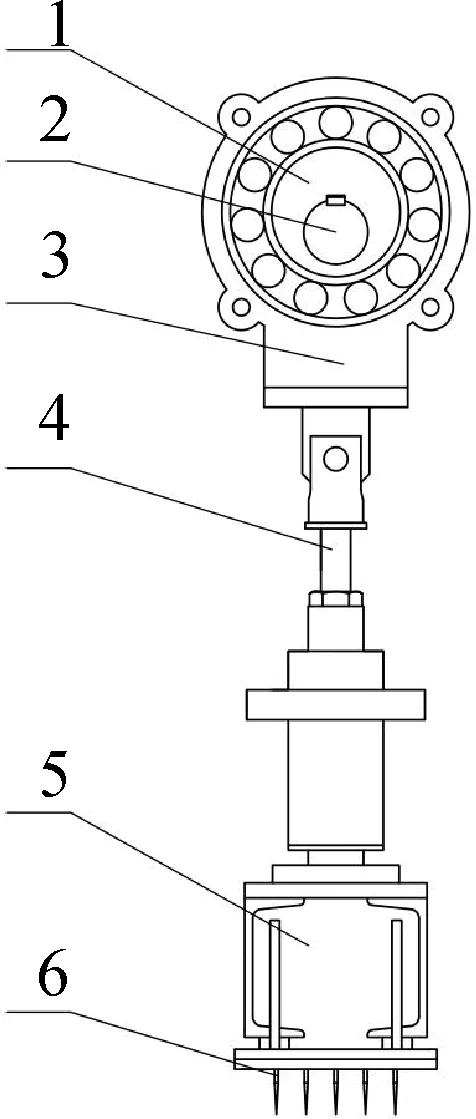

针刺机构是针刺机的关键机构,其主要由偏心轮、传动主轴、偏心连杆、从动导向杆、针梁、针板和刺针等组成。剥网板、托网板与机架固定安装。针刺机构利用传动主轴带动偏心轮同步转动,继而通过偏心连杆带动针梁和针板做垂直方向上的往复运动,驱动针板上的刺针穿刺纤网,从而加固纤网。针刺机构结构示意如图1所示。

1——偏心轮;2——传动主轴;3——偏心连杆;4——从动导向杆;5——针梁;6——针板和刺针图1 针刺机构结构示意

2 一种新型针刺机构

普通针刺机构采用的单轴单驱动偏心装置只包含一组驱动部件,这种机构在水平和垂直方向上易产生不平衡力,且刺针穿刺非织造布产生的针刺力还会加剧托网板的弯曲变形,使设备和重要零部件产生较大的振动和噪声。工作频率越高,振动越明显,最终非织造布的成型质量受影响。因此,这种针刺机构的转速不宜过高,其针刺频率一般不大于1 000刺/min[5]。

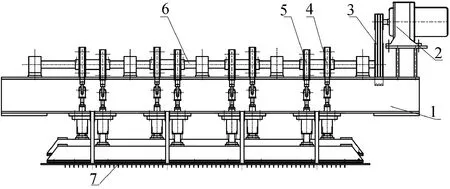

为了有效提高针刺机针刺频率和托网板刚性,以及针刺机生产效率,本文设计了一种带有单轴双驱动针板的新型针刺机构,具体如图2所示。新型针刺机构由机架、电机、传动机构、两组偏心轮组件、传动主轴、剥网板和针刺组件等组成。

1——机架;2——电机;3——传动机构;4——偏心轮组件A;5——偏心轮组件B;6——传动主轴;7——剥网板图2 新型针刺机构结构示意

新型针刺机构设计了两组偏心轮组件A和B,它们分别位于传动主轴的两侧,每组偏心轮组件分别与一针刺组件连接。电机安装在机架上。电机工作时,电机通过传动机构驱动传动主轴转动,并带动传动主轴上的两组偏心轮组件运动,进而驱动均布在针板上的两组刺针交替进行上下往复直线运动。这种运动可以起到动平衡的补偿作用。

新型针刺机构采用了两组刺针交替穿刺的工作方式,故其与普通单组刺针穿刺相比,在不改变针刺频率的情况下,可有效减小托网板瞬间承受的针刺力,改善托网板承载部件的弯曲变形情况,提高托网板部件的刚性,延长刺针的使用寿命,减轻针刺造成的振动与冲击,保障非织造布品质。

3 针刺机构运动学分析

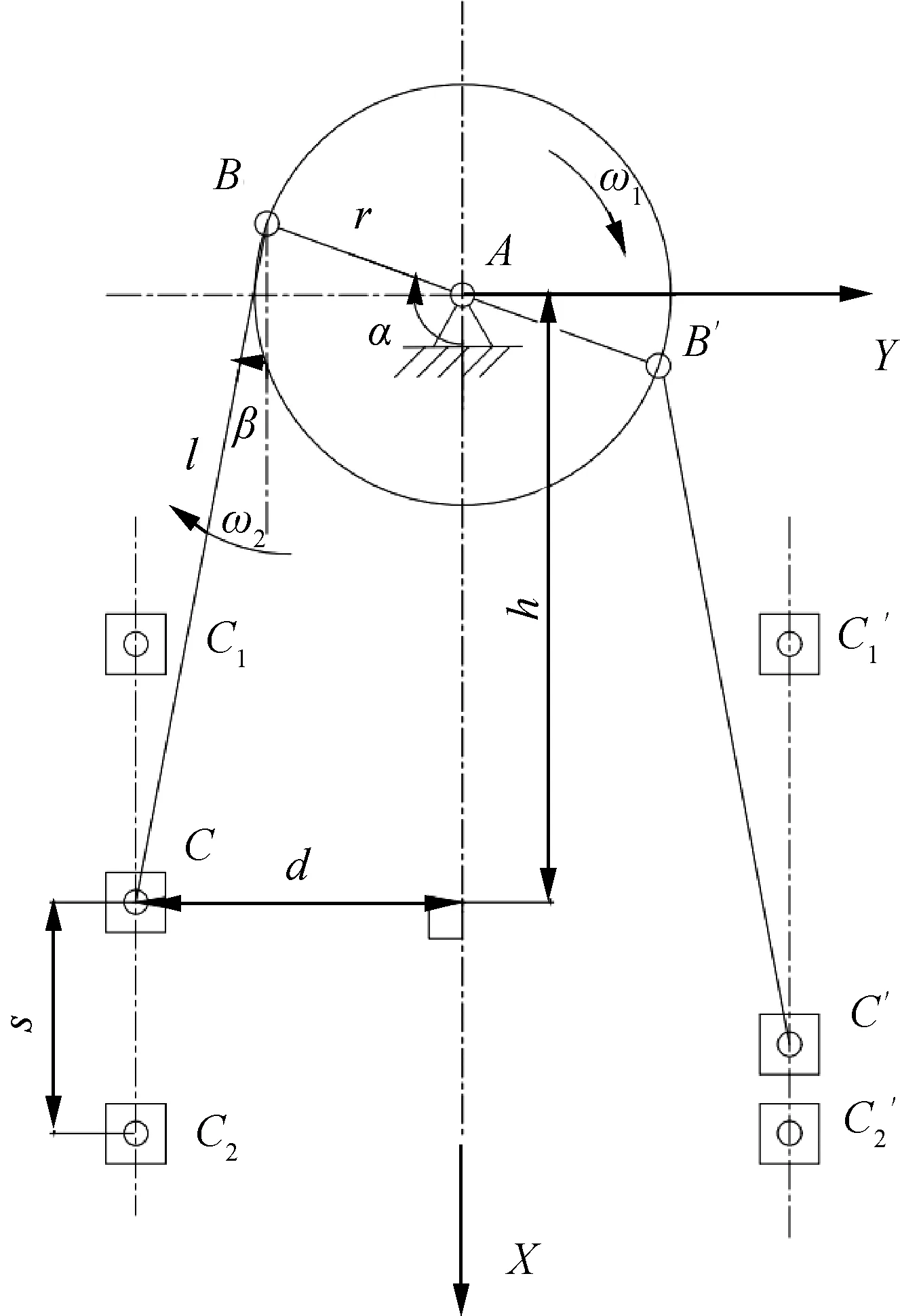

基于机械设计的原理,将新型针刺机构简化为两组偏置曲柄滑块机构,并对简化的机构进行运动学分析,具体如图3所示。图3中,C1和C2为左侧针梁的两个极限位置,α为左曲柄与X轴正方向的夹角,β为左连杆与X轴正方向的夹角,ω1为曲柄的角速度,ω2为左连杆的角速度,v为左侧针梁的速度,a为左侧针梁的加速度,r为曲柄的长度,l为连杆的长度,d为针梁的偏置距离,h为传动主轴中心到左侧针梁的垂直距离,s为左侧针梁的行程(其中,C1C2为最大行程)。

德国科学家海尔曼·哈肯(Hermann Haken,1927~ )创立的协同学,也吸纳了以整体思维为特征的中国古典哲学。哈肯说:“协同学含有中国基本思维的一些特点。事实上,对自然的整体理解是中国哲学的一个核心部分。”他还指出:“事实上,对自然的整体理解是中国哲学的核心部分。在我看来,对此,西方文化却始终没有给予足够的重视。”[29]

图3 针刺机构运动简图

3.1 位置分析

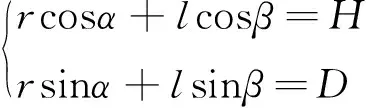

首先分析左侧针梁的运动。利用矢量法[6]建立针刺机构的位置方程,并改写为复数矢量的形式:

(1)

应用欧拉公式将式(1)展开并分离实部和虚部,得到:

(2)

求解方程组得到:

(3)

3.2 速度分析

将式(2)对时间t求导并转化为矩阵的形式:

(4)

解得:

(5)

3.3 加速度分析

将式(4)对时间t求导,得到加速度a的关系式:

(6)

解得:

(7)

同样,依照上述方法可求出右侧针梁的运动表达式:

(8)

式(8)中,h′、v′、a′ 、β′、ω2′分别为传动主轴中心到右侧针梁的垂直距离、右侧针梁的速度、右侧针梁的加速度、右曲柄与X轴正方向的夹角、右连杆与X轴正方向的夹角、右连杆的角速度。

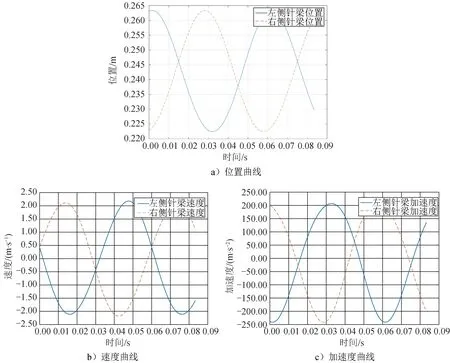

再依据针刺机构的设计参数设置r=0.020 m、l=0.248 m、d=0.050 m,以及ω1=1 000 r/min=6 000 °/s,利用MATLAB求解运动方程,绘制两侧针梁的位置、速度及加速度随时间变化的曲线(图4)。

图4 两侧针梁位置、速度和加速度随时间变化的曲线

从图4可知:两侧针梁的运动曲线呈现周期性变化;两侧针梁相互交替运动,且由于偏置曲柄滑块自身的结构,导致两侧针梁运动不完全对称,存在短暂的同方向运动。将曲线峰值和谷值进行比对和计算发现,两组针梁的行程皆为40.8 mm,速度极值皆为2.18 m/s和-2.11 m/s,加速度极值皆为207.07 m/s2和-241.45 m/s2。

因为新型针刺机构的曲柄与连杆的尺寸参数没有改变,所以其与普通针刺机构的运动参数基本一致,这也证明了新型针刺机构可以保持原有的针刺深度,两组针刺部件都能达到相同的针刺效果,且两组针梁的加速度方向相反,能够起到良好的平衡效果,降低了对机构的惯性冲击。

4 针刺机构动力学仿真

4.1 虚拟样机模型的建立

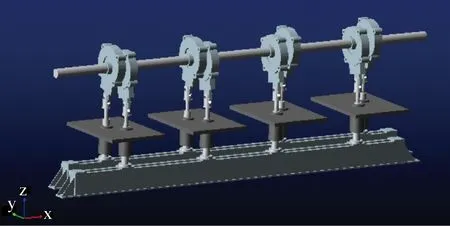

运用ADAMS机械系统动力学分析软件对机械系统进行静力学、运动学和动力学分析[7]。针刺机构模型较为复杂,不易在ADAMS/View提供的建模平台中直接建立精准的虚拟样机模型,因此本文将先利用NX构建新型针刺机构模型,导入ADAMS中并赋予各零部件材料属性,再根据各零部件的实际运动状态,在运动部件之间创建合适的约束副。选取传动主轴与地面的旋转副作为驱动,并设置转速为1 000 r/min。新型针刺机构的虚拟样机模型如图5所示。

图5 新型针刺机构虚拟样机模型

4.2 求解与后处理

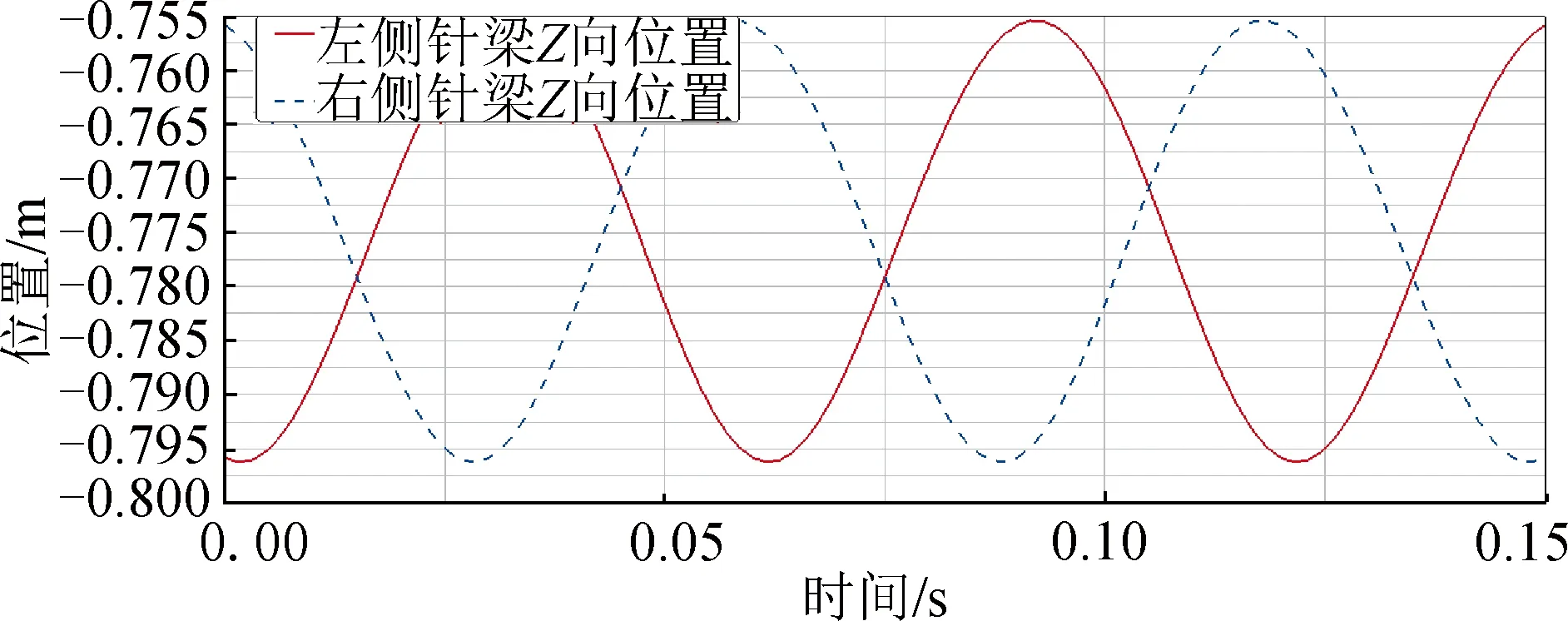

对仿真参数进行设置。设定仿真时间为0.15 s,机构运行2个周期,步数设置为200。运算后进入后处理模块PostProcessor,得到两侧针梁的位置随时间的变化曲线(图6)。

图6 ADAMS两侧针梁位置曲线

由仿真过程及结果可以看出,针刺机构的两侧针梁运动均呈周期性变化,且运动行程为40.8 mm,与本文3.3节的理论分析结果一致,这也验证了虚拟样机模型能够真实反映单轴双驱动针板针刺机构的运动特性,保障了模型的准确性及针刺运动的可行性。

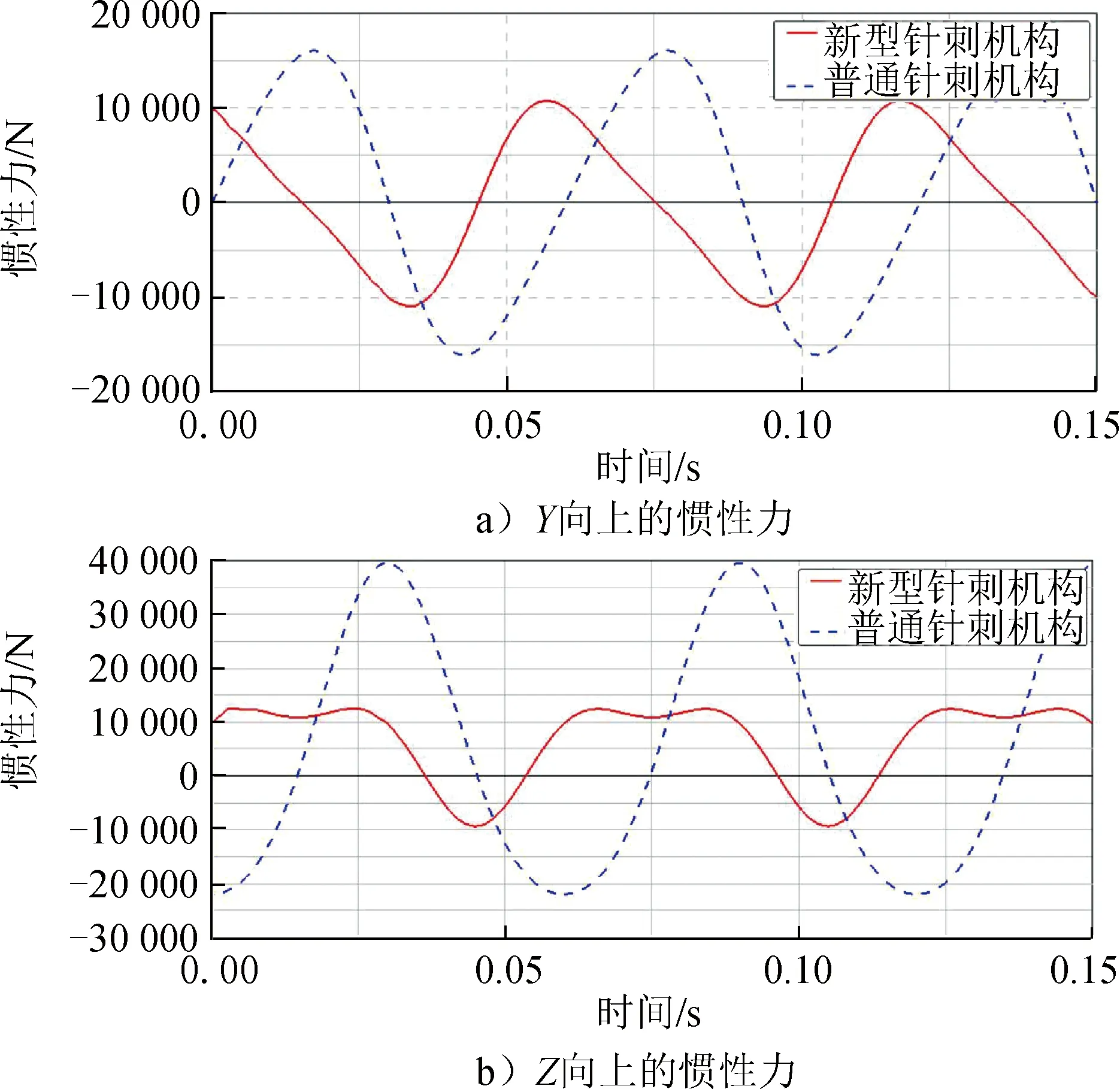

由于运动过程中,针刺机构在X向上受到的惯性力影响非常小,因此本文只分析传动主轴在Y向和Z向上受到的惯性力情况。在新型针刺机构仿真的结果中获取传动主轴在Y向和Z向上惯性力的变化曲线,并对普通针刺机构建模进行动力学仿真,最终得到两种针刺机构的传动主轴在Y向和Z向上的惯性力比对曲线,具体如图7所示。

图7 新型针刺机构和普通针刺机构惯性力比对曲线

从图7可以发现,与普通针刺机构相比,新型针刺机构传动主轴在Y向上的最大惯性力从16 084 N降为11 714 N,Z向上的最大惯性力从39 564 N降为13 083 N,分别降低了27.2%和66.9%。其中,新型针刺机构Z向上的惯性力曲线也呈周期性变化,只是两组针刺组件上下交替运动会导致其略有波动。该研究结果进一步证明了新型针刺机构能够显著减小运动部件造成的不平衡惯性力,降低托网板上的针刺力作用,能取得较为满意的平衡效果,改善托网板的弯曲变形,提高承载部件的刚性,降低针刺运动对针刺机造成的振动和冲击。

5 ADAMS和MATLAB联合仿真

5.1 针刺机构机械系统的建立

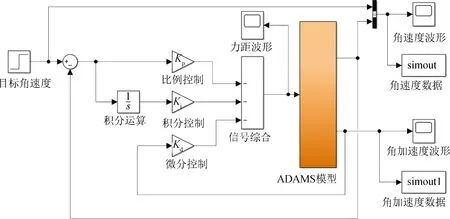

为了实现对针刺机构转速的控制,本文利用ADAMS和MATLAB进行联合仿真。联合仿真时,需要在ADAMS中对虚拟样机设置输入与输出变量。其中,输入变量指从控制程序返回ADAMS的变量,也就是控制程序的输出;输出变量指从ADAMS/Controls模块输出到控制程序的变量,也就是控制程序的输入。本文定义传动主轴上驱动力矩为输入变量,传动主轴转动角速度与角加速度为输出变量,再利用ADAMS/Controls模块将控制信息导出并作为Simulink的一个子系统,完成后会生成三个后缀名分别为m、cmd、adm的文件[8-9]。在MATLAB中运行后缀名为m的文件,利用adams_sys命令生成针刺机构的机械虚拟样机模型。

5.2 针刺机构控制系统的建立

PID 控制器由比例单元P、积分单元I和微分单元D组成。PID控制是目前最常用的一种控制方式。比例环节可加快系统的响应速度;积分环节可去除系统的稳态误差;微分环节可控制系统的稳定性,具有超前抑制的作用[10]。本文将PID控制器引入Matlab/Simulink中,建立了针刺机构联合仿真的控制系统(图8),实现了对针刺机构传动主轴转速的控制,保证了针刺机构的运动精度,使针刺机构能够按照指定的频率运动。其中,传动主轴的驱动力矩:

(9)

式(9)中:T为传动主轴的驱动力矩;e(t)为主轴目标转速值与实际转速值的偏差;Kp、Kd和Ki分别为比例系数、微分系数及积分系数。

5.3 联合仿真结果分析

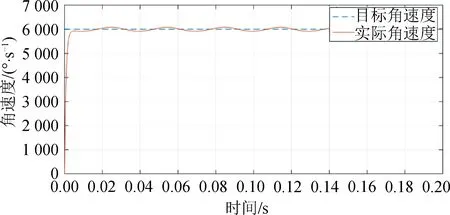

定义仿真时间为2.00 s,采用ode45变步长算法进行计算,并将系统参数设置为Interactive可视化交互模式,以便在仿真过程中实时观察针刺机构的运动过程。通过反复修改PID控制参数提高系统的控制性能,最后得到针刺机构传动主轴的角速度变化情况,具体如图9所示。

图8 联合仿真控制系统

图9 传动主轴转速控制曲线

图9的仿真结果表明:传动主轴的实际角速度曲线与目标角速度曲线基本一致;仿真针刺机构在0.01 s左右就达到了预定6 000°/s的角速度,即转速1 000 r/min,系统响应较为迅速,超调量较小,振荡微小。因此,新型针刺机构系统能够实现快速响应,并通过调节和设定转速参数使传动主轴转速达到目标转速,从而满足各类非织造布产品加工时对不同主轴转速的需求。

6 结论

(1)本文设计了一种新型针刺机构,通过构建新型针刺机构的三维装配模型,并导入ADAMS软件对该机构进行动力学分析,证明了该新型针刺机构具有可行性和稳定性。

(2)与普通针刺机构相比,新型针刺机构能有效降低传动主轴上产生的不平衡惯性力,其Y向和Z向上的最大惯性力分别降低了27.2%和66.9%,平衡效果较好,托网板的弯曲变形情况得到改善,承载部件的刚性提高,针刺机的振动和冲击减小,这为高频率针刺机的研制提供了依据。

(3)基于ADAMS和MATLAB建立了针刺机构联合仿真系统,其结果表明调节控制参数能使新型针刺机构系统达到目标转速,这有利于提高针刺设备的生产效率,降低生产成本。