美军M53防毒面具防护头罩帽兜织物材料研究

刘 虹 王得印 黄 强 皇甫喜乐

1. 海军装备部项目管理中心,北京 100071;2. 国民核生化灾害防护国家重点实验室,北京 100191;3. 防化研究院,北京 100191

防毒面具是核生化个体防护装备的典型代表,其综合运用了过滤[1]、吸附[2]、阻隔[3]等技术,能保护佩戴人员的呼吸道、眼睛、头面部皮肤等免受气溶胶、气体、液体等形式的放射性落下灰、生物战剂、化学毒剂或有毒化学工业品的伤害。M50面具是在美军联合勤务通用面具计划(Joint Service General Purpose Mask,JSGPM)支持下,历经多年研发的全新一代防毒面具,其在形式结构和材料方面进行了大量革新,设计定型后成功列装于美国海、陆、空及海军舰艇部队、海岸警卫队等多个军兵种,防护性能和使用性能大幅提升[4]。

在M50的基础上,美军还设计定型了M53防毒面具以满足特种作战部队、国民警卫队及其他执法力量的特殊要求,能应对多种化学、生物、放射、核(简称“化生放核”,CBRN),以及有毒工业化学品/有毒材料(TICs/TIMs)的威胁。M53防毒面具配备有防护头罩,可与其配套使用(图1)[5]。防护头罩主要由帽兜织物和橡胶面托组合而成。该设计不仅能够防止着配人员的头、颈部免受化生放核毒剂的沾染,而且提高了防毒面具与防毒服接口的匹配性,改善了穿着舒适度。

本文将采用衰减全反射-傅里叶红外光谱(ATR-FTIR)、差热(DSC)、热重(TG/DTG)、扫描电镜(SEM)、能谱(EDS)等分析表征方法,对M53防毒面具防护头罩的帽兜织物材料进行化学组成与物理结构分析,并测试其力学性能、亲疏水性能、透湿性能及防护性能,以期对我军未来防毒面具防护头罩的研制提供借鉴和启发。

1 试验部分

1.1 化学组成分析

采用德国布鲁克公司VERTEK 70V型红外分析仪进行ATR-FTIR测试。光谱范围为4 500~400 cm-1。

采用美国TA公司Q100型差示扫描量热仪进行DSC测试。N2气氛,升温速率为10 ℃/min,从30 ℃升至375 ℃。

采用日本Rigaku公司TG-DTA8122型热重差热分析仪进行TG/DTG测试。N2气氛,升温速率为10 ℃/min,从30 ℃升至1 000 ℃。

1.2 物理结构分析

采用日本JEOL公司JSM-7900F型场发射扫描电镜及美国EDAX公司TEAMTM扫描电镜能谱仪进行SEM和EDS分析。加速电压为20 kV,测试样表面采用喷金处理。

1.3 性能测试

采用深圳SANS材料检测有限公司CMT4104型电子拉力机,依据GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》、GB/T 3917.3—2009《纺织品 织物撕破性能 第3部分:梯形试样撕破强力的测定》和GB/T 2791—1995《胶粘剂T剥离强度试验方法 挠性材料对挠性材料》标准,分别进行断裂强力、撕破强力和T剥离强力测试。

采用上海中晨数字技术设备有限公司JC2000D型接触角测量仪,于常温下采用五点拟合法进行接触角测试,测试液体为去离子水。

依照GB/T 12704.1—2009《纺织品 织物透湿性试验方法 第1部分:吸湿法》标准,利用大荣纺织仪器有限公司YG(B)216G型织物透湿仪,采用正杯吸湿法,在温度为42 ℃、相对湿度为90%的条件下进行透湿性能测试。

采用沾染-圆盘(Spot-Disc)法测试36 ℃条件下试样对芥子气液滴的防护时间。具体步骤:①将试样放置在毒剂渗透仪测试盒内,试样正面上方放置棉球,背面紧贴放置用于穿透显色指示的氯胺-刚果红试纸,然后将测试盒放入恒温箱内稳定2.0~4.0 h;②正面上方滴加芥子气液滴(32 μL),记录芥子气液滴从正面滴加结束到背面试纸变色的时间即为试样对芥子气液滴的防护时间t(h)[6-7]。

2 结果与讨论

2.1 化学组成

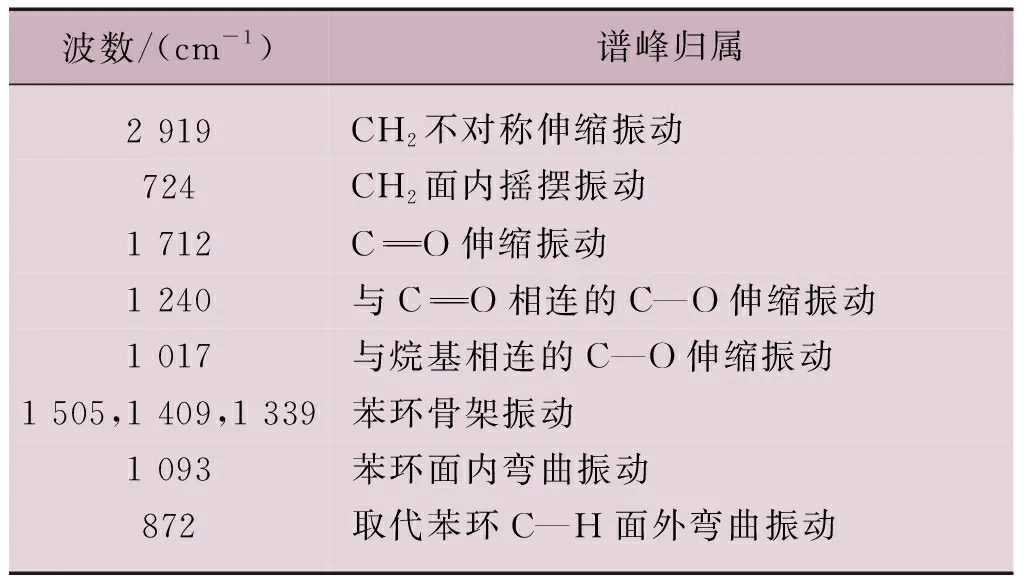

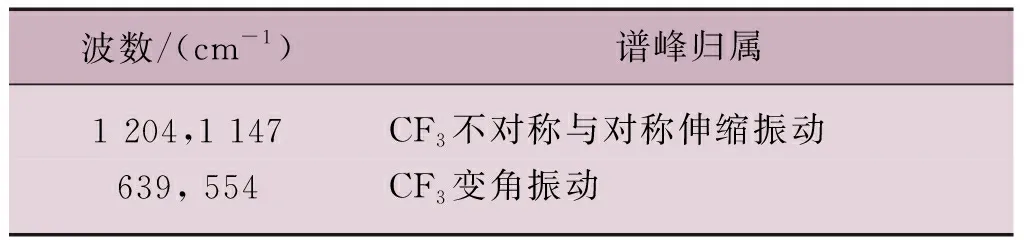

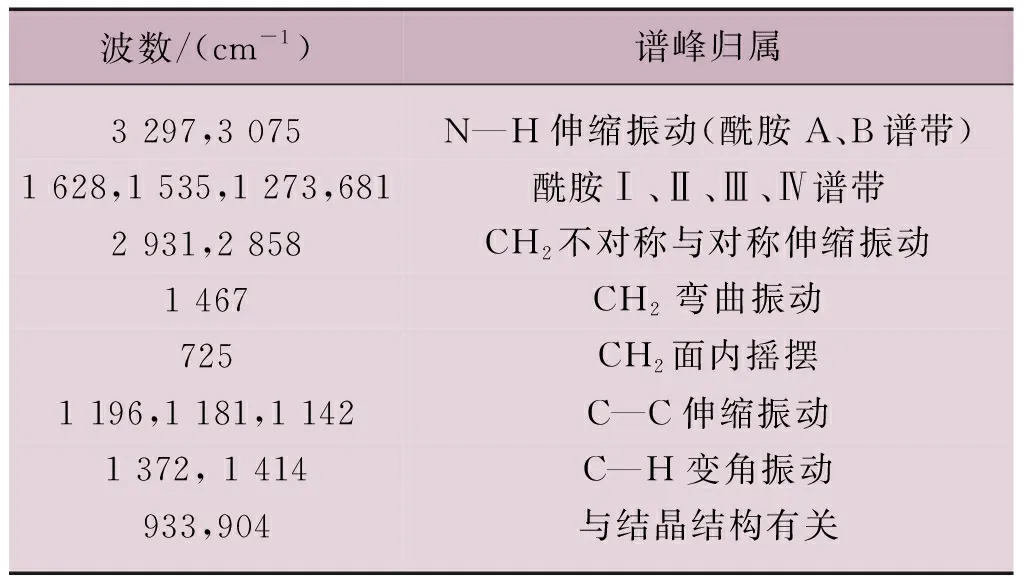

谱带归属是研究聚合物化学组成的重要手段。帽兜织物宏观结构上由外到内可分为三层——外层绿色织物、中间层白色薄膜和内层黑色网眼布。本文将对这三层材料依次进行ATR-FTIR分析,官能团区(4 000~1 330 cm-1)和指纹区(1 330~500 cm-1)谱图如图2所示,相应的谱峰归属归纳于表1。

表1 外层绿色织物的红外光谱谱峰归属

表2 中间层白色薄膜的红外光谱谱峰归属

表3 内层黑色网眼布的红外光谱谱峰归属

根据图2和表1~表3可以确认:外层绿色织物材质为PET,起抗皱和保形的作用;中间层白色薄膜材质为PTFE,起阻隔气溶胶粒子和液体毒剂的作用[8-10];内层黑色网眼布材质为PA66,起耐磨的作用。

DSC的分析结果(图3)支持了ART-FTIR的结论。从图3可以发现:外层绿色织物在252.0 ℃处出现熔融吸热峰,对应PET的熔点;中间层白色薄膜在328.6 ℃处出现熔融吸热峰,对应PTFE的熔点;内层黑色网眼布在254.8 ℃处出现熔融吸热峰,对应PA66的熔点。

图3 帽兜织物DSC曲线

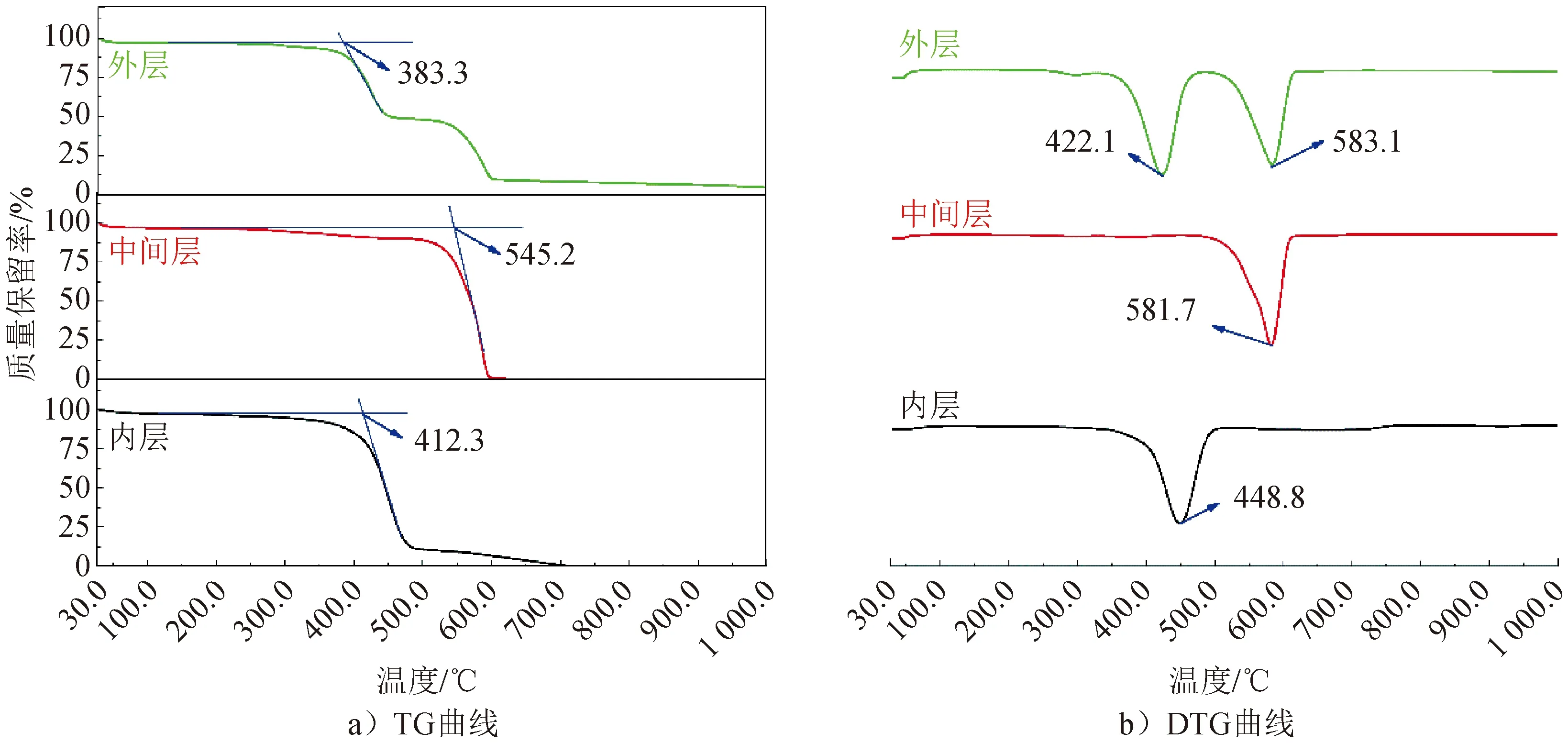

TG/DTG曲线(图4)也对上述结论做了佐证。图4中:(1)外层织物出现了两步热失重,起始分解温度(Td)为383.3 ℃,相应DTG曲线出现了两处最大热失重峰,相应的最大热分解温度(Tmax)分别为422.1 ℃和583.1 ℃,前锋对应PET织物的最大热分解温度,后峰对应PET织物背面所黏附的PTFE微孔膜的最大热分解温度;(2)白色中间层的Td和Tmax分别为545.2 ℃和581.7 ℃,对应PTFE材料的起始热分解温度和最大热分解温度;(3)黑色内层的Td和Tmax分别为412.3 ℃和448.8 ℃,对应PA66的起始热分解温度和最大热分解温度。

图4 帽兜织物TG/DTG曲线

2.2 物理结构

2.2.1 织造结构

利用SEM对外层、中间层及内层材料的织造结构进行分析,结果如图5所示。

图5 帽兜织物各层SEM照片

从图5可以看出:(1)外层PET织物由线圈相互串套连接而成,且按纵向(经向)顺序成圈,呈典型的经编针织物结构特征。这种组织结构可提高织物的坚牢度,并减少脱散。外层织物用纱线为无捻复丝,并合长丝根数为11,纤维直径约15.0 μm。(2)中间层PTFE微孔膜呈典型的微纤-结点结构,立体交叉的微孔可有效阻止液态水的润湿和毛细凝聚。(3)内层为PA66经编网眼布,能更好地提高复合织物的透气性。网眼近似呈六边形,网眼边长约0.65 mm。内层网眼布用纱线也为无捻复丝,并合长丝根数为8,纤维直径约20.0 μm。

2.2.2 界面结构

利用SEM对帽兜织物层与层之间的黏合情况进行表征,结果如图6所示,可以发现:(1)外层PET织物与中间层PTFE微孔膜之间存在连续的黏合层(图6中箭头及方框部分),层厚约10.0 μm;(2)中间层PTFE微孔膜与内层PA66网眼布之间为点状黏合,这种黏合方式可避免PTFE微孔膜的微孔在与PA66网眼布复合时被黏合剂堵塞。

图6 帽兜织物的界面结合情况

在常用的水性黏合剂、溶剂型黏合剂和热熔型黏合剂中,热熔型黏合剂清洁、无烟雾、无需烘干、使用方便,其种类繁多,如乙烯-醋酸乙烯酯(EVA)型、聚乙烯(PE)型、聚酰胺(PA)型、聚酯(PES)型、聚氨酯(PU)型等。对剥离的界面进行EDS分析,结果如图7和表4所示。图7a)反映了剥离界面,其中Ⅰ为PTFE微孔膜粘接PA66网眼布的界面,Ⅱ为PTFE微孔膜,Ⅲ为PTFE微孔膜粘接PET织物的界面。通过图7b)可以发现,Ⅰ和Ⅱ两个界面主要含C、O元素,说明所用的黏合剂极有可能是PES热熔胶,即PET织物与PTFE微孔膜之间可能采用的是薄膜型PES热熔胶,PTFE微孔膜与PA66网眼布之间则可能采用的是点状PES热熔胶。

图7 剥离界面的EDS分析

2.3 性能

帽兜织物的拉伸强力-位移曲线和撕破强力-位移曲线见图8。拉伸强力-位移曲线呈现出明显的多步断裂特征:帽兜织物受力后,内层PA66网眼布率先发生断裂,紧接着外层PET经编织物发生断裂,最后PTFE微孔膜发生断裂。其中,PTFE微孔膜在断裂前会发生较大的形变位移,这一方面是因为较低的氟原子极化率导致分子间凝聚力低,分子易于滑动,另一方面与PTFE分子结构高对称性导致的高结晶度和极易被拉出的带状结晶结构有关。帽兜织物断裂强力为350 N,断裂伸长率为50%。撕破强力-位移曲线与拉伸强力-位移曲线类似,帽兜织物撕破强力为315 N。

帽兜织物层与层之间的T剥离强力-位移曲线见图9,可以发现:中间层PTFE微孔膜与内层PA66网眼布之间的T剥离强力较低,仅为3 N(剥离强度0.12 kN/m);中间层PTFE微孔膜与外层PET经编织物之间的T剥离强力为9 N(剥离强度0.36 kN/m), 说明外层与中间层的结合较为牢固。

图9 帽兜织物T剥离强力-位移曲线

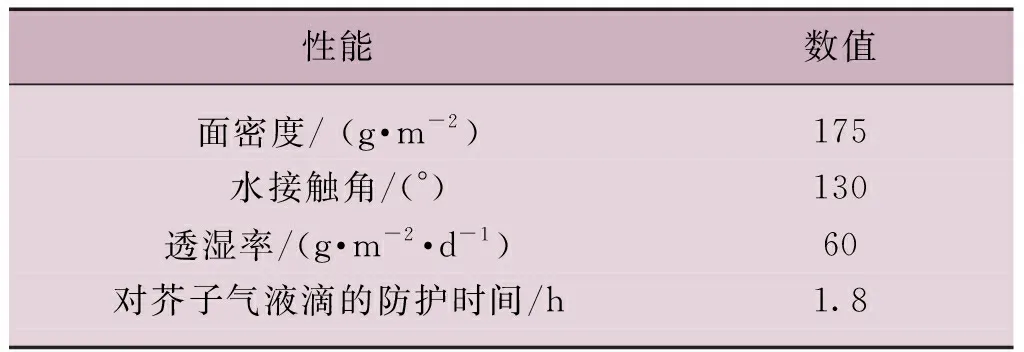

帽兜织物的其他性能测试结果见表5。从水接触角和透湿率可以看出,帽兜织物表面具有一定的疏水性能,其与橡塑涂层织物制成的传统帽兜材料相比具有一定的防水透湿功能;对芥子气液滴的防护时间为1.8 h,能有效保护着配人员的头、颈部免受化生放核毒剂等的沾染。

表5 帽兜织物其他性能测试结果

3 结论

M53防毒面具防护头罩的结构和材料都十分新颖,其帽兜织物由外层PET经编织物、中间层PTFE微孔膜及内层PA66经编网眼布复合而成,材料柔软轻便,不仅具有一定的防水透湿功能,还能够实现对液态化学毒剂的有效防护,对我军核生化个人防护装备的研制具有良好的借鉴意义。