氧气底吹炼铜模拟仿真研究进展

郭学益, 姜保成, 王亲猛, 王松松, 田庆华, 李栋

(中南大学冶金与环境学院,长沙 410083)

氧气底吹炼铜是我国自主研发的清洁炼铜新工艺,具有原料适应性强、自热熔炼程度高、节能减排等优势[1-2],符合冶金工业绿色发展要求,逐渐在火法炼铜工艺中占领一席之地。作为一项正在发展的炼铜技术,氧气底吹炼铜在生产运行中也暴露出一些不足,如氧枪烧损、渣含铜偏高等,阻碍氧气底吹炼铜工艺的推广和应用。

氧气底吹炼铜技术革新已成为重要研究课题,但炼铜过程有温度高、反应剧烈、组分复杂的特殊性,难以直接进行监测研究,选择合适的研究方法是非常必要的。模拟仿真是对氧气底吹炼铜过程的虚拟,建立包含氧气底吹炼铜过程关键特性的试验模型,并通过试验获取有价值信息,揭示氧气底吹炼铜过程某些现象的特性和机理。随着模拟手段丰富,氧气底吹炼铜过程研究更加深入,氧气底吹炼铜技术得到提高。

1 氧气底吹炼铜模拟仿真研究方法

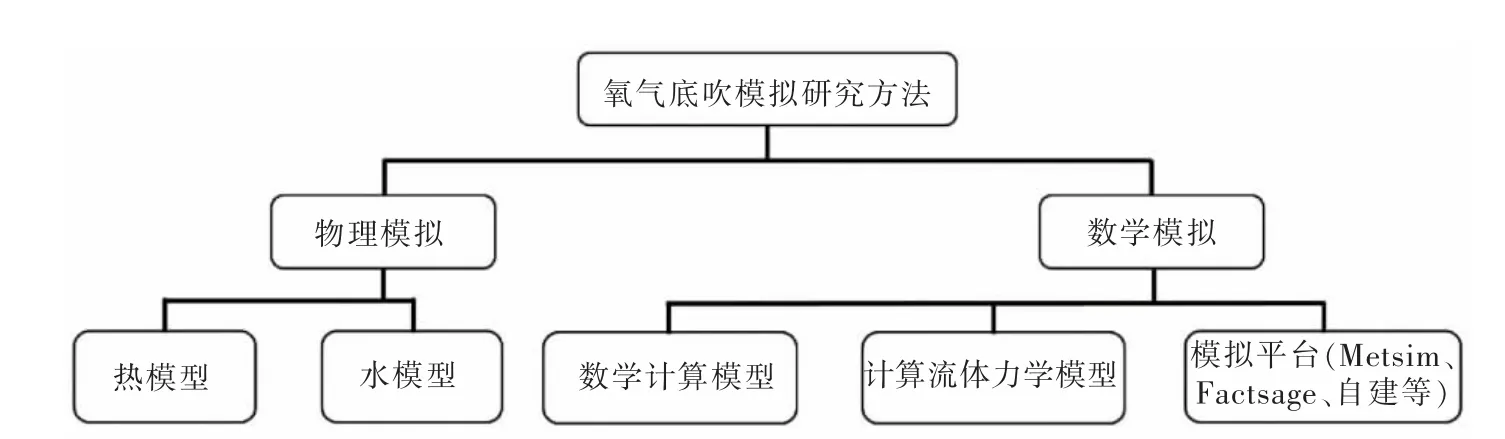

氧气底吹炼铜模拟仿真是利用物理和数学的模型类比,模仿现实生产中氧气底吹炼铜过程变化,并探索氧气底吹炼铜过程变化规律,进而指导实际生产和优化生产设备。目前,氧气底吹炼铜模拟方法主要有物理模拟和数学模拟两类,如图1所示。

图1 氧气底吹炼铜模拟研究方法Fig.1 Simulation research method of oxygen bottom blowing copper smelting

物理模拟是用真实的物理模型进行试验,基于相似原理,在保留氧气底吹炉内流体特性基础上,通常用热模型(接近工况)、水模型(室温)结合必要的测试手段进行试验,直观地观察和监测氧气底吹炼铜过程的反应状况[3-4]。

数学模拟是建立虚拟的数学模型,然后对模型进行求解和分析,从而对氧气底吹炼铜过程进行研究。数学模拟包括数学计算模拟、计算流体力学(Computational Fluid Dynamics,CFD)模拟和计算平台模拟。利用信息技术手段,模拟过程变得快捷、高效,并且可以在宏观或微观层面开展研究,便于理解和认识炼铜过程的主要特征和机理,在氧气底吹炼铜过程中得到广泛应用[5]。

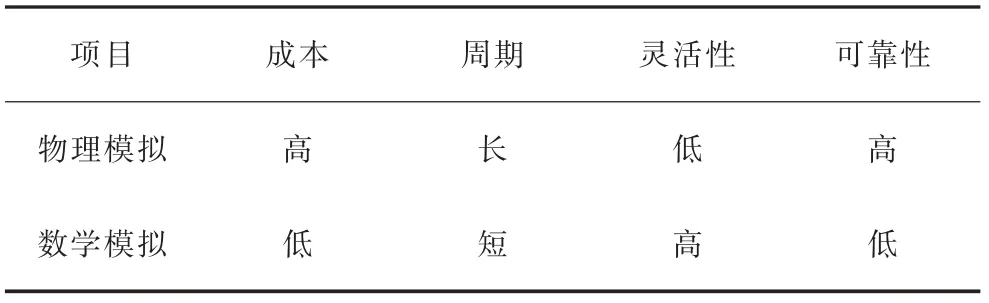

物理模拟和数学模拟的特点有所不同,两者差异如表1所列。

表1 物理模拟和数值模拟差异Table 1 Differences between physical simulation and numerical simulation

从表1中可以看出,物理模拟最大优势在于可靠性相对较高,但存在成本高、周期长、灵活性低的不足。数学模拟则相反,在成本、周期和灵活性上占有优势,但模拟出的结果可靠性相对较低。因此,氧气底吹炼铜模拟经常采用数学模拟和物理模拟相结合的方式,以保证研究结果的可靠性。

氧气底吹炼铜过程是一个高温、多相、多反应的冶金过程,直接进行工业试验难度较大、安全性差、成本较高,因此模拟仿真研究成为探索氧气底吹炼铜过程的重要手段,正在发挥着越来越重要的作用。

2 氧气底吹炼铜模拟仿真研究现状

2.1 反应机理模拟仿真

氧气底吹炼铜技术自2007年问世投产以来[6],其反应机理一直是研究热点,与其他火法炼铜工艺相似,氧气底吹炼铜过程发生一系列氧化还原反应,但实际冶炼过程又存在一定差异。氧气底吹炼铜技术具有富氧空气底部上浮[7]、熔炼过程无需配煤[8]、造锍捕金[9]等特性,与鼓风炉、闪速炉等炼铜方式有所区别。尚存在氧气底吹炼铜认知不足、反应机理不明确等问题,引起了研究人员广泛关注。

2.1.1 多相平衡模拟

多相平衡模拟是揭示氧气底吹炼铜反应机理的重要方法,主流算法有最小吉布斯函数法和化学平衡常数法[10]。多相平衡模拟是对氧气底吹炼铜过程中各相反应平衡状态进行模拟分析,获得平衡状态下气相、铜锍相、渣相的物质组成,以及分析氧气底吹炼铜过程物质在各相中的分配关系。

近年来,高品位铜精矿供应紧张、环保要求严格,冶炼原料发生巨大变化。低品位且难处理的多金属矿料(如高砷铜精矿)、金和银含量高的贵金属伴生矿料(如含铜金精矿)、城市矿料(如含铜电子废弃物)、工业矿料(如含铜固废),都开始用于氧气底吹炼铜。这些矿料中除Cu元素外,还含有Pb、Zn、Au、Ag、As等多种元素,一部分杂质元素有回收价值,一部分对环境有害。通过多相平衡模拟揭示其在冶炼过程各相分配规律,有利于各元素的精准调控,从而对有价元素回收利用和有害元素脱毒转化。

对于铜冶炼过程杂质元素分配情况,AKIRA等认为杂质元素的脱除机理有两种:氧化造渣和挥发[11]。从造渣角度来看,Ag、Na、Cu、Pb、Co、Ni几乎都进入铜锍中,Ba、Ca、Bi、Zn在渣中和铜锍中都存在,Mn、Sn、Al、Sb、Mg主要存在于渣中。从挥发角度来看,Pb、Cd、Sb、Bi、As、Sn可以通过其硫化物挥发来脱除。对于铜冶炼常见的Pb、Sb、Bi和As元素,不是通过氧化,而是通过挥发来去除。

温度是元素分配的重要影响因素。ZHANG等模拟研究发现随着熔炼温度的升高(1 400~1 650 K),As、Sb、Bi、Pb和Zn在气相中含量增大,而在锍中的分布减小[12]。

此外,铜锍品位、氧矿比等工艺参数也会影响元素分配。DENIS等研究发现铜锍品位为70%以下时,Ag在渣中的分配系数随铜锍品位的增加而减小;铜锍品位在70%~80%时,Ag在渣中的分配系数随铜锍品位的增加而增加。铜锍品位在60%~75%之间时,Au在渣与锍之间的分配系数随锍品位的增加而减小[13]。

2.1.2 渣型调控

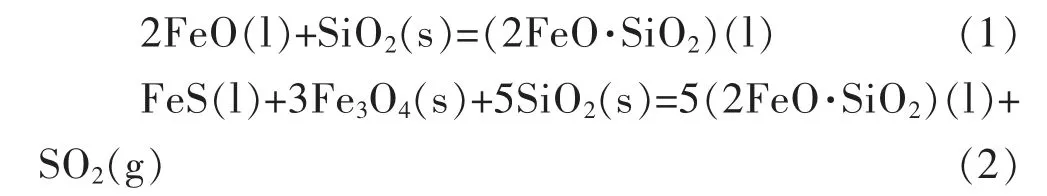

造渣是氧气底吹炼铜过程铜元素富集的重要环节,良好渣型不仅为降低渣相铜元素溶解提供化学条件,而且为增强熔渣流动和铜锍沉降提供流动条件。典型火法炼铜过程造渣反应如下[14]:

造渣反应形成FeO、SiO2、Cu2O、CaO等氧化物互相熔融的渣体系,Cu在渣相中因化学溶解和机械夹杂造成损失。目前,每产出1 t精炼铜同时有2.2 t铜渣产生[15],铜渣规模巨大,铜资源损失严重。TAUFIQ等对火法炼铜Cu-Fe-O-Si系热力学和相平衡数据进行评估,并考虑杂质Al2O3、CaO和MgO在该体系内的影响,建立了一个优化模型参数数据库,可用于分析熔炼过程中的炉渣化学成分和Cu-Fe-O-Si系中渣-锍平衡的预测[16-17]。盛力等利用Roscoe方程结合Factsage软件计算,研究铜冶炼FeO-SiO2-Fe3O4-CaO-Al2O3-MgO六元渣系,基于所建立的计算模型考察不同组分含量对平衡相组成及黏度的影响规律,当控制炉渣中各组分的质量分数为FeO 40%~60%、SiO225%~40%、Fe3O40~15%、CaO 0~10%、Al2O30~8%和MgO 0~4%时,可在铜冶炼过程中得到流动性较好、固体量较少的熔渣[18]。

2.1.3 建立反应机理模型

为了更好地研究氧气底吹炼铜过程,建立其反应机理模型具有重要意义。SHIMPO等建立了铜冶炼过程的热力学计算模型,对锍-渣-气的平衡态进行计算分析,并得到很好的应用[19-20]。汪金良等以最小吉布斯原理和元素势为基础,推导出基于元素势的多相平衡模型,具备求解变量少、计算速度快、计算过程中不会出现负摩尔分数的优点,有望在氧气底吹炼铜过程中得以应用[21]。王计敏等建立了富氧底吹铜熔池熔炼炉衡计算模型,对影响富氧底吹铜熔池熔炼炉生产过程效率的主要工艺参数进行回归分析,以提高效率来实现节能减耗[22]。

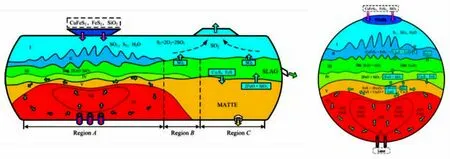

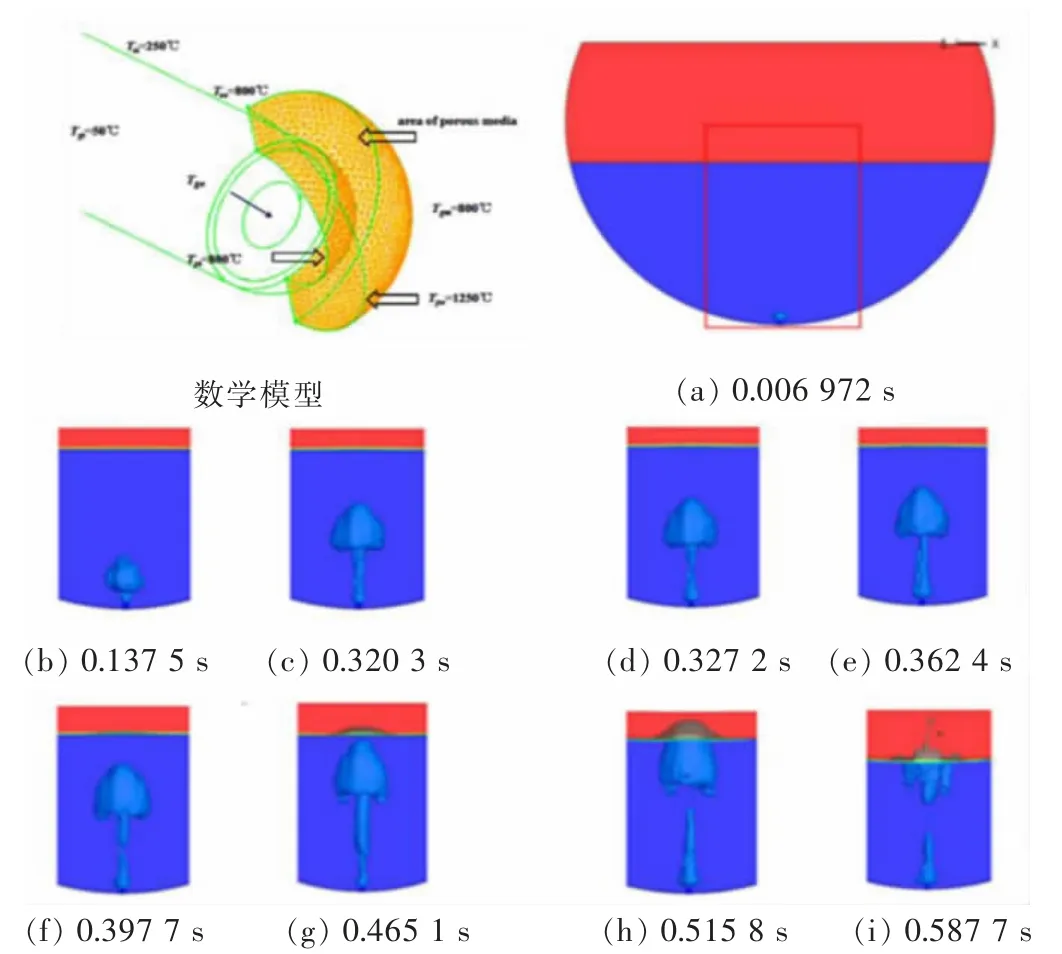

上述数学模型的建立对探究氧气底吹炼铜反应机理起到重要作用,但仍然缺乏包含氧气底吹炼铜特性的机理模型。WANG等基于氧气底吹炼铜熔炼特性和最小吉布斯自由能理论,建模过程中修正温度和活度系数对反应的影响,还考虑S2的行为和机械夹杂的影响,最终建立氧吹底铜冶炼过程热力学计算模型[23]。之后,构建了氧气底吹炼铜机理模型,将氧气底吹炉内划分为3个功能区、7个功能层,进而分析层/区之间的相互作用关系,如图2所示[24]。

图2 氧气底吹炼铜机理模型[24]Fig.2 Mechanism model of oxygen bottom blowing copper smelting[24]

2.1.4 开发模拟平台

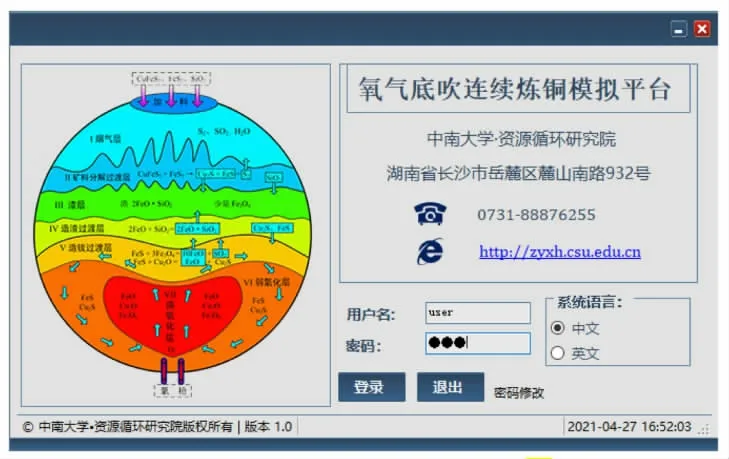

模拟平台是对氧气底吹炼铜生产过程的虚拟实践,通过平台操作可以认识和理解氧气底吹炼铜的机理,还可以对工艺条件进行探索及优化,为科研和教学提供更加直观、形象的研究条件。随着计算机技术的发展,很多软件拓展应用到铜冶炼领域,Factsage、HSC、Metsim等软件都有相关模块可以进行模拟研究。廖立乐等借助Metsim冶金流程模拟软件,开发氧气底吹炼铜工艺流程静态模型,并探索熔剂加入速率、富氧加入速率、精矿加入速率等操作条件对铜氧气底吹熔炼段工艺性能的影响[25]。

开发专门适用于氧气底吹炼铜工艺的模拟平台,可以减少模拟结果与实际生产的偏差,实现与真实冶炼现场同步和相符的目标,以达到对生产工艺过程模拟再现。郭学益等开发出氧气底吹炼铜计算机模拟软件(SKSSIM),如图3所示[26]。在此平台内模拟计算,可以明确氧气底吹炼铜过程中多元素的走向情况、反映体系中各组分之间的相互关系,以及不同过程参数对最终产物的影响情况。此外,平台具有快速输出物料平衡与热平衡的特性,可集成DCS、PLC等在线监控系统,实现生产过程的精细化控制。

图3 氧气底吹炼铜模拟平台[26]Fig.3 Simulation platform for oxygen bottom blowing copper smelting[26]

2.2 炉内流动模拟仿真

氧气底吹炼铜是一个气-液-固三相共存的复杂体系,存在物料加入和融化、富氧空气喷入和上浮、熔池内部剧烈反应和传热、渣层喷溅和翻卷等过程。氧气底吹炉内气-锍-渣的流动情况一直是研究热点,计算流体力学模拟、物理模拟以及两者结合成为主流的研究手段,大量研究工作使氧气底吹炉内流动情况可视化,为氧气底吹炼铜技术发展提供了强有力的支持。

2.2.1 富氧喷吹过程模拟

富氧喷吹过程是氧气底吹炼铜的关键环节,喷吹富氧空气既是氧化反应的原料来源,又是搅拌熔池的能量(包括动量、冲量、动能和膨胀功)来源,在氧气底吹过程中发挥重要作用。吹氧不足会导致反应不充分,原料夹杂在渣中,致使渣含铜上升而损失严重,还会导致反应热供应不足,无法自热熔炼;吹氧过度会使熔池反应过于剧烈而产生恶性喷溅,加料口被堵塞,同时氧枪也会快速烧损,削减了氧枪寿命。目前,富氧喷吹过程模拟主要关注气泡生长周期、气泡微细化和蘑菇头调控。

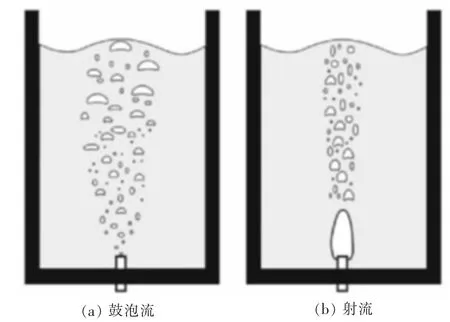

1)气泡生长周期。早期的研究指明喷射气体入炉后的形态,主要有鼓泡流和射流两种流型[27],如图4所示。氧气底吹炼铜实际生产中,氧枪喷吹压力在0.4~0.6 MPa之间[28],属于接近射流的流型状态。氧气底吹炉射流气体进入熔池后,会发生变形、破裂、融合等一系列变化。

图4 喷射气体入炉后的形态[27]Fig.4 The form of injected gas into the furnace[27]

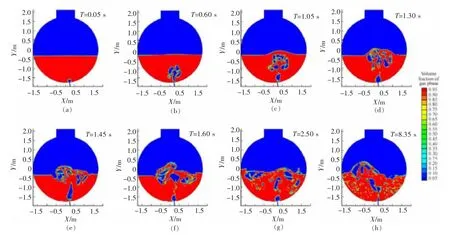

关于氧气底吹炼铜过程气泡的生长周期(如图5),相关研究表明[29-30],熔池内气泡运动包括4个过程:①形成过程。气泡最早在氧枪根部形成,并不断长大,直径到达400 mm左右,受到浮力作用,气泡上浮形成缩颈,气泡脱离,颈保持和气孔接触。②变形过程。脱离气孔时,气泡近似椭圆形,之后变形成底部凹进的帽子形状,并逐步变形成蘑菇状,其尾部会分离出小气泡。③破裂过程。帽子形状的气泡由于受力不均,下部形成裂缝,破裂形成若干细小气泡或流股。④融合过程。气泡之间发生碰撞时,两个气泡会融合到一起,但熔池内气含率低,气泡与气泡的融合概率较小。

图5 氧气底吹炼铜过程气泡生长周期[30]Fig.5 Bubble growth cycle in the oxygen bottom blowing copper process[30]

此外,熔池上部是气泡破碎或合并的主要发生区,此区域内气含率较大,熔炼反应发生于此。熔池内部的气泡直径分布符合Boltzmann函数方程,直径为0~100 mm的气泡数量占比80%左右,气液接触面积大,有利于气液之间传热传质。

2)气泡微细化。气泡微细化是增加气体反应表面积、延长气泡停留时间的重要措施。王东兴等针对φ4.4 m×16.5 m底吹炉原型建立5∶1缩小水模型,利用气泡微细化手段来增加熔池气含率和削弱熔池喷溅,研究发现双喷嘴对称喷吹,气泡微细化较好,双喷嘴夹角44°时气含率最高为9%,气泡分布广,熔池喷溅较小[31]。

3)蘑菇头调控。氧气底吹炼铜氧枪喷出的低温气体与高温熔体接触,使熔体迅速冷凝结晶,在氧枪出口处形成一个形状类似“蘑菇头”的疏松多孔物体。

针对蘑菇头的研究,一方面是关于蘑菇头的形成机理,袁集华等采用水模型研究底吹喷枪出口端蘑菇头形成机理及控制模型,研究发现水在喷枪出口结晶形成冰瘤,之后冰瘤相互搭接形成蘑菇头核,最终长大成蘑菇头[32]。蘑菇头的形成,会导致喷枪出口端温度急剧下降,起到防止氧枪烧损的作用。王书晓等发现蘑菇头存在“生成—破碎—生成”反复阶段和稳定蘑菇头生成阶段,稳定的蘑菇头处于动态热平衡状态,热量平衡主要与气体温度和气体流量有关。稳定蘑菇头尺寸和孔隙率会随气体流量增加而变大,生成稳定蘑菇头所用的时间则缩短[33]。

另一方面是蘑菇头对气体流动的影响,杨鹏等根据热平衡法计算出蘑菇头直径为60.2 mm,在此基础上建立蘑菇头模型,并通过数学模拟,如图6所示[34],气泡在氧枪出口先形成球形,然后变为上部半球体、下部细长圆柱体蘑菇形。圆柱体上部与半球体一同脱离,圆柱体下部与新喷入的气体再次形成蘑菇形气泡,以此往复。此外,还发现存在蘑菇头时气泡体积与表面积更大、停留时间更长,有助于冶炼反应的充分进行。

图6 蘑菇头模型和气泡形态变化[34]Fig.6 Mushroom head model and bubble shape change diagram[34]

尺寸合适的蘑菇头,既不影响富氧空气的输送,还对氧枪起到很好的保护作用,改善氧枪工作环境。实际生产过程中,可根据蘑菇头形成条件来调整喷吹参数,在保证蘑菇头不消失的情况下进行正常喷吹操作。

2.2.2 炉内流动特性模拟

氧气底吹炉内流动特性对反应程度有重要影响,流动不充分导致炉内存在死区,以及矿料反应不完全致使渣含铜上升;流动过于剧烈导致炉内耐火材料冲刷受损,波及沉降区破坏沉降环境。目前,为摸清氧气底吹炉内熔体流动特性,主要开展炉内流动状况和沉降优化两方面研究。

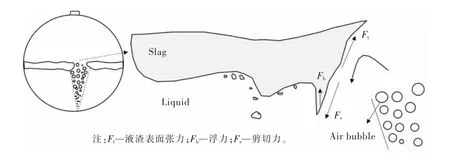

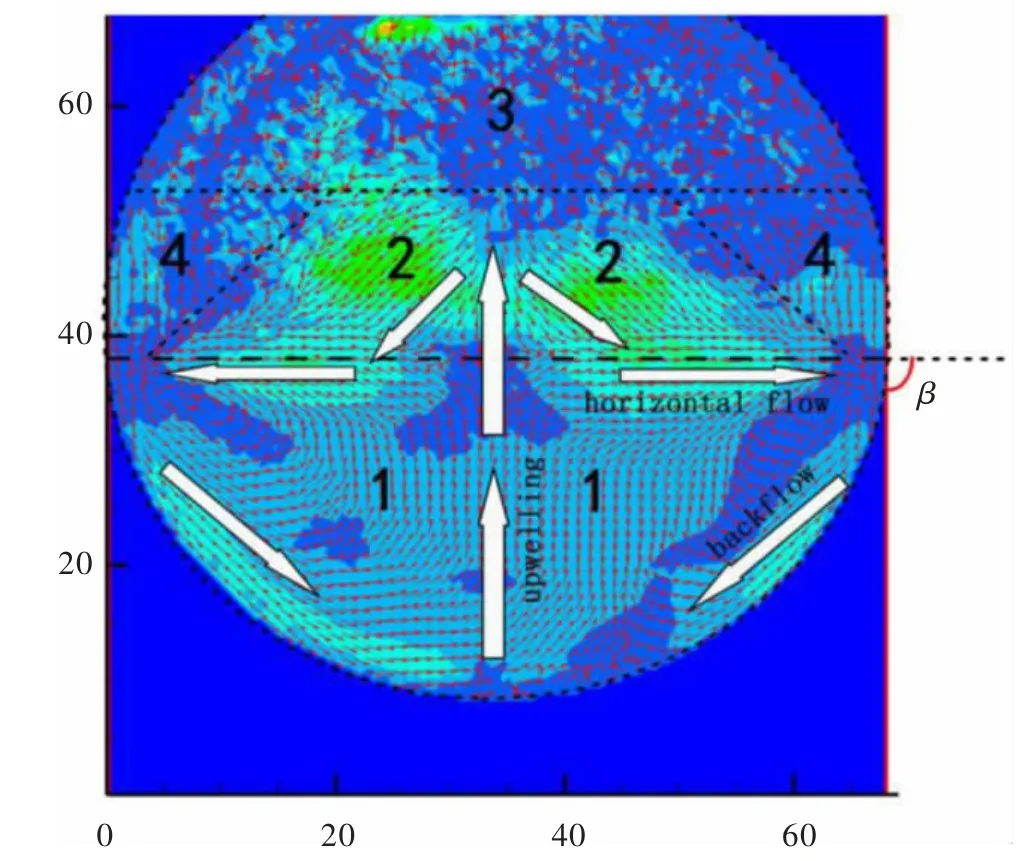

1)炉内流动状况。氧气底吹炉内流体运动和化学反应同时进行,在封闭和高温的氧气底吹炉内,相关数据采集困难,难以摸清炉内流动状况。模拟仿真研究结果[35-36]表明:①氧气底吹炉内渣层会被气体冲击形成渣眼,并出现不停地开合现象。吹气量大时,渣眼周围流体有较大的运动速度和剪切力(如图7),使得部分熔渣进入铜锍中,形成卷渣现象。②气泡脱离氧枪喷嘴时,产生回流压力,引起氧枪出口压力波动,形成气泡后坐现象。气泡后坐的反作用力和高温气体侵蚀,氧枪会暴露出来腐蚀受损。③氧气底吹炉熔池内形成两个大环流,被氧枪上方喷射区分开(如图8)。在液面上方会出现泉涌区,此区域内会发生液滴喷溅。④氧气上升路径是倒三角形状,在熔池上部气含率较大、气体分布广,化学反应主要在此区域。

图7 熔池渣眼及渣层受力情况[35]Fig.7 The force of the slag hole and slag layer of the molten pool[35]

图8 熔池内环流情况[36]Fig.8 Circulation in the molten pool[36]

另外,氧气底吹炉内气体射流发挥着重要作用,最为关键的是射流对熔池的搅拌,铜冶炼效果很大程度上取决于射流对熔池扰动是否合理。李鹏等以VOF多相流模型结合水模拟进行试验。研究表明,喷吹气体1 s内即可形成稳定的竖直射流,射流在20 s后相互吸引或排斥进而开始摇摆,熔池内气体分布不均。气体射流对熔池纵向和横向的扰动情况不同,炉体纵向扰动力较稳定,但摆动频率加快;炉体横向扰动力呈现逐渐增加的趋势,而变化频率较为稳定。此外,气体射流开始阶段对沿炉体高度方向上熔池表面扰动最强,“喷涌”现象较为明显,40 s后液面波动会维持稳定[37]。

2)沉降优化。氧气底吹炉在炉长方向上分为反应区、分离过渡区、液相澄清区[38],反应区的涌动会波及其他区域(如图9)[29],微弱波动可为锍下沉和炉渣上浮提供动力,剧烈波动则容易侵蚀炉体。

图9 熔池表面波传播过程中的衰减[29]Fig.9 Attenuation of surface wave propagation in the molten pool[29]

罗谦等设计冷态水模型研究氧气底吹沉降区内液面波动行为,在反应区到沉降区方向上,高温熔体的运动随着距离的增加而逐渐变缓,液面波动逐渐减弱[39]。在沉降区内,有明显的锍—渣分层现象,沉降区液面波动会对分层点的位置产生影响。此外,采取适当增大氧枪直径和倾角、减少气体流量和降低液面高度的措施,可有效减缓沉降区的液面波动,但氧枪角度过大会使沉降区后移,缩小沉降区长度,不利于渣—锍分离。穆亮照等通过改变靠近排渣端氧枪数量来延长澄清区长度。对于φ4.5 m×28.6 m等效大型底吹炉,关闭2支氧枪后,渣—锍澄清区相较于原工况延长了27.425%(0.925 m);关闭4支氧枪后,渣—锍澄清区延长了50.165%(1.695 m),对渣—锍澄清过程有积极影响[40]。

2.3 设备改进模拟仿真

氧气底吹炉是氧气底吹炼铜技术的核心反应器,其内部发生多种物理反应和化学反应,设备合理性对炼铜效果产生重要影响。目前氧气底吹炼铜技术尚不成熟,炉型尺寸、氧枪布置、操作参数等依然存在不足,不利于提高氧气底吹炉处理能力和提高金属回收效率,制约氧气底吹炼铜技术发展进步。对氧气底吹炉进行优化改进,探索冶炼设备与冶炼效果合理的耦合关系,将有助于推动氧气底吹炼铜技术革新。

2.3.1 氧枪优化

氧枪作为氧气底吹炼铜工艺核心装置之一,对氧气底吹冶炼系统产生直接影响。氧枪优化问题是设计者和使用者一直以来共同关注的问题,目前针对枪位布置、氧枪结构、枪体传热3个方面做出了大量研究。

过一种简单诗意的生活,剔除掉生命以外、世俗附加上去的虚名俗利,让心灵还原至朴素原样,捡拾起它的敏感驿动,去发现美、感受美、创作美。

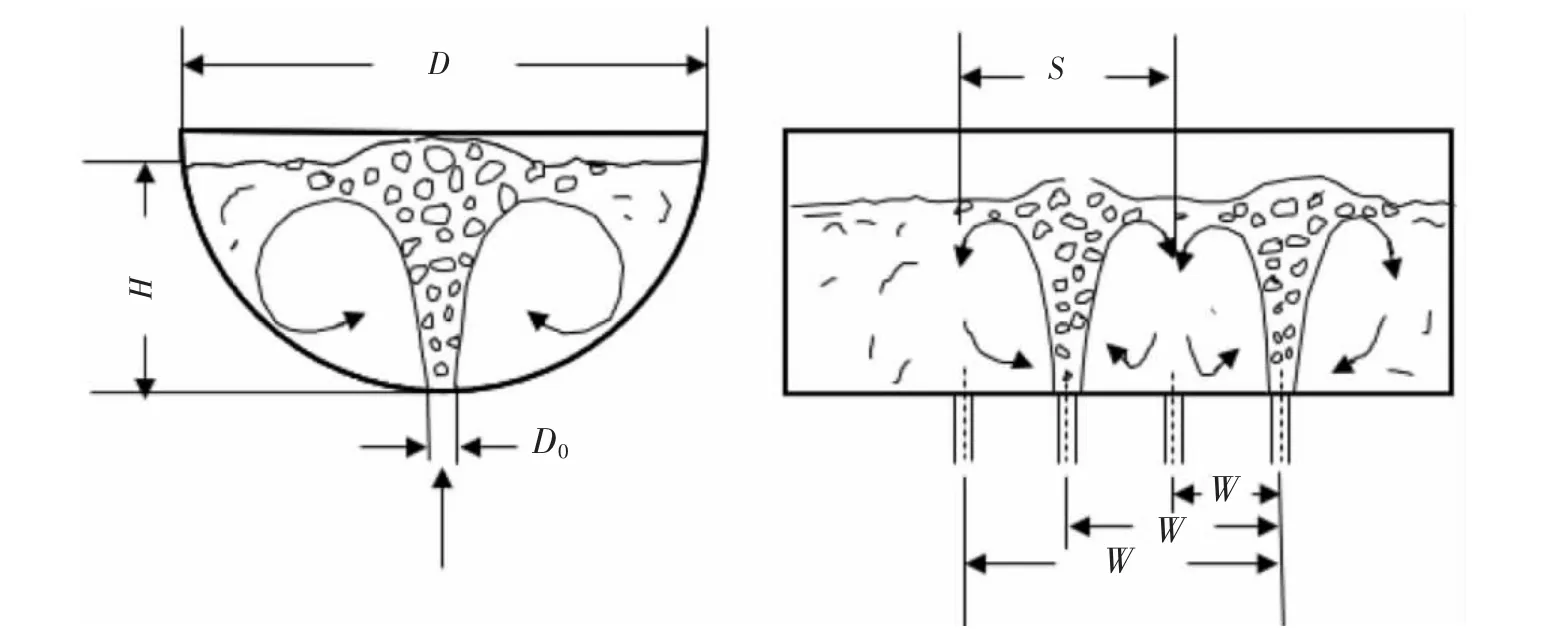

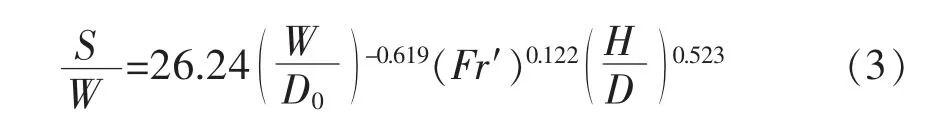

1)枪位布置。氧枪作为熔池扰动的动力来源,以及氧化反应的原料来源,合理的枪位布置会对熔炼效果产生积极影响,有利于氧气底吹炼铜过程高效进行。蔡志鹏等通过水模型试验,研究氧枪有效搅拌区直径与枪距之间的关系(如图10),得出半经验推导公式,如式(3)所示[41]:

图10 氧枪有效搅拌区直径与枪距之间的关系示意[41]Fig.10 Schematic diagram of the relationship between the diameter of the effective stirring zone of the oxygen lance and the lance distance[41]

式(3)中:S为有效搅拌直径,W为枪距,D0为氧枪直径,H为熔体高度,D为炉体直径,Fr′为修正弗鲁德准数。

为了保障有效搅拌直径合理,避免过度搅拌对炉衬的损伤,同时满足消除死区和氧扩散充分,S/W取1.2~1.5为合理指数范围。

氧枪倾角会改变进入熔池的气体路径,熔池内部的扰动情况也会随之改变。闫红杰等选用Fluent软件中Realizable k-ε模型,对氧枪布置方式及直径对底吹熔池熔炼过程(其炉体规格为φ4.4 m×16.5 m)的影响进行数值模拟研究,发现适当增加氧枪倾角有利于熔炼的进行,单排枪倾角在17°~22°之间时,熔池各指标均处于较好的水平;对于双排氧枪,倾角分别为12°和22°时,熔池的搅拌效果显著增强[42]。

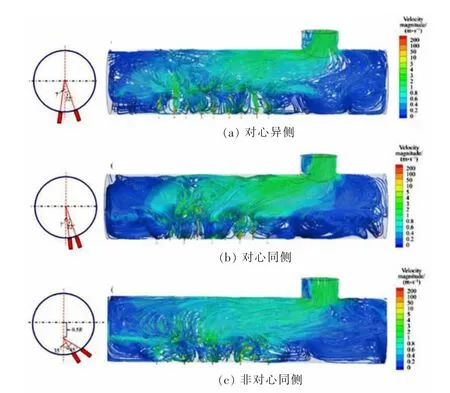

此外,氧枪处于炉体同侧和异侧、氧枪口指向炉心与非指向炉心等布置方式,同样也会对熔池内部的扰动情况产生影响。郭学益等针对氧气底吹炉(简化模型为φ3.5 m×15 m)氧枪对心异侧、对心同侧、非对心同侧3种不同枪位布置方式(如图11)进行数值模拟,发现非对心同侧的氧枪布置方式,熔体喷溅高度低、熔池波动平稳、熔池平均气含率最大、烟尘率低,可以获得良好熔炼效果[43]。

图11 3种氧枪布置方式下的速度流线分布(t=5.0 s)[43]Fig.11 Velocity streamline distribution under three oxygen lance arrangements(t=5.0 s)[43]

因此,通过优化氧枪的间距、倾角、排布方式,选取合适的氧枪布置模式,是获得高效熔炼反应的重要措施。

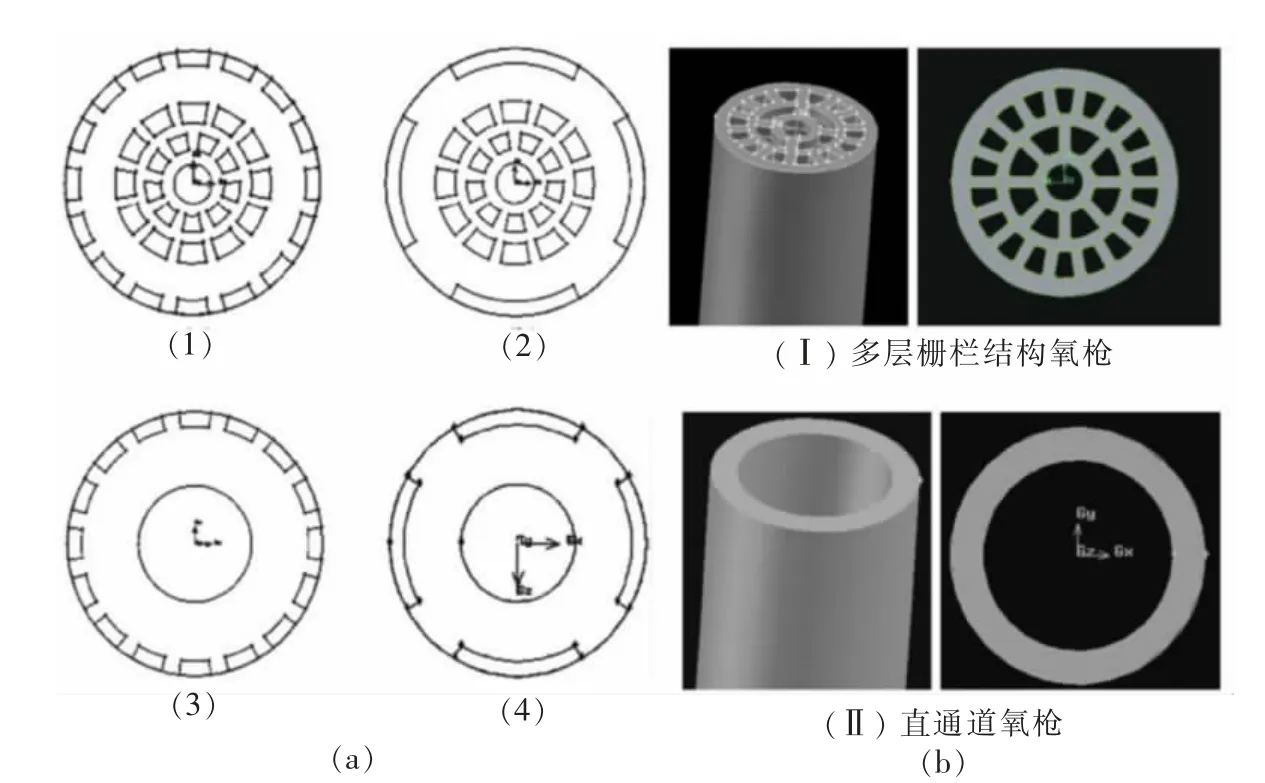

2)氧枪结构。氧枪是具有特定结构的供氧装置,目的是将射流气体稳定喷入熔池,使熔池内不断循环流动。不同的氧枪结构,改变了射流气体的流动特性,对熔池的搅拌效果也随之改变。

余跃等以VOF数学模型结合水模型,研究4种喷口结构(如图12(a))对炉内流动过程的影响,发现弥散型结构的氧枪搅拌面积更大,可达到18.78%,但其喷口处的压力波动更明显[44]。张体富等通过数值模拟,研究喷枪栅栏结构(如图12(b))对熔池搅拌效果的影响,发现多层栅栏枪口结构相比无栅栏结构湍动能提升了7%、压力波动差值减小至0.1 MPa,气液混合产生的涡旋带动熔池内部搅拌,可以起到强化底吹熔池内部搅拌的效果[45]。

图12 不同的氧枪结构[44-45]Fig.12 Different oxygen lance structures[44-45]

3)枪体传热。增强氧枪的热传导,是减小氧枪热烧损的重要措施。李志辉等建立氧气底吹喷嘴附近传热模型,研究不同材质内管的温度场的分布,发现导热系数较大的材料温度梯度小,热端面的温度低,可以抑制喷嘴烧损[46]。

因此,对氧气底吹炼铜吹氧过程进行研究,可以揭示气体在熔池中的运动规律,探索吹氧强度对熔炼强度的影响,以及氧枪对熔池扰动的影响,寻找合适的结构和布局来优化过程,真正发挥底吹氧气对熔池的强化作用。

2.3.2 参数优化

铜冶炼工业化生产过程中,设备参数和操作参数都直接影响生产状况,匹配合理的参数才能获得氧气底吹炼铜的较优冶炼效果。针对生产参数调整滞后、控制系统待优化、全流程物质和能量流动不明确等问题,利用模拟仿真手段优化生产核心参数,对生产实践具有重要指导意义。

对于物料参数变化对生产指标影响,柴雪针对氧气底吹炼铜过程建立物流机理模型,开发氧气底吹炼铜物流仿真实验系统,可通过调节控制量(物料成分),定量分析最终生产指标(品位、铁硅比)的变化[47]。在系统上即可进行实验研究,探索物料成分对铜锍品位的影响。

对于生产过程各工序间关键参数的判断,李明周等基于质量守恒、元素分配约束、化学平衡、指标约束和热量守恒等原理,根据各工序的物料平衡和热平衡构建多约束控制模型,开发出底吹熔炼—PS转炉吹炼炼铜工艺全流程模拟系统,可实现对该工艺的全流程模拟计算[48]。

对于氧气底吹炼铜过程关键操作参数的自动控制问题,张官祥等针对氧气底吹铜熔炼生产工艺自动控制问题,构建了化合物冶金热力学数据库和冶金数学模型,并在数据分析和工程实践经验辅助下,开发在线冶金计算系统[49]。可根据入炉物料参数和工艺生产目标控制参数,使用系统内置热力学数据库和冶金反应计算算法程序计算模拟,实现全流程冶金过程的元素平衡及热平衡在线计算,实际参与到氧气底吹铜熔炼生产的过程控制,可为生产作业的稳定连续和工艺优化提供重要的技术支撑。

因此,对氧气底吹炼铜过程进行模拟仿真,以获取生产过程关键参数并调整优化,从而实现生产控制的准确性、稳定性、及时性和经济性。

3 氧气底吹炼铜模拟仿真发展方向

随着计算机技术和现代检测方法不断进步,以及人们对氧气底吹炼铜技术认知不断提升,模拟仿真研究的可靠性会得到进一步提高,将在氧气底吹炼铜技术发展过程中发挥更加重要的作用。基于当前氧气底吹炼铜技术的发展趋势,对该技术开展模拟仿真研究具有较大的应用前景,具体如下:

1)面对氧气底吹炼铜原料来源和成分愈发复杂化趋势,模拟仿真研究可为其提供物料搭配、杂质元素调控、有价金属分离回收等关键问题的指导,从而更好地发挥氧气底吹炼铜技术的物料兼容特性。

2)面对氧气底吹炉设备大型化趋势,模拟仿真研究可开展探明炉内流动状况、强化多相界面反应与多相传质、优化流体流动状况等方面研究,指导设备改进和参数优化,从而保障大型氧气底吹炉运行的高效和稳定。

3)面对氧气底吹炼铜连续化趋势(从“底吹熔炼”到“底吹熔炼—底吹吹炼”,再到“底吹熔炼—底吹吹炼—底吹精炼”),模拟仿真研究可探索各工序的物料平衡和热平衡,以及各工序元素分配行为,指导关键生产参数调控,推进氧气底吹连续炼铜发展。

4)面对氧气底吹炼铜智能化趋势,模拟仿真可建立炉体模型、氧枪模型、烟道模型等核心区域模型,将氧气底吹炼铜各部分模型参数与运行参数进行集成分析,实现氧气底吹炼铜的操作参数动态调整,减少因人工操作误差带来的损失。

4 结 论

经过多年的实践和积累,模拟仿真研究方法因具有快捷、高效的特点,已经在氧气底吹炼铜技术改进和创新发展中发挥重要作用。在反应机理方面,多相平衡模拟对元素分配和渣型调控方面有很好的阐释,建立反应机理模型并发展为模拟平台,使氧气底吹炼铜反应机理更易被人们理解;在炉内流动方面,阐明了富氧喷吹过程及炉内流动特性,实现高温底吹炉内可视化;在设备改进方面,氧枪优化强化吹氧环节,参数优化强化控制环节,可提高实际生产的经济效益和环境效益。

未来,氧气底吹炼铜模拟仿真研究将在原料复杂化、设备大型化、底吹连续化、控制智能化等方面不断实现突破,推动氧气底吹炼铜技术绿色可持续发展。